Moderne Hersteller stehen unter dem Druck, Teile schneller, stärker und präziser zu fertigen. Herkömmliches Schweißen hat oft Probleme mit dünnen Materialien oder detaillierten Designs. Dies kann zu Defekten und Zeitverlust führen. Das Faserlaserschweißen bietet eine sauberere und effizientere Methode zum Verbinden von Metallen. Es verringert die Fehlerquote, verbessert die Qualität der Teile und senkt die Kosten.

Diese Technologie hat viele Vorteile. Sehen wir uns an, wie sie funktioniert und warum sie eine gute Wahl für Ihre Projekte sein könnte.

Was ist Faserlaserschweißen?

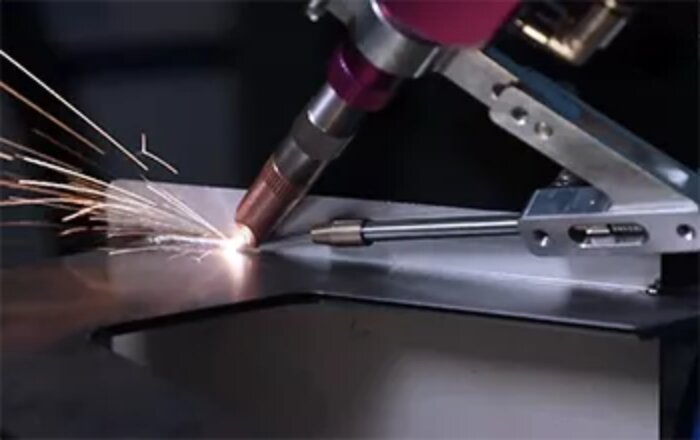

Beim Faserlaserschweißen wird ein leistungsstarker Laserstrahl verwendet, um Metallteile zu schmelzen und zu verbinden. Der Laser kommt aus optischen Fasern, die den Strahl stabil und energieeffizient halten. Der fokussierte Strahl erzeugt tiefe, schmale Schweißnähte mit geringen Auswirkungen auf das umgebende Metall. Dies unterscheidet sich von LichtbogenschweißenDies führt häufig zu breiten Wärmezonen und erfordert mehr Nacharbeit.

Das Verfahren eignet sich gut für dünne Bleche, kleine Teile und detaillierte Designs. Es kann viele Metalle verbinden, z. B. rostfreien Stahl, Aluminium, Kupfer und Titan. Faserlaser können mit den richtigen Einstellungen saubere Schweißnähte erzeugen, ohne dass zusätzliches Füllmaterial oder umfangreiche Nachbearbeitung erforderlich ist. Das Ergebnis sind feste Verbindungen, glatte Oberflächen und eine schnellere Produktion.

Grundprinzipien des Faserlaserschweißens

Das Faserlaserschweißen basiert auf einigen wenigen Grundprinzipien. Diese Prinzipien steuern, wie das Metall den Laser erzeugt, abgibt und absorbiert. Sie bestimmen auch, wie genau und schnell die Schweißnaht sein wird und wie gut das fertige Teil aussieht.

Lichtquelle und Faseroptik

Alles beginnt mit einem Festkörperlaser. Das Laserlicht wird in einer Faser erzeugt, die Seltene-Erden-Elemente wie Ytterbium enthält. Durch diese Konstruktion bleibt der Strahl stabil und energieeffizient.

Das Licht wird durch flexible Glasfasern geleitet, die es präzise auf das Metall bringen. Dieser Aufbau ist kompakt und zuverlässiger als ältere Gas- oder Festkörperlaser.

Energiezufuhr und Strahlfokus

Die Laserenergie gelangt durch die Faser zu einer Fokussierungslinse. Die Linse bündelt den Strahl auf einen winzigen Punkt auf dem Metall. Dieser kleine Punkt erhitzt das Metall schnell und bildet ein Schmelzbad.

Da der Fokus so scharf ist, wird die Umgebung nicht zu heiß. Das bedeutet weniger Verzerrungen und sauberere Schweißnähte. Sie können die Strahleinstellungen, wie Punktgröße und Leistung, an die Art und Dicke des Metalls anpassen.

Wie der Laser mit Metall interagiert?

Wenn der Laser auf das Metall trifft, wird seine Energie in Wärme umgewandelt. Die Oberfläche schmilzt schnell und bildet einen Pool aus flüssigem Metall.

Je nach Leistung können Sie flache Schweißnähte für dünne Bleche oder tiefe Schweißnähte für dickere Teile erzeugen. Reflektierende Metalle wie Kupfer und Aluminium benötigen spezielle Wellenlängen und Einstellungen, um den Laser gut zu absorbieren. Mit der richtigen Einstellung kühlt das geschmolzene Metall gleichmäßig ab, was zu starken, präzisen Verbindungen führt.

Techniken des Faserlaserschweißens

Beim Faserlaserschweißen gibt es kein Patentrezept. Wie Sie schweißen, hängt von der Materialstärke, dem Verbindungsdesign und der erforderlichen Festigkeit der Schweißnaht ab. Bei allen Verfahren wird dieselbe Laserquelle verwendet, aber die Energie wird unterschiedlich zugeführt, um die gewünschten Ergebnisse zu erzielen.

Kontinuierliches Wellenschweißen

Beim kontinuierlichen Wellenschweißen wird ein gleichmäßiger, ununterbrochener Laserstrahl verwendet. Diese Methode eignet sich am besten für lange, gerade Schweißnähte oder wenn Sie eine hohe Produktionsgeschwindigkeit benötigen. Die konstante Energie sorgt für tiefe, gleichmäßige Schweißnähte mit starken Verbindungen.

Gepulstes Schweißen

Beim gepulsten Schweißen wird der Laserstrahl in kurzen Impulsen anstatt in einem kontinuierlichen Strom gesendet. Jeder Impuls schmilzt einen kleinen Abschnitt des Metalls, der vor dem nächsten Impuls abkühlt. Dies ist ideal für dünne Materialien oder empfindliche Teile, die nicht zu viel Hitze vertragen.

Schlüssellochschweißen

Beim Schlüssellochschweißen ist die Leistung des Lasers sehr hoch. Der Strahl verdampft ein winziges Metallteil, wodurch ein kleines Loch, ein "Schlüsselloch", entsteht. Das geschmolzene Metall umgibt dieses Loch und erstarrt zu einer tiefen, engen Schweißnaht. Mit dieser Technik können dicke Materialien ohne Füllstoff durchdrungen werden.

Wärmeleitfähiges Schweißen

Beim Wärmeleitungsschweißen wird eine geringere Laserleistung als beim Schlüssellochschweißen verwendet. Der Laser schmilzt die Metalloberfläche, verdampft sie aber nicht. Das Ergebnis ist eine flache, breite Schweißnaht, die glatt und sauber aussieht. Diese Methode ist ideal für dünne Bleche, dekorative Teile und Projekte, bei denen das Aussehen ebenso wichtig ist wie die Festigkeit.

Für das Faserlaserschweißen geeignete Materialien

Das Faserlaserschweißen eignet sich für viele Arten von Metallen. Seine Fähigkeit, Standard- und moderne Materialien zu bearbeiten, macht es branchenübergreifend interessant. Jedes Metall reagiert anders auf den Laser, so dass die Einstellungen für die besten Ergebnisse angepasst werden müssen.

Rostfreier Stahl

Rostfreier Stahl ist eines der am häufigsten verwendeten Metalle für das Faserlaserschweißen. Das Verfahren sorgt für starke, korrosionsbeständige Verbindungen mit sauberen Nähten. Da die Wärmezone schmal ist, ist der Verzug minimal.

Aluminium und Legierungen

Aluminium und seine Legierungen sind leicht, aber stark reflektierend, was das herkömmliche Schweißen schwierig macht. Mit den richtigen Einstellungen kommen Faserlaser gut mit Aluminium zurecht. Sie bieten eine präzise Wärmesteuerung, die Probleme wie Porosität oder Rissbildung reduziert.

Kupfer und hochreflektierende Metalle

Kupfer und andere reflektierende Metalle, wie Gold und Messing, lassen einen Großteil der Laserenergie abprallen, was das Schweißen erschwert. Moderne Faserlaser lösen dieses Problem durch die Verwendung spezifischer Wellenlängen und höherer Leistung. Mit der richtigen Einstellung erzeugen sie zuverlässige Schweißnähte für elektrische und elektronische Teile.

Titan und andere Spezialmetalle

Titan wird für seine Festigkeit, sein geringes Gewicht und seine Korrosionsbeständigkeit geschätzt. Durch das Faserlaserschweißen entstehen saubere, feste Verbindungen in Titan ohne Verunreinigungen, wodurch es sich hervorragend für die Luft- und Raumfahrt, medizinische Implantate und Hochleistungssportgeräte eignet.

Vorteile des Faserlaserschweißens

Das Faserlaserschweißen hat viele Vorteile gegenüber herkömmlichen Verfahren. Seine Präzision, Geschwindigkeit und Kontrolle über die Wärme machen es zu einer ersten Wahl für die moderne Fertigung.

Präzision

Der fokussierte Laserstrahl erzeugt schmale, präzise Schweißnähte mit glatten Kanten, wodurch sich die Notwendigkeit des anschließenden Schleifens oder Polierens verringert. Außerdem können die Hersteller empfindliche Teile, enge Verbindungen und komplexe Formen bearbeiten, ohne benachbarte Bereiche zu beschädigen.

Hohe Schweißgeschwindigkeit

Faserlaser liefern konzentrierte Energie, die Metalle schnell schmilzt und verbindet. Das bedeutet kürzere Zykluszeiten und einen höheren Durchsatz. Ihr Hochgeschwindigkeitsbetrieb macht sie perfekt für Branchen wie die Automobil- und Elektronikindustrie, in denen sowohl Volumen als auch Qualität zählen.

Geringe Wärmeverzerrung

Beim herkömmlichen Schweißen breitet sich die Hitze weit aus, wodurch sich dünne Materialien verziehen können. Beim Faserlaserschweißen bleibt die Hitze in einem winzigen Bereich, wodurch die Verformung begrenzt wird. Die Teile behalten ihre Form, was Nacharbeit und Ausschuss reduziert. Dies ist besonders nützlich für dünne Bleche und hochpräzise Bauteile.

Flexibilität bei der Materialdicke

Faserlaser können sowohl zerbrechliche als auch relativ dicke Metalle bearbeiten. Die Bediener können Leistung und Fokus an das jeweilige Material anpassen. Dank dieser Flexibilität kann ein System verschiedene Anwendungen abdecken, von der Mikroelektronik bis hin zu schweren Maschinen.

Herausforderungen und Einschränkungen

Das Faserlaserschweißen bietet viele Vorteile, ist aber auch mit einigen Herausforderungen verbunden. Diese Faktoren sollten vor dem Einsatz in der Produktion berücksichtigt werden.

Probleme mit Reflektivität und Absorption

Metalle wie Aluminium, Kupfer und Messing reflektieren viel Laserenergie. Das macht das Schweißen schwieriger und verringert die Energieabsorption. Die Hersteller verwenden oft spezielle Wellenlängen, eine höhere Leistung oder angepasste Strahleinstellungen, um dieses Problem zu lösen. Ohne die richtige Einstellung können die Schweißnähte schwach oder uneinheitlich sein.

Kosten und Wartung der Ausrüstung

Faserlasersysteme sind teurer als herkömmliche Schweißmaschinen. Die Erstinvestition kann hoch sein, insbesondere für kleinere Unternehmen. Obwohl Faserlaser robust sind und lange halten, müssen ihre Optik und Kühlsysteme regelmäßig gewartet werden. Dies kann die Gesamtkosten in die Höhe treiben und die Akzeptanz verzögern.

Anforderungen an die Bedienerschulung

Faserlaserschweißgeräte sind fortschrittlich und erfordern qualifizierte Bediener. Die Mitarbeiter müssen die Strahleinstellungen, das Materialverhalten und die Sicherheitsverfahren verstehen. Die richtige Schulung ist der Schlüssel zu zuverlässigen Ergebnissen und zur Vermeidung von Fehlern. Unternehmen müssen in Ausbildung und praktische Übungen investieren. Andernfalls können die Vorteile des Faserlaserschweißens nicht voll ausgeschöpft werden.

Industrielle Anwendungen des Faserlaserschweißens

Das Faserlaserschweißen wird in vielen Branchen eingesetzt, weil es Schnelligkeit, Präzision und Flexibilität vereint. Jeder Sektor setzt es auf eine Weise ein, die seinen spezifischen Produktionsanforderungen entspricht.

Automobilindustrie

In der Automobilindustrie werden mit dem Faserlaserschweißen Karosserieteile, Auspuffanlagen, Batteriepakete und Motorteile verbunden. Es erzeugt starke Schweißnähte mit minimalem Verzug und hält enge Toleranzen ein. Der Hochgeschwindigkeitsbetrieb unterstützt auch die Massenproduktion und senkt Zykluszeiten und Kosten.

Luft- und Raumfahrt

Bauteile für die Luft- und Raumfahrt benötigen leichte Materialien und einwandfreie Verbindungen. Das Faserlaserschweißen wird für Titanteile, Turbinenkomponenten und Strukturbaugruppen. Seine Fähigkeit, tiefe, präzise Schweißnähte ohne zusätzliches Gewicht zu erzeugen, gewährleistet sowohl Sicherheit als auch Leistung.

Medizinische Geräte

Medizinische Geräte erfordern saubere, präzise Schweißnähte, die strengen Qualitätsstandards genügen. Das Faserlaserschweißen wird für chirurgische Instrumente, Implantate und elektronische Miniaturgehäuse verwendet. Das Verfahren reduziert Verunreinigungen und Verformungen und sorgt für glatte Oberflächen und zuverlässige Leistung.

Energie

Im Energiesektor wird das Faserlaserschweißen bei der Herstellung von Batterien, Brennstoffzellen und elektrischen Systemen eingesetzt. Kupfer- und Aluminiumkomponenten in der Energiespeicherung und -verteilung benötigen präzise Schweißnähte mit geringer Wärmeentwicklung, die mit Faserlasern hergestellt werden können, um die Effizienz zu verbessern und die Lebensdauer der Systeme zu verlängern.

Schlussfolgerung

Das Faserlaserschweißen liefert in vielen Branchen präzise, schnelle und saubere Ergebnisse. Es verarbeitet verschiedene Metalle, reduziert den Verzug und unterstützt dünne und dicke Materialien. Seine Fähigkeit, starke, saubere Schweißnähte zu erzeugen, macht es zu einer praktischen Wahl für die moderne Fertigung.

Sie suchen nach zuverlässigen Schweißlösungen für Ihr nächstes Projekt? Kontaktieren Sie uns heute um Ihre Anforderungen zu besprechen und fachkundige Unterstützung zu erhalten, die auf Ihre Bedürfnisse zugeschnitten ist.

Hey, ich bin Kevin Lee

In den letzten 10 Jahren bin ich in verschiedene Formen der Blechbearbeitung eingetaucht und teile hier coole Erkenntnisse aus meinen Erfahrungen in verschiedenen Werkstätten.

Kontakt aufnehmen

Kevin Lee

Ich verfüge über mehr als zehn Jahre Berufserfahrung in der Blechverarbeitung und bin auf Laserschneiden, Biegen, Schweißen und Oberflächenbehandlungstechniken spezialisiert. Als Technischer Direktor bei Shengen bin ich bestrebt, komplexe Fertigungsherausforderungen zu lösen und Innovation und Qualität in jedem Projekt voranzutreiben.