Ineffizienzen sind häufig ein Problem bei elektrischen Montageprozessen. Von der Beschaffung der Komponenten bis zur Endmontage gibt es zahlreiche Phasen, in denen sich Verzögerungen und Fehler einschleichen können. Diese Ineffizienzen führen zu höheren Kosten, längeren Produktionszeiten und potenziellen Problemen mit der Produktqualität.

Um die Effizienz in der Elektromontage zu steigern, müssen wir unsere Prozesse optimieren, wo möglich Automatisierung einführen und für angemessene Schulungen und Ressourcenzuweisung sorgen. Indem wir uns auf diese kritischen Bereiche konzentrieren, können wir Produktionszeiten und -kosten deutlich reduzieren.

Lesen Sie weiter, während wir Ihnen weitere detaillierte Informationen zu wirksamen Strategien zur Verbesserung der Effizienz Ihres elektrischen Montageprozesses geben.

Elektrische Montageprozesse verstehen

Definition und Geltungsbereich

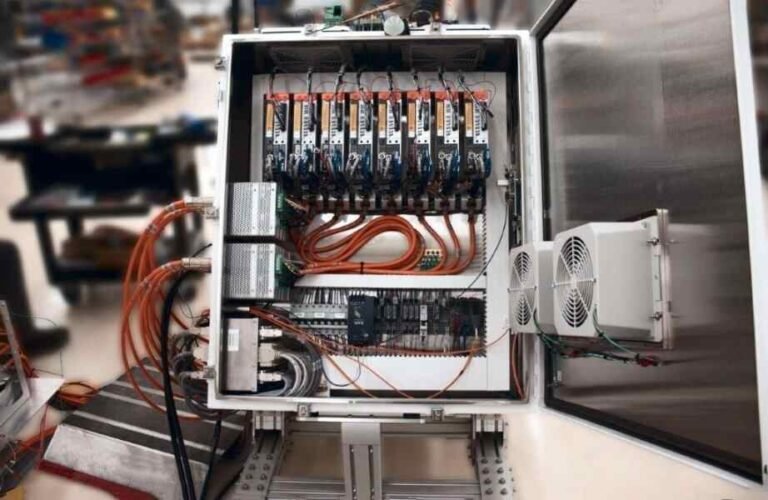

Bei elektrischen Montageprozessen werden verschiedene elektrische Komponenten kombiniert, um funktionsfähige elektronische Geräte zu erstellen. Diese Prozesse umfassen verschiedene Aktivitäten, von einfachen Verdrahtungsaufgaben bis hin zur komplexen Leiterplattenmontage.

Wichtige Komponenten und Materialien

Bei der Elektromontage spielen mehrere kritische Komponenten und Materialien eine entscheidende Rolle. Dazu gehören:

- Leiterplatten (PCBs): Leiterplatten bilden das Rückgrat der meisten elektronischen Geräte und beherbergen die Schaltkreise und Komponenten, die die Funktionalität ermöglichen.

- Drähte und Kabel: Unverzichtbar für die Verbindung verschiedener Komponenten und die Gewährleistung des korrekten Flusses elektrischer Signale.

- Anschlüsse und Klemmen: Diese führen Leitungen zusammen und verbinden unterschiedliche Baugruppenteile.

- Widerstände, Kondensatoren und Induktoren: Grundlegende Komponenten zur Steuerung elektrischer Ströme und Signale.

- Integrierte Schaltkreise (ICs): Komplexe Halbleiterbauelemente, die in elektronischen Systemen verschiedene Funktionen erfüllen.

- Schalter und Relais: Ermöglicht die Steuerung und Verteilung elektrischer Energie.

- Gehäuse und Montagezubehör: Sorgen Sie für physischen Schutz und Unterstützung der montierten Komponenten.

Gängige Techniken und Methoden

Um Genauigkeit und Effizienz zu gewährleisten, werden bei elektrischen Montageprozessen häufig verschiedene Techniken und Methoden eingesetzt:

- Löten: Der Prozess des Verbindens elektrischer Komponenten mithilfe eines Füllmaterials (Lot), um eine zuverlässige elektrische Verbindung herzustellen.

- Crimpen: Dabei wird ein Metallstecker auf ein Kabel gedrückt, um eine sichere Verbindung herzustellen.

- Kabelbaum: Bündeln und Organisieren von Drähten und Kabeln zur Optimierung von Installation und Wartung.

- Oberflächenmontagetechnik (SMT): Eine Methode zum Platzieren von Komponenten direkt auf der Oberfläche einer Leiterplatte, die häufig für kleinere, komplexere Baugruppen verwendet wird.

- Durchsteckmontage (THT): Dabei werden die Anschlussleitungen der Komponenten durch Löcher in der Leiterplatte eingeführt und an Ort und Stelle gelötet, wodurch eine mechanische, feste Verbindung hergestellt wird.

- Prüfung und Inspektion: Hierzu können Sichtprüfungen, automatisierte Tests und Funktionstests gehören.

Vorbereitung vor der Montage

Designoptimierung

Bedeutung des Designs für die Herstellbarkeit (DFM)

DFM konzentriert sich auf die Vereinfachung des Designs elektronischer Produkte, um ihre einfache Herstellung zu gewährleisten, die Komplexität zu reduzieren und potenzielle Fehler bei der Montage zu minimieren. Durch die Einbeziehung von DFM-Prinzipien können wir Produktionsprozesse rationalisieren, Kosten senken und die Gesamtproduktqualität verbessern.

Werkzeuge für effizientes Design

Mithilfe von CAD-Software (Computer Aided Design) können wir präzise und detaillierte elektronische Layouts erstellen. Simulationstools helfen außerdem dabei, potenzielle Probleme vorherzusehen und das Design vor Produktionsbeginn zu optimieren.

Auswahl des Materials

Kriterien für die Materialauswahl

Die Auswahl der geeigneten Materialien ist ein entscheidender Schritt im Vormontageprozess. Die ausgewählten Materialien müssen bestimmte Kriterien erfüllen, darunter elektrische Leitfähigkeit, Wärmebeständigkeit, Haltbarkeit und Kosteneffizienz. Es ist wichtig, die Anforderungen der Anwendung und die Umweltfaktoren zu berücksichtigen, denen das Endprodukt ausgesetzt sein wird.

Kosten-Nutzen-Analyse

Eine gründliche Kosten-Nutzen-Analyse hilft dabei, fundierte Entscheidungen bei der Materialauswahl zu treffen. Die Wahl des günstigsten Materials mag verlockend sein, aber es ist wichtig, Kosten mit Qualität und Zuverlässigkeit abzuwägen. Investitionen in höherwertige Materialien können zu weniger Defekten, einer längeren Produktlebensdauer und geringeren Wartungskosten führen.

Mitarbeiterschulung

Fähigkeiten benötigt

Mitarbeiter benötigen verschiedene technische Fähigkeiten, darunter Kenntnisse im Löten, Verdrahten und im Umgang mit Montagewerkzeugen und -geräten. Sie sollten auch technische Zeichnungen und Schaltpläne lesen und interpretieren können.

Schulungsprogramme und Zertifizierungen

Wir bieten umfassende Schulungsprogramme und Zertifizierungen an, um sicherzustellen, dass unsere Belegschaft gut vorbereitet ist. Diese Programme decken grundlegende Fähigkeiten und fortgeschrittene Techniken ab und halten unser Team auf dem neuesten Stand der Industriestandards und Technologien. Zertifizierungen bestätigen die Fachkenntnisse unserer Mitarbeiter und stärken ihr Selbstvertrauen und ihre Kompetenz.

Rationalisierung der Montagelinie

Layoutplanung

Optimieren des Arbeitsbereich-Layouts

Eine effektive Layoutplanung ist für eine optimierte Montagelinie von entscheidender Bedeutung. Durch die strategische Anordnung von Arbeitsplätzen und Geräten können wir Bewegungen minimieren und die Produktionszeit verkürzen. Ziel ist es, einen logischen Fluss zu schaffen, der es ermöglicht, Materialien und Komponenten reibungslos von einer Stufe zur nächsten zu bewegen.

Ergonomie und Arbeitskomfort

Ein ergonomisch gestalteter Arbeitsplatz ist für den Komfort und die Produktivität der Mitarbeiter von entscheidender Bedeutung. Verstellbare Arbeitsplätze, angemessene Beleuchtung und leicht erreichbare Werkzeuge können körperliche Belastungen und Ermüdung reduzieren.

Workflow-Management

Prozessabbildung

Bei der Prozessabbildung wird ein detailliertes Diagramm des gesamten Montageprozess. Diese visuelle Darstellung hilft uns, jeden Schritt zu verstehen, Ineffizienzen zu erkennen und Verbesserungsmöglichkeiten zu finden.

Zeit- und Bewegungsstudien

Mithilfe von Zeit- und Bewegungsstudien können wir analysieren, wie Aufgaben ausgeführt werden und wie lange sie dauern. Diese Daten helfen uns dabei, Bereiche zu identifizieren, in denen Zeit gespart und Prozesse optimiert werden können.

Implementierung von Lean-Manufacturing-Prinzipien

Just-In-Time (JIT) Produktion

Ziel der Just-In-Time-Produktion (JIT) ist es, Abfall zu reduzieren, indem nur das produziert wird, was benötigt wird, wenn es benötigt wird. Dies minimiert die Lagerkosten und verringert das Risiko einer Überproduktion.

Kanban-Systeme

Kanban-Systeme sind visuelle Tools, die bei der Verwaltung von Arbeitsabläufen und Lagerbeständen helfen. Mithilfe von Kanban-Boards können wir den Status jeder Aufgabe verfolgen und sicherstellen, dass Materialien bei Bedarf nachgefüllt werden.

5S-Methodik

Die 5S-Methode konzentriert sich auf die Organisation und Standardisierung des Arbeitsplatzes. Die fünf Prinzipien sind Sortieren, Ordnen, Glänzen, Standardisieren und Aufrechterhalten. Durch die Implementierung von 5S können wir einen sauberen, organisierten und effizienten Arbeitsplatz schaffen.

Automatisierung und Technologieintegration

Vorteile der Automatisierung in der Elektromontage

Durch die Automatisierung sich wiederholender und arbeitsintensiver Aufgaben können Sie mehr Effizienz, Konsistenz und Genauigkeit erreichen. Die Automatisierung verringert das Risiko menschlicher Fehler, erhöht die Produktionsgeschwindigkeit und ermöglicht eine bessere Qualitätskontrolle. Außerdem haben unsere Fachkräfte mehr Freiraum, sich auf komplexere Aufgaben zu konzentrieren, was zu einer produktiveren und zufriedeneren Belegschaft führt.

Arten von Automatisierungstechnologien

Robotermontage

Die Robotermontage umfasst:

- Einsatz von Robotern zur Durchführung von Aufgaben wie beispielsweise Löten.

- Schrauben.

- Platzieren von Komponenten auf Leiterplatten.

Roboter können bei hoher Geschwindigkeit präzise arbeiten und so eine gleichbleibende Qualität gewährleisten. Sie können auch in gefährlichen Umgebungen eingesetzt werden, wodurch das Risiko für menschliche Arbeiter verringert wird.

Automatisiertes Testen und Prüfen

Diese Systeme verwenden fortschrittliche Sensoren und Bildgebungstechnologien, um Komponenten und Baugruppen auf Defekte zu prüfen. Automatisierte Tests können Funktionsprüfungen schnell und präzise durchführen und Probleme identifizieren, bevor die Produkte in die nächste Phase übergehen.

Softwarelösungen

Fertigungsmanagementsysteme (MES)

Manufacturing Execution Systems (MES) sind Softwarelösungen, die Produktionsprozesse in der Fabrik überwachen und steuern. MES liefert Echtzeitdaten zu Produktionsaktivitäten und hilft uns, den Fortschritt zu verfolgen, Engpässe zu identifizieren und Arbeitsabläufe zu optimieren.

Enterprise Resource Planning (ERP)-Systeme

ERP-Systeme verwalten Lagerbestände, Beschaffung, Produktionsplanung und Logistik für die Elektromontage. Durch den Einsatz von ERP können wir Abläufe optimieren, die Ressourcenzuweisung verbessern und die Kommunikation zwischen den Abteilungen verbessern.

Qualitätskontrolle und -sicherung

Festlegung von Qualitätsstandards

Internationale Standards und Zertifizierungen

Normen wie ISO 9001 und IPC-A-610 bieten Richtlinien für Qualitätsmanagement und Handwerkskunst bei elektronischen Baugruppen. Die Einhaltung dieser Normen zeigt unser Engagement für die Aufrechterhaltung hochwertiger Produktionsprozesse und die Erfüllung globaler Branchenanforderungen.

Interne Qualitätsmetriken

Zusätzlich zu den internationalen Standards legen wir interne Qualitätsmaßstäbe fest, die auf unsere spezifischen Prozesse und Produkte zugeschnitten sind. Diese Maßstäbe helfen uns, die Leistung zu überwachen und Bereiche zu identifizieren, in denen Verbesserungen möglich sind. Zu den wichtigsten Maßstäben können Fehlerquoten, Ausbeutequoten und Kundenzufriedenheitswerte gehören.

Testverfahren

Funktionsprüfung

Funktionstests stellen sicher, dass das montierte Produkt seinen Spezifikationen entsprechend funktioniert. Bei dieser Art von Tests wird die Funktionalität einzelner Komponenten und des Gesamtsystems überprüft, um sicherzustellen, dass das Produkt wie vorgesehen funktioniert.

Umweltprüfung

Bei Umwelttests wird die Leistung unserer Produkte unter verschiedenen Umweltbedingungen wie Temperatur, Feuchtigkeit und Vibration beurteilt. Diese Tests stellen sicher, dass unsere Produkte den Bedingungen standhalten, denen sie während des Gebrauchs ausgesetzt sind.

Ständige Verbesserung

Ursachenanalyse

Die Ursachenanalyse ist ein systematischer Ansatz zur Ermittlung der zugrunde liegenden Ursachen von Mängeln und Qualitätsproblemen. Durch das Verständnis der Grundursache können wir praktische Lösungen implementieren, um ein erneutes Auftreten zu verhindern. Dieser Prozess umfasst das Sammeln von Daten, das Analysieren des Problems und das Entwickeln von Korrekturmaßnahmen.

Korrektur- und Vorbeugemaßnahmen (CAPA)

Bei Korrekturmaßnahmen geht es darum, bestehende Probleme zu beheben, während sich vorbeugende Maßnahmen darauf konzentrieren, potenzielle Probleme zu identifizieren und zu mildern, bevor sie auftreten. Durch die Implementierung von CAPA schaffen wir ein proaktives Qualitätsmanagementsystem, das unsere Prozesse kontinuierlich verbessert und Fehler verhindert.

Lieferkettenmanagement

Lieferantenauswahl und -verwaltung

Kriterien für die Lieferantenauswahl

Bei der Auswahl unserer Lieferanten berücksichtigen wir mehrere Kriterien, darunter die Fähigkeit, Qualitätsstandards einzuhalten, Liefertreue, Preisgestaltung und finanzielle Stabilität. Wir bewerten auch ihre Innovationsfähigkeit und ihre Bereitschaft, an Initiativen zur kontinuierlichen Verbesserung mitzuarbeiten.

Aufbau starker Lieferantenbeziehungen

Der Aufbau und die Pflege solider Lieferantenbeziehungen sind für eine stabile Lieferkette von entscheidender Bedeutung. Wir konzentrieren uns auf klare Kommunikation, Transparenz und gegenseitigen Respekt. Regelmäßige Besprechungen und Leistungsbeurteilungen helfen dabei, Ziele abzustimmen und etwaige Probleme umgehend zu lösen.

Bestandsverwaltung

Techniken zur Bestandsoptimierung

Wir verwenden verschiedene Techniken zur Bestandsoptimierung, wie z. B. Just-In-Time-Lagersysteme (JIT), die überschüssige Bestände reduzieren und Kapital freisetzen. Darüber hinaus implementieren wir Bedarfsprognosen, um den zukünftigen Bedarf genau vorherzusagen.

Minimieren von Fehlbeständen und Überbeständen

Um Fehlbestände und Überbestände zu minimieren, wenden wir verschiedene Strategien an. Sicherheitsbestände werden aufrechterhalten, um unerwartete Nachfragespitzen oder Lieferkettenunterbrechungen abzufedern. Wir verwenden auch automatisierte Nachbestellsysteme, die Bestellungen auslösen, wenn der Lagerbestand unter einen vordefinierten Schwellenwert fällt.

Logistik und Vertrieb

Effiziente Transportmethoden

Wir bewerten und wählen die besten Transportmethoden auf der Grundlage von Geschwindigkeit, Kosten und Zuverlässigkeit aus. Dabei kann eine Kombination aus Luft-, See- und Landtransport zum Einsatz kommen, um Geschwindigkeit und Kosten in Einklang zu bringen.

Lagerverwaltung

Wir implementieren Lagerverwaltungssysteme (WMS), um Abläufe zu automatisieren und zu optimieren. Diese Systeme helfen bei der Bestandsverfolgung, der Verwaltung von Lagerorten und der Optimierung von Kommissionierrouten.

Leistungsmessung und KPIs

Kennzahlen für die Elektromontage

Um die Leistung in der Elektromontage effektiv zu messen, verlassen wir uns auf mehrere Key Performance Indicators (KPIs). Diese KPIs helfen uns, Effizienz, Qualität und Produktivität zu verfolgen. Zu den wichtigsten Indikatoren gehören:

- First Pass Yield (FPY): Der Prozentsatz der Baugruppen, die die Qualitätsprüfung beim ersten Mal ohne Nacharbeit bestehen. Ein hoher FPY weist auf effiziente und fehlerfreie Prozesse hin.

- Zykluszeit: Die Gesamtzeit für die Fertigstellung einer Baugruppe von Anfang bis Ende. Eine Verkürzung der Zykluszeit verbessert den Durchsatz und die Gesamteffizienz.

- Fehlerrate: Die Anzahl der festgestellten Mängel pro produzierter Einheit. Niedrigere Mängelraten weisen auf eine höhere Qualität und eine bessere Prozesskontrolle hin.

- Pünktliche Lieferung (OTD): Der Prozentsatz der Bestellungen, die am oder vor dem versprochenen Datum geliefert werden. Hohe OTD-Raten deuten auf zuverlässige und effiziente Produktionspläne hin.

- Gesamtanlageneffektivität (OEE): Ein zusammengesetzter Wert, der die Verfügbarkeit, Leistung und Qualität der Ausrüstung berücksichtigt. Eine hohe OEE weist auf eine optimale Nutzung von Maschinen und Ressourcen hin.

- Kosten der Qualität (CoQ): Die Gesamtkosten, die zur Sicherstellung der Produktqualität anfallen, einschließlich der Kosten für Prävention, Beurteilung und Fehler. Die Überwachung der Produktqualität hilft dabei, Qualität und Kosteneffizienz in Einklang zu bringen.

Datensammlung und Analyse

Wir verwenden automatisierte Systeme und Software, um Echtzeitdaten zu verschiedenen Aspekten des Montageprozesses zu erfassen. Dazu gehören Daten von Produktionslinien, Qualitätsprüfungen und der Geräteleistung.

Die Analyse dieser Daten hilft dabei, Trends zu erkennen, Verbesserungsbereiche zu identifizieren und datenbasierte Entscheidungen zu treffen. Wir verwenden statistische Methoden und Visualisierungstools, um die Daten zu interpretieren, damit sie leichter verständlich und handlungsfähig sind.

Benchmarking und Best Practices

Beim Benchmarking vergleichen wir unsere Leistungskennzahlen mit Branchenstandards und Best Practices. So können wir besser verstehen, wo wir im Vergleich zu unseren Mitbewerbern stehen und Bereiche identifizieren, in denen wir uns verbessern können.

Durch das Studium der Best Practices der Branche können wir Strategien und Techniken übernehmen, die sich als wirksam erwiesen haben. Dazu kann die Implementierung neuer Technologien, die Optimierung von Arbeitsabläufen oder die Verbesserung von Qualitätskontrollmaßnahmen gehören.

Schlussfolgerung

Die Verbesserung der Effizienz in elektrischen Montageprozessen ist für die Erhaltung der Wettbewerbsfähigkeit und die Erfüllung der Kundenerwartungen von entscheidender Bedeutung. Wir können unsere Produktionskapazitäten deutlich verbessern, indem wir uns auf kritische Bereiche wie die Vorbereitung der Vormontage konzentrieren, die Montagelinie optimieren, Automatisierung und Technologie integrieren und eine strenge Qualitätskontrolle sicherstellen.

Sie benötigen einen zuverlässigen Hersteller von Blechteilen? Dann sind Sie bei Shengen an der richtigen Adresse. Wir sind spezialisiert auf Laserschneiden, Biegen, Oberflächenbearbeitung und CNC-Bearbeitung von Blechen. Erreichen Sie Shengen Holen Sie sich noch heute professionelle Hilfe!

FAQs

Was sind die häufigsten Engpässe in der Elektromontage?

Zu den häufigsten Engpässen bei der Elektromontage gehören:

- Ineffiziente Arbeitsbereichsaufteilung.

- Unzureichende Ausbildung der Arbeitnehmer.

- Verzögerungen bei der Komponentenversorgung.

- Unzureichende Maßnahmen zur Qualitätskontrolle.

Diese Probleme können zu langen Produktionszeiten, höheren Kosten und einer höheren Fehlerquote führen.

Wie kann sich die Automatisierung auf die Effizienz elektrischer Montageprozesse auswirken?

Durch Automatisierung wird die Effizienz erheblich gesteigert, da sich wiederholende und arbeitsintensive Aufgaben präzise und schnell ausführen lassen. Dadurch werden menschliche Fehler reduziert, die Produktionsgeschwindigkeit erhöht und eine gleichbleibende Qualität sichergestellt. Automatisierte Test- und Inspektionssysteme helfen außerdem dabei, Defekte frühzeitig zu erkennen, Nacharbeit zu reduzieren und die Produktzuverlässigkeit zu verbessern.

Wie können Unternehmen eine kontinuierliche Verbesserung ihrer Montageprozesse sicherstellen?

Eine kontinuierliche Verbesserung kann durch die Implementierung regelmäßiger Schulungsprogramme, die Durchführung von Ursachenanalysen für Mängel und die Anwendung von Korrektur- und Vorbeugemaßnahmen (CAPA) sichergestellt werden. Unternehmen sollten auch interne Qualitätsmetriken festlegen, sich an Branchenstandards orientieren und Best Practices übernehmen.

Weitere Ressourcen:

Design für Herstellbarkeit (DFM) – Quelle: Ewmfg

Optimierung des Lagerbestands – Quelle: SAP

Kanban-Systeme – Quelle: Wikipedia

Hey, ich bin Kevin Lee

In den letzten 10 Jahren bin ich in verschiedene Formen der Blechbearbeitung eingetaucht und teile hier coole Erkenntnisse aus meinen Erfahrungen in verschiedenen Werkstätten.

Kontakt aufnehmen

Kevin Lee

Ich verfüge über mehr als zehn Jahre Berufserfahrung in der Blechverarbeitung und bin auf Laserschneiden, Biegen, Schweißen und Oberflächenbehandlungstechniken spezialisiert. Als Technischer Direktor bei Shengen bin ich bestrebt, komplexe Fertigungsherausforderungen zu lösen und Innovation und Qualität in jedem Projekt voranzutreiben.