Bei der Konstruktion für die CNC-Bearbeitung müssen Sie die Möglichkeiten und Grenzen des Prozesses kennen. Egal, ob Sie an Prototypen arbeiten oder eine Massenproduktion planen, schlecht konstruierte Teile können zu höheren Kosten, Verzögerungen und Ressourcenverschwendung führen. Um diese Probleme zu vermeiden, ist die Anwendung praktischer Konstruktionsprinzipien von Anfang an der Schlüssel zur Erzielung optimaler Ergebnisse.

Um eine CNC-Bearbeitung erfolgreich zu gestalten, müssen Sie Materialauswahl, Geometrie, Toleranzen und Teileausrichtung berücksichtigen. Halten Sie die Entwürfe einfach, konzentrieren Sie sich auf eine einfache Fertigung und reduzieren Sie unnötige Komplexität. Auch der Bearbeitungsprozess, die Werkzeuge und die Anzahl der produzierten Teile sollten berücksichtigt werden, um die Effizienz und Kosteneffizienz zu optimieren.

Wenn man sich diese Grundlagen vor Augen hält, ist es leicht zu erkennen, wie der richtige Konstruktionsansatz die Produktionszeiten erheblich verbessern, Fehler reduzieren und die Kosten niedrig halten kann. Schauen wir uns die Schlüsselprinzipien einer effektiven CNC-Bearbeitungskonstruktion genauer an.

Grundlegende Konstruktionsprinzipien für die CNC-Bearbeitung

Die Konstruktion von Teilen für die CNC-Bearbeitung erfordert eine sorgfältige Planung und die Berücksichtigung mehrerer Schlüsselfaktoren. Lassen Sie uns die Grundprinzipien erkunden, die Sie befolgen sollten, um erfolgreiche Ergebnisse zu erzielen.

Design für Herstellbarkeit

Design for Manufacturability (DFM) bedeutet, einfach und effizient zu produzierende Teile zu schaffen. Dies senkt die Kosten, beschleunigt die Produktion und minimiert Fehler.

- Geometrie vereinfachen: Vermeiden Sie unnötige Komplexität. Verwenden Sie, wann immer möglich, gerade Linien, einfache Kurven und Standardformen.

- Reduzieren Sie Bearbeitungsschritte: Entwerfen Sie Teile, die weniger Rüstvorgänge und Werkzeugwechsel erfordern. Das spart Zeit und verringert die Fehleranfälligkeit.

- Merkmale standardisieren: Die Verwendung von Standardlochgrößen, Gewindetypen und Befestigungsmittelgrößen vereinfacht die Bearbeitung und Montage.

Toleranzen und Passform: Die wesentlichen Leitlinien

Toleranzen legen fest, um wie viel die Abmessungen eines Teils variieren dürfen, ohne dass die Funktion beeinträchtigt wird. Enge Toleranzen erhöhen die Kosten, daher sollten sie nur bei Bedarf verwendet werden.

- Kritische vs. nicht-kritische Merkmale: Wenden Sie enge Toleranzen auf Merkmale an, die sich auf die Funktion des Teils auswirken, wie z. B. Passflächen. Verwenden Sie Standardtoleranzen für unkritische Bereiche.

- Verstehen der Passformanforderungen: Spielpassungen ermöglichen die freie Bewegung von Teilen, während Presspassungen schaffen eine feste Verbindung. Wählen Sie die richtige Passform für Ihre Anwendung.

- Klar und deutlich kommunizieren: Geben Sie die Toleranzen in Ihren Zeichnungen deutlich an, um Verwechslungen während der Produktion zu vermeiden.

Berücksichtigung von Werkzeugzugang und -bewegung

CNC-Maschinen verwenden Schneidwerkzeuge, um Material zu entfernen. Ihre Konstruktion muss es diesen Werkzeugen ermöglichen, alle Bereiche des Teils ohne Probleme zu erreichen.

- Tiefe, schmale Hohlräume vermeiden: Diese können schwer zu bearbeiten sein und erfordern möglicherweise Spezialwerkzeuge.

- Radien in Innenecken verwenden: Scharfe Ecken sind schwierig zu bearbeiten. Verwenden Sie Radien, damit Standardwerkzeuge effektiv arbeiten können.

- Angemessenen Freiraum sicherstellen: Lassen Sie um die Merkmale herum genügend Platz, damit sich das Werkzeug frei und ohne Kollisionen bewegen kann.

Grundlegende CNC-Konstruktionsregeln

Die Konstruktion für die CNC-Bearbeitung erfordert Liebe zum Detail und die Einhaltung bestimmter Regeln. Diese Richtlinien tragen dazu bei, dass Ihre Teile einfach zu bearbeiten, kostengünstig und qualitativ hochwertig sind. Lassen Sie uns in die Grundlagen eintauchen.

Auswahl des Materials

Die Wahl des richtigen Materials ist Ihre erste wichtige Entscheidung. Sie wirkt sich auf alles aus, von der Bearbeitbarkeit bis zur Leistung des fertigen Teils.

Bearbeitbarkeit berücksichtigen

Es gibt große Unterschiede bei den Werkstoffen, wie gut sie sich bearbeiten lassen. Aluminiumlegierungen wie 6061 eignen sich hervorragend für die CNC-Bearbeitung, da sie sich schnell schneiden lassen und eine gute Oberflächengüte aufweisen. Stahl erfordert mehr Zeit und einen höheren Werkzeugverschleiß. Exotische Werkstoffe wie Titan oder Inconel erfordern spezielle Werkzeuge und langsamere Geschwindigkeiten.

Die Standzeit von Werkzeugen hängt direkt mit der Materialhärte zusammen. Weichere Materialien wie Messing oder Aluminium schonen die Schneidwerkzeuge, während steifere Materialien einen schnelleren Werkzeugverschleiß verursachen und möglicherweise spezielle Beschichtungen erfordern.

Materialeigenschaften

Abgesehen von der Bearbeitbarkeit sollten Sie auch berücksichtigen, wie sich das Material in Ihrer Anwendung verhält. Denken Sie darüber nach:

- Festigkeitsanforderungen

- Gewichtsbeschränkungen

- Thermische Eigenschaften

- Chemische Resistenz

- Kostenbeschränkungen

Wandstärke

Die Wanddicke beeinflusst sowohl die Bearbeitbarkeit als auch die Festigkeit des Teils. Die richtige Wahl der Wanddicke verhindert Verzug und Versagen.

Mindestanforderungen

Für verschiedene Materialien gelten unterschiedliche Mindestwandstärken. Bei Aluminium sollten Sie über 0,8 mm bleiben. Stahlteile sollten eine Mindestwandstärke von 1 mm aufweisen. Dünnere Wände können bei der Bearbeitung vibrieren und eine schlechte Oberflächengüte oder Maßfehler verursachen.

Je tiefer Ihre Tasche oder Ihr Hohlraum ist, desto dicker sollten die umgebenden Wände sein. Eine gute Regel ist, dass die Wandstärke mindestens 10% der Wandhöhe betragen sollte, um ein Durchbiegen während der Bearbeitung zu verhindern.

Einheitliches Design

Achten Sie auf eine gleichmäßige Wandstärke in Ihrem Entwurf. Unterschiedliche Dicken führen zu ungleichmäßiger Abkühlung und können zu Verformungen oder inneren Spannungen führen. Wenn Dickenänderungen erforderlich sind, sollten Sie allmähliche Übergänge und keine abrupten Änderungen vornehmen.

Einheitliche Wände vereinfachen auch die Werkzeugauswahl und reduzieren die Anzahl der erforderlichen Arbeitsgänge, was die Produktionskosten senkt.

Ecke Design

Die Eckengestaltung hat einen erheblichen Einfluss auf die Schwierigkeit der Bearbeitung und die Festigkeit des Teils. Kleine Details machen hier große Unterschiede.

Radius der Innenecke

Berücksichtigen Sie bei Innenecken immer einen Innenradius. CNC-Fräsen verwenden runde Schneidwerkzeuge, die keine perfekten 90°-Innenecken erzeugen können. Der minimale Innenradius sollte dem Werkzeugradius entsprechen, der für den endgültigen Schnitt verwendet wird.

Größere Innenradien reduzieren Spannungskonzentrationen und verlängern die Werkzeuglebensdauer. Um die Produktion zu vereinfachen, verwenden Sie Radien, die den Standardfräsergrößen entsprechen (z. B. 1/8 ", 1/4").

Äußere Ecken

Außenecken können mit einem Radius von nahezu Null bearbeitet werden, aber auch kleine Radien haben Vorteile. Scharfe Ecken splittern leicht ab und erzeugen Spannungspunkte. Ein kleiner Radius (0,5 mm oder mehr) erhöht die Festigkeit der Ecken bei minimaler optischer Beeinträchtigung drastisch.

Außenradien verkürzen außerdem die Bearbeitungszeit und verbessern die Oberflächengüte, da sie eine kontinuierliche Werkzeugbewegung anstelle von schnellen Richtungswechseln ermöglichen.

Löcher und Bohrungen

Richtiges Lochdesign spart Zeit und verbessert die Qualität. Kleine Änderungen können hier erhebliche Auswirkungen auf die Produktionskosten haben.

Tiefe des Lochs

Begrenzen Sie die Bohrtiefe nach Möglichkeit auf das Vierfache des Bohrdurchmessers. Tiefe Löcher sind schwieriger zu bearbeiten, erfordern spezielle Werkzeuge und erhöhen das Risiko von Werkzeugbrüchen.

Ziehen Sie vor der CNC-Bearbeitung den Einsatz einer Bohrmaschine in Betracht oder planen Sie für tiefe Bohrungen mehrere Bearbeitungsvorrichtungen ein.

Standardgrößen

Verwenden Sie nach Möglichkeit Standardbohrergrößen. Für Bohrungen mit kundenspezifischen Durchmessern sind Ausfräsarbeiten erforderlich, die länger dauern als Standardbohrungen. Gängige Bruchgrößen (1/8″, 1/4″ usw.) oder metrische Größen (3 mm, 5 mm usw.) vereinfachen die Herstellung.

Bei Präzisionsbohrungen sollten Sie eine leicht unterdimensionierte Bohrung vorsehen und anschließend auf das Endmaß aufreiben. Dieser Ansatz bietet eine bessere Toleranzkontrolle.

Gewindelöcher

Achten Sie auf eine ausreichende Tiefe, damit das Gewinde in die Gewindebohrungen passt. Eine gute Regel ist das 1,5fache des Gewindedurchmessers für Stahl und das 2fache für Aluminium oder Kunststoff.

Vermeiden Sie die Konstruktion von Gewinden, die bis auf den Grund von Sacklöchern reichen. Lassen Sie Platz für die Spanabfuhr und den Werkzeugrundlauf. Fügen Sie mindestens 1/2 Gewindedurchmesser an zusätzlicher gewindeloser Tiefe am Boden hinzu.

Toleranzen

Angemessene Toleranzen schaffen ein Gleichgewicht zwischen Präzisionsanforderungen und Herstellungskosten. Enger ist nicht immer besser.

Standardtoleranzen

Bei der Standard-CNC-Bearbeitung werden in der Regel Toleranzen von ±0,125 mm (±0,005″) ohne besondere Aufmerksamkeit erreicht. Engere Toleranzen erhöhen die Kosten dramatisch. Geben Sie enge Toleranzen nur für kritische Merkmale an, nicht für das gesamte Teil.

Konzentrieren Sie sich bei zusammenpassenden Teilen auf die Toleranzanforderungen an den Schnittstellen und nicht auf ganze Komponenten. Dieser gezielte Ansatz verbessert die Passgenauigkeit und hält die Kosten im Rahmen.

Oberfläche

Die Anforderungen an die Oberflächengüte beeinflussen die Bearbeitungsstrategie und -zeit. Standard-CNC-Bearbeitungen erzeugen Oberflächengüten von 3,2 μm Ra oder besser. Glattere Oberflächen erfordern zusätzliche Nachbearbeitungsschritte und höhere Kosten.

Legen Sie die Oberflächenbeschaffenheit nur dort fest, wo sie benötigt wird. Funktionale Oberflächen müssen möglicherweise präzise bearbeitet werden, während für nicht sichtbare strukturelle Bereiche Standardoberflächen verwendet werden können, um die Kosten zu senken.

Arten von CNC-Bearbeitungsprozessen und ihre Auswirkungen auf die Konstruktion

Die verschiedenen CNC-Bearbeitungsverfahren haben unterschiedliche Anforderungen und Einschränkungen. Wenn Sie diese kennen, können Sie Teile konstruieren, die für jedes Verfahren optimiert sind. Im Folgenden werden die wichtigsten Konstruktionsüberlegungen für das Fräsen, Drehen und Bohren erläutert.

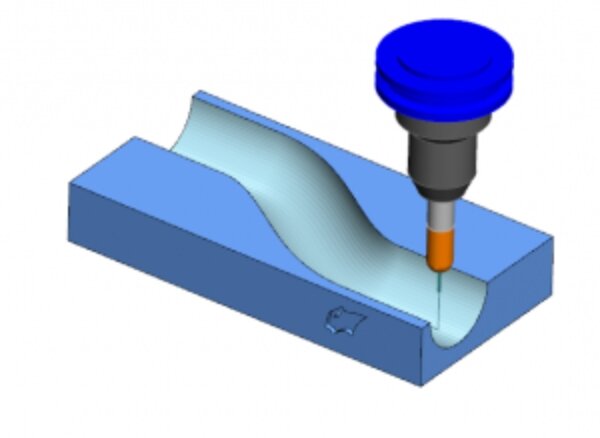

Fräsen: Konstruktionsüberlegungen für Fräsmaschinen

Mahlen verwendet rotierende Schneidwerkzeuge, um Material von einem Werkstück zu entfernen. Es ist ideal für die Herstellung komplexer Formen und Merkmale.

- Vermeiden Sie Überhänge: Überhänge erfordern spezielle Werkzeuge und Vorrichtungen. Entwerfen Sie Teile mit minimalen Überhängen, um die Bearbeitung zu vereinfachen.

- Verwenden Sie Standardwerkzeuggrößen: Konstruktionsmerkmale wie Taschen und Schlitze sind auf Standardwerkzeuggrößen abgestimmt. Dies reduziert die Bearbeitungszeit und die Kosten.

- Werkzeugzugang berücksichtigen: Stellen Sie sicher, dass das Fräswerkzeug alle Bereiche des Werkstücks erreichen kann. Vermeiden Sie tiefe, enge Kavitäten, die schwer zu bearbeiten sind.

Drehen: Grundlegende Konstruktionsrichtlinien für Drehvorgänge

Drehen dreht das Werkstück, während ein Schneidwerkzeug Material abträgt. Es eignet sich am besten für die Herstellung zylindrischer Teile.

- Symmetrie ist der Schlüssel: Das Drehen funktioniert am besten mit symmetrischen Motiven. Vermeiden Sie asymmetrische Merkmale, die den Prozess erschweren.

- Minimierung von dünnen Wänden: Dünne Wände können beim Drehen vibrieren oder sich verformen. Konstruieren Sie dickere Wände für mehr Stabilität.

- Fasen und Filets verwenden: Fügen Sie Kantenabschrägungen oder Verrundungen hinzu, um scharfe Ecken zu reduzieren und die Festigkeit des Teils zu verbessern.

Bohren: Konstruktionsfaktoren für Bohrungen

Bohren erzeugt mit einem rotierenden Bohrer Löcher in einem Werkstück. Dies ist ein Standardverfahren in der CNC-Bearbeitung.

- Bohrlochtiefe und -durchmesser: Halten Sie die Bohrlochtiefe angemessen. Ein Verhältnis von Tiefe zu Durchmesser von 4:1 oder weniger ist am besten. Tiefere Löcher erfordern spezielle Werkzeuge.

- Vermeiden Sie Sackgassen: Durchgangslöcher sind einfacher zu bohren als Sacklöcher. Verwenden Sie Sacklöcher nur, wenn es notwendig ist.

- Lochgrößen standardisieren: Verwenden Sie Standard-Bohrergrößen, um Werkzeugwechsel zu reduzieren und Zeit zu sparen.

Bewährte Praktiken für die CNC-Konstruktion

Durchdachte Konstruktionsentscheidungen machen die Bearbeitung schneller, kostengünstiger und genauer. Wenn Sie diese bewährten Verfahren befolgen, können Sie Ihre Konstruktionen optimieren und bessere Ergebnisse erzielen.

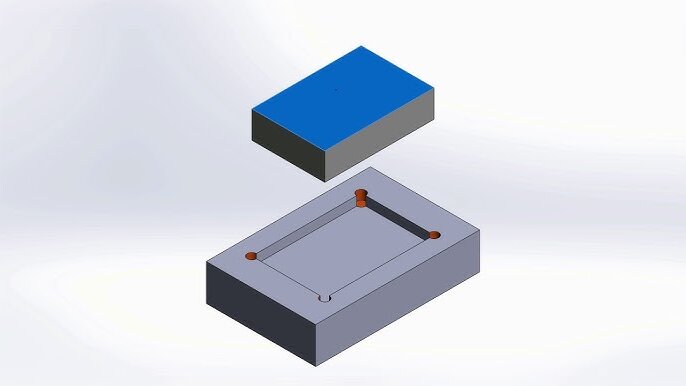

Optimierung der Teileausrichtung und Einrichtung

Wie ein Teil während der Bearbeitung ausgerichtet wird, beeinflusst sowohl die Qualität als auch die Effizienz. Eine korrekte Ausrichtung minimiert die Rüstzeiten und reduziert Fehler.

- Setups minimieren: Entwerfen Sie Teile, die in so wenigen Aufspannungen wie möglich bearbeitet werden können. Das spart Zeit und reduziert Ausrichtungsprobleme.

- Stabile Positionierung: Stellen Sie sicher, dass das Teil sicher eingespannt werden kann. Vermeiden Sie Konstruktionen mit ungleichmäßiger Gewichtsverteilung oder zerbrechlichen Teilen, die während der Bearbeitung brechen könnten.

- Zugängliche Merkmale: Richten Sie das Teil so aus, dass kritische Merkmale leicht zu bearbeiten sind. Zum Beispiel sollten Löcher oder Schlitze oben oder an der Seite angebracht werden, damit das Werkzeug besser zugänglich ist.

Design mit Blick auf den Werkzeugzugang

CNC-Maschinen verwenden Schneidwerkzeuge, um Teile zu formen. Ihre Konstruktion muss es diesen Werkzeugen ermöglichen, alle Bereiche ohne Probleme zu erreichen.

- Vermeiden Sie tiefe, schmale Merkmale: Tiefe Taschen oder schmale Schlitze können schwer zu bearbeiten sein. Verwenden Sie nach Möglichkeit breitere, flachere Merkmale.

- Radien in Ecken verwenden: Scharfe Innenecken sind schwierig zu bearbeiten. Fügen Sie Radien hinzu, um die Größe des Werkzeugs anzupassen und die Standzeit des Werkzeugs zu erhöhen.

- Sicherstellen der Freigabe: Lassen Sie um die Merkmale herum genügend Platz, damit sich das Werkzeug frei bewegen kann. Dies verhindert Kollisionen und gewährleistet eine reibungslose Bearbeitung.

Verwendung standardisierter Teile und Designs

Die Standardisierung vereinfacht die Produktion, senkt die Kosten und verkürzt die Vorlaufzeiten.

- Standard-Merkmale: Verwenden Sie gängige Lochgrößen, Gewindetypen und Befestigungsmittelgrößen. Dadurch wird der Bedarf an Spezialwerkzeugen und -vorrichtungen reduziert.

- Modulare Entwürfe: Zerlegen Sie komplexe Teile in einfachere, standardisierte Komponenten. Dies erleichtert die Bearbeitung und ermöglicht eine einfachere Reparatur oder einen einfacheren Austausch.

- Wiederverwendung von Designs: Verwenden Sie, wenn möglich, vorhandene Entwürfe oder Vorlagen wieder. Das spart Zeit und sorgt für Konsistenz bei allen Projekten.

Schlussfolgerung

Die Konstruktion für die CNC-Bearbeitung erfordert ein ausgewogenes Verhältnis von Kreativität und Praktikabilität. Wenn Sie sich auf Einfachheit, Materialauswahl, Toleranzen und Werkzeugzugriff konzentrieren, können Sie effiziente, kostengünstige und hochwertige Teile erstellen.

Wir bei Shengen haben uns darauf spezialisiert, Ihre Entwürfe in hochwertige, präzisionsgefertigte Teile zu verwandeln. Ganz gleich, ob Sie ein Rapid Prototyping oder eine Massenproduktion benötigen, unser Team ist für Sie da. Kontaktieren Sie uns um Ihr Projekt zu besprechen und ein kostenloses Angebot zu erhalten.

Hey, ich bin Kevin Lee

In den letzten 10 Jahren bin ich in verschiedene Formen der Blechbearbeitung eingetaucht und teile hier coole Erkenntnisse aus meinen Erfahrungen in verschiedenen Werkstätten.

Kontakt aufnehmen

Kevin Lee

Ich verfüge über mehr als zehn Jahre Berufserfahrung in der Blechverarbeitung und bin auf Laserschneiden, Biegen, Schweißen und Oberflächenbehandlungstechniken spezialisiert. Als Technischer Direktor bei Shengen bin ich bestrebt, komplexe Fertigungsherausforderungen zu lösen und Innovation und Qualität in jedem Projekt voranzutreiben.