Kupfer ist aufgrund seiner hervorragenden elektrischen und thermischen Leitfähigkeit seit langem ein wichtiger Werkstoff in der Fertigung. Mit dem Aufkommen der 3D-Drucktechnologien nutzen die Hersteller nun die Eigenschaften von Kupfer, um komplexe, leistungsstarke Teile herzustellen. Dieser Leitfaden befasst sich mit den Grundlagen, Vorteilen und Anwendungen des 3D-Drucks von Kupfer.

Was ist Kupfer-3D-Druck?

Kupfer-3D-Druck ist ein additives Fertigungsverfahren, bei dem Kupferpulver oder -draht geschichtet und verschmolzen wird, um ein Teil herzustellen. Herkömmliche Verfahren wie Gießen und maschinelle Bearbeitung haben Schwierigkeiten mit Kupfer, da seine hohe Reflektivität und Wärmeleitfähigkeit die Bearbeitung erschweren.

Jüngste Fortschritte im Laser- und extrusionsbasierten 3D-Druck haben dies geändert. Hersteller können nun detaillierte Kupferteile mit hoher Genauigkeit und Effizienz herstellen.

Wie funktioniert der 3D-Druck von Kupfer?

Beim 3D-Druck von Kupfer werden digitale Entwürfe mithilfe der additiven Fertigung in physische Teile umgewandelt. Im Folgenden wird Schritt für Schritt erklärt, wie das funktioniert.

Entwerfen Sie das 3D-Modell

Beginnen Sie mit einem digitalen 3D-Modell, das mit einer CAD-Software erstellt wurde. Dieses Modell definiert die Form, Größe und Merkmale des Teils.

Vorbereiten der Datei

Das 3D-Modell wird mit einer speziellen Software in dünne Schichten zerlegt. So entsteht eine Datei, die der 3D-Drucker lesen und ausführen kann.

Einrichten des Druckers

Legen Sie das Kupferpulver oder den Draht in den 3D-Drucker ein. Vergewissern Sie sich, dass die Bauplattform sauber und für einen präzisen Druck richtig kalibriert ist.

Drucken des Teils

Der Drucker trägt das Kupfermaterial Schicht für Schicht auf oder schmilzt es. Bei Techniken wie dem selektiven Laserschmelzen (SLM) wird das Pulver mit einem Laser verschmolzen, während bei der direkten Energieabscheidung (DED) Draht oder Pulver beim Auftragen geschmolzen werden.

Nachbearbeitung

Nach dem Druck kann das Teil weitere Schritte wie Wärmebehandlung, Polieren oder maschinelle Bearbeitung erfordern, um die gewünschte Oberfläche und die gewünschten Eigenschaften zu erreichen.

Eigenschaften des 3D-gedruckten Kupfers

3D-gedruckte Kupferkomponenten weisen im Vergleich zu herkömmlich hergestelltem Kupfer unterschiedliche Eigenschaften auf:

Wärmeleitfähigkeit

Die hervorragende Wärmeleitfähigkeit von Kupfer macht es zu einem wertvollen Material für Wärmemanagementanwendungen. 3D-gedrucktes Kupfer erreicht in der Regel 85-95% der Wärmeleitfähigkeit von geschmiedetem Kupfer, je nach Drucktechnologie und Parametern.

Elektrische Leitfähigkeit

Elektrische Leitfähigkeit ist eine Schlüsseleigenschaft für viele Kupferanwendungen. Aktuelle 3D-Drucktechnologien können dies erreichen:

- DMLS: 80-90% IACS (International Annealed Copper Standard)

- EBM: 85-95% IACS

- BMD: 75-85% IACS

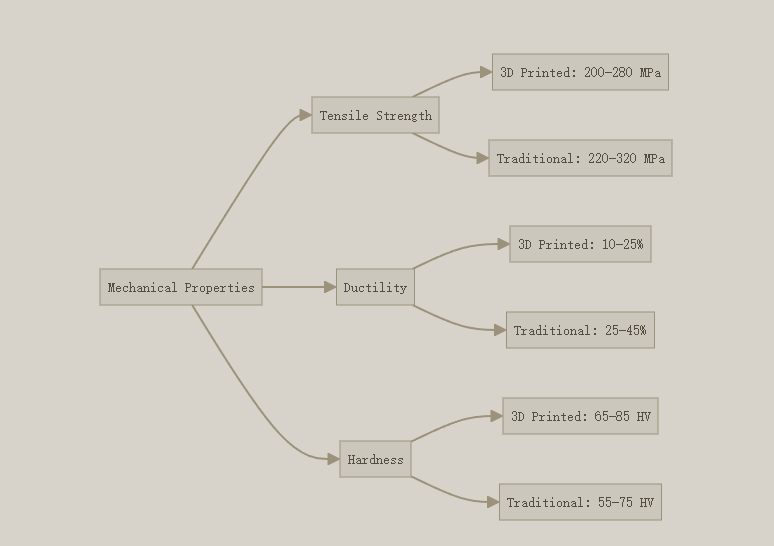

Mechanische Eigenschaften

Die mechanischen Eigenschaften von 3D-gedrucktem Kupfer hängen in hohem Maße von der Porosität, der Ausrichtung des Materials und der Nachbearbeitung ab:

Aktuelle 3D-Drucktechnologien für Kupfer

Mehrere 3D-Druckverfahren sind mit Kupfer kompatibel. Jedes Verfahren hat einzigartige Vorteile und ist für bestimmte Anwendungen geeignet.

Direktes Metall-Lasersintern (DMLS)

Beim DMLS wird ein Hochleistungslaser verwendet, um Kupferpulver zu schmelzen. Der Laser folgt der Form der einzelnen Schichten auf der Grundlage eines 3D-Modells. Nach jeder Schicht senkt sich die Bauplattform, und eine neue Pulverschicht breitet sich auf der Oberfläche aus.

DMLS bietet eine hohe Genauigkeit (±0,1 mm) und kann Teile mit einer Dichte von bis zu 99,5% herstellen. Bei diesem Verfahren entstehen zwar große Teile, aber das hohe Reflexionsvermögen von Kupfer erschwert die Aufnahme von Laserenergie. Neue grüne und blaue Laser haben dazu beigetragen, dieses Problem zu lösen.

Elektronenstrahlschmelzen (EBM)

EBM verwendet einen Elektronenstrahl anstelle eines Lasers, um Kupferpulver zu schmelzen. Der Prozess findet in einem Vakuum statt, das eine Oxidation des Kupfers verhindert.

Der Elektronenstrahl ist energieeffizienter als der Laser und reduziert die Spannungen in den gedruckten Teilen. Dadurch wird das Risiko von Verformungen und Verzerrungen, die beim Kupferdruck häufig auftreten, verringert.

Gebundene Metallabscheidung (BMD)

Bei BMD werden Kupferpartikel mit einem Polymerbindemittel gemischt. Das Material wird durch eine Düse gepresst, wie beim FDM-Druck. Nach dem Druck durchläuft das Teil einen Entbinderungsschritt, um das Polymer zu entfernen, und wird dann gesintert, um die Kupferpartikel zu verschmelzen.

BMD hat einige Vorteile. Das Gerät ist billiger, einfacher zu bedienen und sicherer, weil es kein loses Metallpulver enthält. Allerdings schrumpfen die Teile während des Sinterns um 15-20%, was bei der Konstruktion berücksichtigt werden muss.

Binder Jetting

Beim Binder Jetting wird ein flüssiges Bindemittel auf ein Bett aus Kupferpulver gesprüht. Ein Druckkopf bewegt sich über die Oberfläche und trägt das Bindemittel dort auf, wo es benötigt wird. Nach jeder Schicht senkt sich die Plattform, und eine neue Pulverschicht wird aufgetragen.

Das gedruckte Teil, ein so genanntes "grünes" Teil, muss gesintert werden, um das Kupfer zu verschmelzen. Dieses Verfahren ist schneller als der Laser- oder Elektronenstrahldruck und kann mehrere Teile gleichzeitig herstellen.

| Technologie | Auflösung | Dichte des Materials | Oberfläche | Kosten | Geschwindigkeit | Komplexität Fähigkeit |

|---|---|---|---|---|---|---|

| DMLS | Hoch (±0,05 mm) | 97-99% | Gut | Hoch | Mäßig | Exzellent |

| EBM | Mittel (±0,1 mm) | >99,5% | Gerecht | Sehr hoch | Schnell | Sehr gut |

| BMD | Mittel (±0,1 mm) | 95-98% | Gerecht | Mäßig | Langsam | Gut |

| Binder Jetting | Mittel (±0,1 mm) | 92-97% | Gerecht | Mäßig | Sehr schnell | Gut |

Anwendungen des 3D-Drucks von Kupfer

Der 3D-Druck von Kupfer verändert die Industrie, da er die Herstellung von Teilen ermöglicht, die zuvor nur schwer oder gar nicht zu fertigen waren. Im Folgenden sind einige wichtige Anwendungen aufgeführt:

| Industrie | Anmeldung | Vorteile |

|---|---|---|

| Elektronik | Leiterplatten, Steckverbinder und Antennen | Hohe elektrische Leitfähigkeit und Designflexibilität. |

| Luft- und Raumfahrt | Wärmetauscher und Kühlsysteme | Geringes Gewicht, komplexe Geometrien und effizientes Wärmemanagement. |

| Medizinisch | Antimikrobielle Implantate und Instrumente | Korrosionsbeständigkeit und Biokompatibilität. |

| Automobilindustrie | Komponenten für Elektrofahrzeuge | Verbessertes Wärmemanagement und geringeres Gewicht. |

| Energie | Kühlkörper und Solarmodulkomponenten | Verbesserte Wärmeleitfähigkeit und Haltbarkeit. |

Vorteile des 3D-Drucks von Kupfer

Der 3D-Druck von Kupfer bietet mehrere Vorteile, die ihn zu einem wertvollen Werkzeug für Ingenieure, Designer und Hersteller machen. Hier ein genauerer Blick auf seine wichtigsten Vorteile.

Gestaltungsfreiheit

Der 3D-Druck ermöglicht komplexe Geometrien, die mit herkömmlichen Methoden nicht erreicht werden können. Sie können komplizierte innere Strukturen, leichte Konstruktionen und auf spezifische Bedürfnisse zugeschnittene Formen erstellen. Diese Flexibilität eröffnet neue Möglichkeiten für Innovationen.

Materialeffizienz

Bei der additiven Fertigung wird nur das Material verwendet, das für die Herstellung des Teils benötigt wird, wodurch der Abfall reduziert wird. Im Gegensatz zu subtraktiven Verfahren, bei denen überschüssiges Material weggeschnitten wird, fügt der 3D-Druck das Material Schicht für Schicht hinzu, was ihn zu einer nachhaltigeren Option macht.

Kosteneinsparungen

Die anfängliche Einrichtung kann zwar teuer sein, doch langfristig senkt der 3D-Druck oft die Kosten. Er macht kostspielige Werkzeuge und Formen überflüssig, insbesondere für Prototypen und Kleinserienfertigung. Außerdem wird der Zyklus vom Entwurf bis zur Produktion beschleunigt.

Leistung

Die hervorragende thermische und elektrische Leitfähigkeit von Kupfer verbessert die Leistung von 3D-gedruckten Teilen. Ganz gleich, ob es sich um einen Wärmetauscher, ein elektrisches Bauteil oder ein kundenspezifisches Werkzeug handelt, der 3D-Druck von Kupfer liefert dauerhafte und leistungsstarke Ergebnisse.

Herausforderungen und Überlegungen

Der 3D-Kupferdruck bietet zwar viele Vorteile, birgt aber auch einzigartige Herausforderungen. Wenn Sie diese verstehen, können Sie Ihre Projekte besser planen und optimieren.

Hohe Reflektivität

Die reflektierende Eigenschaft von Kupfer erschwert es den Lasern, das Pulver gleichmäßig zu schmelzen. Dies kann zu ungleichmäßigem Schmelzen führen und die Qualität des Endprodukts beeinträchtigen. Um dieses Problem zu lösen, sind oft spezielle Geräte und präzise Lasereinstellungen erforderlich.

Wärmeleitfähigkeit

Die hohe Wärmeleitfähigkeit von Kupfer kann sowohl ein Vorteil als auch eine Herausforderung sein. Sie ist zwar großartig für das Wärmemanagement, bedeutet aber auch, dass die Wärme während des Drucks schnell abgeleitet wird, wodurch es schwieriger wird, die richtige Temperatur für eine ordnungsgemäße Verschmelzung der Schichten zu halten.

Oxidation

Kupfer oxidiert schnell, wenn es der Luft ausgesetzt wird, wodurch das Teil geschwächt wird und seine Oberflächenqualität leidet. Das Drucken in einer Inertgasumgebung, wie Argon oder Stickstoff, verhindert die Oxidation und sorgt für bessere Ergebnisse.

Anforderungen an die Nachbearbeitung

Nach dem Druck benötigen Kupferteile oft weitere Schritte wie Wärmebehandlung, Polierenoder Bearbeitung. Diese Verfahren verbessern die Festigkeit, die Oberflächenbeschaffenheit und die Gesamtqualität des Teils, erhöhen aber den Zeit- und Kostenaufwand im Produktionszyklus.

Schlussfolgerung

Der 3D-Druck von Kupfer hat die Fertigung verändert, indem er mehr Designfreiheit und bessere Leistung ermöglicht. Es gibt zwar immer noch Herausforderungen, aber neue Technologien machen das Verfahren für immer mehr Anwendungen praktikabel.

Wir bei Shengen haben es uns zur Aufgabe gemacht, komplette Fertigungslösungen anzubieten. Wir kombinieren fortschrittliche Technologien wie den 3D-Kupferdruck mit unserem Know-how in der Blechbearbeitung, um die Anforderungen unserer Kunden zu erfüllen.

Wenn Sie die Vorteile des 3D-Drucks von Kupfer nutzen möchten, sind wir für Sie da. Kontaktieren Sie uns um Ihre Anforderungen zu besprechen und zu erfahren, wie wir Ihre Entwürfe mit Präzision und Effizienz zum Leben erwecken können.

FAQ: Kupfer-3D-Druck

Wie groß ist der Kostenunterschied zwischen 3D-gedrucktem Kupfer und herkömmlicher Kupferherstellung?

3D-gedrucktes Kupfer kostet in der Regel 3 bis 5 Mal mehr pro Volumeneinheit als traditionell hergestelltes Kupfer. Dieser Kostenunterschied verringert sich jedoch erheblich bei komplexen Geometrien, bei denen die traditionelle Herstellung mehrere Arbeitsgänge oder Montageschritte erfordern würde.

Was ist die größtmögliche Größe für 3D-gedruckte Kupferteile?

Aktuelle kommerzielle Systeme bieten Bauvolumen von 250×250×250 mm bis 500×500×500 mm. Größere Teile sind durch das Zusammenfügen mehrerer gedruckter Abschnitte möglich.

Wie ist die Leitfähigkeit von 3D-gedrucktem Kupfer im Vergleich zu herkömmlichem Kupfer?

Das meiste 3D-gedruckte Kupfer erreicht 80-95% der elektrischen Leitfähigkeit von Knetkupfer, abhängig von der Drucktechnologie, den Parametern und den Nachbearbeitungsprozessen.

Kann 3D-gedrucktes Kupfer in Hochtemperaturanwendungen eingesetzt werden?

Ja, 3D-gedrucktes Kupfer behält seine hervorragenden Eigenschaften bei hohen Temperaturen bei und eignet sich daher für Anwendungen, die bei Temperaturen von bis zu 800 °C betrieben werden, je nach Legierung und Herstellungsverfahren.

Welche Nachbearbeitung ist für 3D-gedrucktes Kupfer typischerweise erforderlich?

Zu den üblichen Nachbearbeitungsschritten gehören die Wärmebehandlung zum Abbau innerer Spannungen, das heißisostatische Pressen zur Verringerung der Porosität, die Oberflächenveredelung zur Verbesserung der Leitfähigkeit und die maschinelle Bearbeitung für kritische Abmessungen oder Merkmale.

Hey, ich bin Kevin Lee

In den letzten 10 Jahren bin ich in verschiedene Formen der Blechbearbeitung eingetaucht und teile hier coole Erkenntnisse aus meinen Erfahrungen in verschiedenen Werkstätten.

Kontakt aufnehmen

Kevin Lee

Ich verfüge über mehr als zehn Jahre Berufserfahrung in der Blechverarbeitung und bin auf Laserschneiden, Biegen, Schweißen und Oberflächenbehandlungstechniken spezialisiert. Als Technischer Direktor bei Shengen bin ich bestrebt, komplexe Fertigungsherausforderungen zu lösen und Innovation und Qualität in jedem Projekt voranzutreiben.