Das Stranggießen spielt bei der heutigen Herstellung von Metallteilen eine wichtige Rolle. Es bietet eine schnelle, gleichmäßige Möglichkeit, geschmolzenes Metall in feste Formen zu verwandeln, die in Fabriken weiterverarbeitet werden können. Möchten Sie wissen, wie das Verfahren funktioniert und warum es besser ist als ältere Methoden? Schauen wir es uns genauer an.

Was ist Stranggießen?

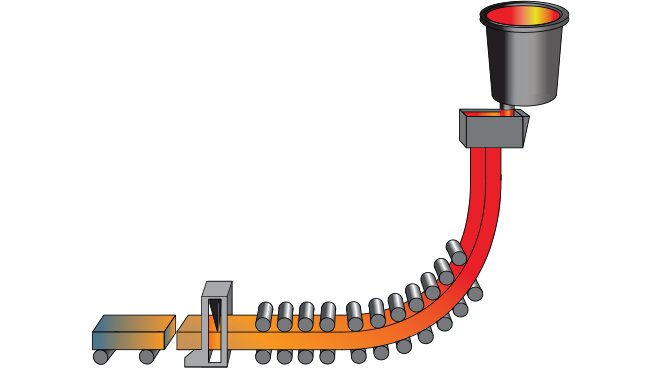

Stranggießen ist ein Verfahren, bei dem geschmolzenes Metall ohne Unterbrechung in feste Formen gegossen wird. Das Metall wird in eine bewegliche Form gegossen. Sobald es die kalten Wände der Form berührt, beginnt es abzukühlen und eine feste Außenhülle zu bilden. Walzen ziehen dann das teilweise feste Metall nach unten, während es weiter abkühlt. Sobald das Metall vollständig fest ist, wird es in feste Längen geschnitten.

Der Hauptzweck des Stranggießens besteht darin, die Metallproduktion schneller, sauberer und kostengünstiger zu machen. Es ermöglicht Fabriken, geschmolzenes Metall in einem Schritt in brauchbare Formen zu verwandeln, was Zeit spart und zusätzliche Arbeiten wie Wiedererwärmen, Umschmelzen oder Umformen vermeidet.

Historischer Hintergrund und Entwicklung des Prozesses

Vor dem Stranggießen wurde Metall im Barrengussverfahren hergestellt. Die Arbeiter gossen das geschmolzene Metall in Formen, warteten, bis es abgekühlt war, und erhitzten es dann zur weiteren Formgebung erneut. Diese Methode verbrauchte mehr Zeit und Brennstoff und verursachte oft mehr Abfall.

Mitte des 19. Jahrhunderts fanden Ingenieure in Europa und Japan Wege, Metall ohne Unterbrechung zu gießen. In den 1970er Jahren hatte die Stahlindustrie dieses Verfahren weitgehend übernommen. Später begannen auch Aluminium- und Kupferproduzenten, es einzusetzen.

Heute arbeiten die meisten Metallwerke mit einer Form des Stranggießens. Die Maschinen wurden im Laufe der Zeit verbessert, mit besseren Steuerungen und Automatisierungen, die eine gleichmäßige Produktion und höhere Qualität gewährleisten.

Warum Strangguss in der modernen Fertigung wichtig ist

Moderne Fabriken müssen schnell arbeiten, konsistent bleiben und die Kosten niedrig halten. Das Stranggießen unterstützt alle diese Ziele.

Es hilft, Abfall zu reduzieren und Material zu sparen. Außerdem wird die Oberflächenbeschaffenheit verbessert und die Festigkeit des Metalls erhöht. Da die meisten Schritte automatisiert sind, werden Arbeits- und Energiekosten gesenkt.

Dieses Verfahren ermöglicht es den Herstellern, schnell auf die Bedürfnisse der Kunden zu reagieren, was ihnen einen klaren Vorteil bei der Preisgestaltung und der Produktqualität verschafft.

Schritt-für-Schritt-Zusammenfassung des Stranggussverfahrens

Jeder Schritt beim Stranggießen muss genau überwacht werden. Selbst kleine Probleme können die Festigkeit, die Form oder die Oberflächenbeschaffenheit des Metalls beeinträchtigen. Hier erfahren Sie, wie das Verfahren Schritt für Schritt funktioniert.

Gießen von geschmolzenem Metall

Der Prozess beginnt im Schmelzofen. Sobald das Metall vollständig geschmolzen ist, wird es in einen großen Behälter, die Pfanne, gegossen. Die Schöpfkelle wird zum Gießbereich transportiert und entleert das Metall in einen Verteiler.

Der Verteiler wirkt wie ein Auffangbehälter. Er sorgt für eine gleichmäßige Verteilung des Metallflusses und filtert unerwünschte Partikel heraus. Von dort aus fließt das geschmolzene Metall in eine wassergekühlte Form. Eine Stopfenstange oder ein Schieber regelt den Fluss, um ihn konstant zu halten.

Formschwingung und Erstarrung

Im Inneren der Form berührt die äußere Schicht des Metalls die kalten Formwände und beginnt zu erstarren. Die Form bewegt sich in kleinen Bewegungen sanft auf und ab. Dies wird als Oszillation bezeichnet.

Durch die Oszillation wird verhindert, dass das Metall an der Form festklebt, und die Gefahr von Oberflächenrissen wird verringert. Die äußere Schale wird an diesem Punkt fest, aber das Zentrum ist noch geschmolzen. Das Metall verlässt die Form als Strang mit einer festen Außenseite und einem flüssigen Inneren.

Sekundäre Kühlzone

Anschließend gelangt der Strang in die sekundäre Kühlzone. Er wird von allen Seiten mit Wasser besprüht oder mit Nebel gekühlt. Hier wird der größte Teil des Metalls fest.

Die Abkühlung muss gleichmäßig erfolgen, um Spannungen oder Risse zu vermeiden. Temperatursensoren messen, wie schnell die Litze abkühlt. Dieser Schritt ist von entscheidender Bedeutung, denn die richtige Abkühlungsgeschwindigkeit trägt dazu bei, dass das Metall eine feste und gleichmäßige Struktur bildet.

Rückzug und Schneiden

Sobald der Strang ausgezeichnet ist, wird er von Rollen nach unten gezogen. Diese Rollen halten das Metall in ständiger Bewegung und stützen es, wenn es den Schneidbereich erreicht. Maschinen schneiden es in kürzere Stücke. Je nach ihrer Form und Größe werden diese Stücke als Knüppel, Vorblöcke oder Brammen bezeichnet.

Nach dem Schneiden sind die Metallteile für den nächsten Schritt bereit.Rollen, Bearbeitung oder Verpackung für die Auslieferung.

Häufig verwendete Materialien beim Stranggießen

Verschiedene Metalle eignen sich gut für das Stranggießen. Einige fließen besser, andere erstarren sauber und mit weniger Fehlern. Die Wahl hängt von der Verwendung des Produkts und der Branche ab.

Stahl

Stahl ist das am häufigsten verwendete Metall beim Stranggießen. Sowohl Kohlenstoffstahl als auch legierter Stahl kann auf diese Weise gegossen werden. Das Verfahren eignet sich gut für flache Brammen, quadratische Knüppel und große Vorblöcke. Stahl aus Strangguss wird im Bauwesen, in der Automobilindustrie, bei Werkzeugen und vielem mehr verwendet. Der größte Teil des weltweit produzierten Stahls wird heute im Stranggussverfahren hergestellt.

Aluminium

Aluminium und seine Legierungen eignen sich auch gut für das Stranggießen. Sie kühlen schneller ab als Stahl und müssen sorgfältig kontrolliert werden, um Risse zu vermeiden. Aluminiumbrammen werden in der Luft- und Raumfahrt, der Elektronik, für Verpackungen und Baumaterialien verwendet.

Kupfer und Kupferlegierungen

Kupfer hat gute thermische und elektrische Eigenschaften. Durch Stranggießen lassen sich Stangen, Rohre und Platten mit glatten Oberflächen und engen Abmessungen herstellen. Die auf diese Weise hergestellten Kupferprodukte werden in der Verdrahtung, Elektronik, Sanitärtechnik und in Wärmetauschern eingesetzt.

Andere Metalle

Einige Zink-, Nickel- und Titanlegierungen können im Stranggussverfahren hergestellt werden. Diese werden in speziellen Branchen wie der Luft- und Raumfahrt oder der Schifffahrt verwendet. Das Gießen dieser Metalle erfordert spezielle Anlagen und eine genaue Temperaturkontrolle.

Temperatur- und Kühlungssteuerung

Die Steuerung der Abkühlung ist ein wichtiger Bestandteil des Stranggießens. Sie wirkt sich direkt auf die Festigkeit, die Oberflächenqualität und die innere Struktur des Metalls aus. Wenn die Abkühlung nicht richtig erfolgt, kann das Gussteil Risse bekommen, sich verziehen oder schwach ausfallen.

Die Bedeutung der Wärmeregulierung

Geschmolzenes Metall muss mit der richtigen Geschwindigkeit abkühlen. Wenn es zu schnell abkühlt, kann die Oberfläche reißen. Wenn es zu langsam abkühlt, kann sich die Form verändern oder es können sich innere Risse bilden. Ziel ist es, das Metall gleichmäßig und in gleichmäßigem Tempo abzukühlen.

Temperatursensoren und Kontrollsysteme überwachen den Prozess in Echtzeit. Sie passen an, wie viel Wasser gespritzt wird, wie schnell und wann, und sie steuern auch, wie die Form gekühlt wird. Diese Systeme tragen dazu bei, dass eine starke, saubere und gleichmäßige Metalloberfläche entsteht.

Primäre vs. sekundäre Kühlung

Die Abkühlung erfolgt in zwei Hauptschritten.

Die Primärkühlung beginnt im Inneren der Form. Die Form hat Wasserkanäle, die der Oberfläche Wärme entziehen. Hier bildet sich die erste feste Schicht aus Metall. Die Oszillation der Form verhindert, dass das Metall an den Wänden haften bleibt.

Die Sekundärkühlung beginnt, nachdem das Metall die Form verlassen hat. Der Metallstrang wird von allen Seiten mit Wassersprühern oder Nebelkühlern besprüht. Dadurch wird das Innere des Strangs abgekühlt und der Erstarrungsprozess abgeschlossen. Die Sprühmenge und die Temperatur hängen von der Metallart und der Stranggröße ab.

Diese beiden Kühlzonen müssen sorgfältig aufeinander abgestimmt werden. Die äußere Schale kann reißen, wenn die Form das Metall zu schnell abkühlt. Ist die Spritzzone zu kalt oder zu schnell, kann das innere Metall ungleichmäßig schrumpfen oder unter Spannung geraten.

Vermeidung von Rissen und Verformungen

Risse entstehen, wenn die Abkühlung zu schnell oder ungleichmäßig ist. Diese können an der Oberfläche, an den Ecken oder tief im Inneren des Metalls auftreten. Verformungen entstehen, wenn die Litze gezogen wird, bevor sie gedehnt wird.

Um dies zu vermeiden, passen die Ingenieure viele Faktoren an. Sie steuern das Sprühmuster, den Wasserfluss und die Geschwindigkeit, mit der sich der Strang bewegt. Außerdem entwerfen sie Formen und Walzenaufbauten, um Schwachstellen wie Ecken und Kanten zu schützen.

Moderne Systeme nutzen Rückkopplungsschleifen, um schnell zu reagieren. Diese Systeme ändern die Kühleinstellungen, um heiße oder kalte Stellen zu vermeiden. Das Ziel ist immer ein glatter, fester Strang ohne Risse oder Formfehler.

Vorteile des Stranggießens

Das Stranggießen bietet den Metallherstellern viele Vorteile. Es hilft, Abfall zu reduzieren, die Qualität zu verbessern und die Produktion zu beschleunigen.

Verbesserte Materialausbeute und reduzierter Abfall

Bei diesem Verfahren entstehen Formen, die der endgültigen Größe sehr nahe kommen. Das heißt, es muss weniger nachgeschnitten werden und es fällt weniger Abfall an. Der größte Teil des geschmolzenen Metalls landet im fertigen Produkt. Im Vergleich zu älteren Verfahren wie dem Barrengießen wird dabei viel weniger Metall verschwendet.

Verbesserte Oberflächen- und Innenqualität

Das gleichmäßige Gießen und die schnelle Abkühlung tragen dazu bei, ein dichtes, gleichmäßiges Korngefüge zu bilden. Dadurch wird das Metall stärker und zuverlässiger. Formen und Walzen führen den Strang, damit er gerade und glatt bleibt. Das Ergebnis ist eine saubere Oberfläche mit weniger Rissen, Beulen oder Vertiefungen.

Schnellere Produktion und geringerer Energiebedarf

Das Stranggießen läuft ohne Unterbrechung. Es muss nicht gewartet werden, bis das Metall in den Formen abgekühlt ist, und es muss auch nicht extra nachgeheizt werden, was den gesamten Prozess beschleunigt. Da das Metall in einem einzigen Strom erstarrt, wird weniger Energie verbraucht, und das Wiederaufheizen großer Blöcke oder Barren ist nicht erforderlich.

Automatisierung und Konsistenz

Die meisten Systeme arbeiten heute vollautomatisch. Maschinen steuern, wie schnell das Metall gegossen, gekühlt und gezogen wird, und sorgen so für zuverlässige und wiederholbare Ergebnisse. Jede Bramme, jeder Knüppel oder Vorblock hat die gleiche Form, Größe und Qualität.

Beschränkungen und technische Herausforderungen

Das Stranggießen hat viele Stärken, aber es bringt auch einige Herausforderungen mit sich. Ingenieure müssen diese sorgfältig bewältigen, damit der Prozess reibungslos abläuft.

Kosten und Wartung der Ausrüstung

Stranggussanlagen sind groß und komplex. Die Einrichtung des Systems ist sehr kostspielig. Sie besteht aus vielen Teilen wie Pfannen, Verteilern, beweglichen Formen, Walzen, Sprühvorrichtungen und Schneidemaschinen.

Diese Teile müssen regelmäßig gepflegt werden. Formen, Walzen und Kühlsysteme nutzen sich oft ab und müssen ersetzt werden. Wenn etwas kaputt geht, kann das die Produktion stoppen. Um Reparaturen durchzuführen und alles in Schuss zu halten, werden Fachkräfte benötigt.

Probleme mit der Kompatibilität und Flexibilität von Legierungen

Nicht jedes Metall eignet sich für das Stranggießen. Einige Legierungen kühlen ungleichmäßig ab oder bilden Risse, wenn sie zu schnell abgekühlt werden, während andere eine genaue Temperaturkontrolle benötigen, um stabil zu bleiben.

Das Umschalten zwischen vielen Legierungen kann langsam sein, wenn eine Fabrik viele Arten von Legierungen verarbeitet. Oft muss das System gereinigt und die Einstellungen geändert werden. Dadurch ist das Stranggießen weniger flexibel als einige andere Gießverfahren.

Defektmanagement und Prozesskontrolle

Da der Prozess schnell abläuft, bleibt nur wenig Zeit, um Probleme zu beheben. Oberflächenrisse, Lufteinschlüsse oder Schalenausbrüche können schnell auftreten. Ein kleiner Fehler bei der Gieß-, Kühl- oder Ziehgeschwindigkeit kann zu schwerwiegenden Mängeln führen.

Moderne Systeme verwenden Sensoren und Software, um jeden Schritt zu überwachen. Aber auch mit dieser Hilfe muss der Prozess genau kontrolliert werden. Die Ingenieure müssen schnell auf Änderungen des Durchflusses, der Temperatur oder der Walzenausrichtung reagieren.

Branchenübergreifende Anwendungen

Strangguss wird in vielen Branchen eingesetzt, die starke, zuverlässige und kostengünstige Metallteile benötigen. Es ist vorteilhaft in Bereichen, die mit großen Mengen arbeiten und eine hohe Genauigkeit erfordern.

Stahlindustrie

Die Stahlindustrie ist der größte Anwender des Stranggießens. Sie produziert Brammen, Knüppel und Vorblöcke, die später zu Blechen, Coils, Stäben und Trägern verarbeitet werden.

Stahlwerke bevorzugen dieses Verfahren, weil es eine einheitliche Größe und Qualität gewährleistet. Dadurch werden Defekte in späteren Schritten wie dem Walzen oder Schneiden reduziert und die Festigkeit und Oberfläche des Produkts verbessert.

Automobilherstellung

Automobilhersteller verwenden Stahl- und Aluminiumguss für Teile wie RahmenMotoren, Räder und Klammern. Durch das Stranggießen erhalten sie beständige und zuverlässige Rohstoffe, die den Festigkeits- und Sicherheitsstandards entsprechen.

Die Automobilhersteller können wettbewerbsfähig bleiben, weil sie auch den Materialabfall und die Produktionskosten senken. Es hilft ihnen, leichtere Fahrzeuge herzustellen, was die Kraftstoffeffizienz verbessert.

Bauwesen

Bauprojekte benötigen starkes, beständiges Metall für Träger, Bewehrungsstäbe und Platten. Strangguss liefert diese in großen Mengen und mit schneller Durchlaufzeit.

Das Verfahren gewährleistet, dass die Metallformen gleichmäßig sind und schwere Lasten tragen können. Dies erleichtert den Bauherren die Arbeit mit dem Material und schafft Vertrauen.

Elektroingenieurwesen

Im Stranggussverfahren werden im Elektrobereich Kupfer- und Aluminiumstangen hergestellt. Diese werden später zu Drähten, Steckern und Stromschienen verarbeitet.

Eine glatte Oberfläche und eine saubere innere Struktur tragen zu einem besseren elektrischen Fluss bei. Dies ist wichtig für Stromkabel, Elektrofahrzeuge, Elektronik und Motoren. Es hilft auch bei der Herstellung von Transformatorkernen und Wicklungen für elektrische Maschinen.

Was ist der Unterschied zwischen Direktgießen und Stranggießen?

Sowohl das Direktgießen als auch das Stranggießen verwandeln geschmolzenes Metall in feste Formen. Sie verwenden jedoch sehr unterschiedliche Methoden und dienen unterschiedlichen Zwecken.

Beim Direktguss (Barrenguss) wird geschmolzenes Metall in feste Formen gegossen. Das Metall kühlt ab und härtet in der Form aus. Sobald es fest ist, nehmen die Arbeiter die Barren heraus. Dann erhitzen sie sie erneut und walzen oder schmieden sie in die endgültige Form. Diese Methode ist flexibel und einfach. Es eignet sich gut für kleine Chargen oder für Metalle, die beim Stranggießen schwer zu verarbeiten sind.

Beim Stranggießen wird geschmolzenes Metall in eine Form gegossen, die sich ständig bewegt. Wenn das Metall fließt, beginnt es sofort abzukühlen und zu erstarren. Der Strang bewegt sich vorwärts, während er erstarrt, und wird am Ende auf Maß geschnitten. Dieses Verfahren läuft ununterbrochen. Es ist schneller, verbraucht weniger Energie und erzeugt weniger Abfall.

Hauptunterschiede:

- Geschwindigkeit: Das Stranggießen geht viel schneller.

- Abfall: Durch das Stranggießen entsteht weniger Ausschuss und Beschnitt.

- Energieeinsatz: Das Stranggießen erfordert kein Wiederaufheizen und spart somit Brennstoff.

- Größe des Produkts: Direktes Gießen ist besser für spezielle Formen oder kleine Chargen. Strangguss ist besser für die Großserienproduktion geeignet.

- Oberflächenqualität: Das Stranggießen erzeugt glattere, sauberere Oberflächen.

Schlussfolgerung

Stranggießen ist ein modernes Verfahren, bei dem geschmolzenes Metall ohne Unterbrechung in feste Formen gegossen wird. Es bietet eine bessere Materialausbeute, eine schnellere Produktion und eine gleichmäßigere Qualität als herkömmliche Gießverfahren. Strangguss ist in der Stahl-, Aluminium- und Kupferindustrie weit verbreitet und wird in der Automobil-, Bau- und Elektroindustrie eingesetzt.

Sie sind auf der Suche nach hochwertigen Metallteilen, die im Stranggussverfahren oder anderen Präzisionsverfahren hergestellt werden? Kontaktieren Sie unser Team noch heute für ein schnelles und zuverlässiges Angebot.

Hey, ich bin Kevin Lee

In den letzten 10 Jahren bin ich in verschiedene Formen der Blechbearbeitung eingetaucht und teile hier coole Erkenntnisse aus meinen Erfahrungen in verschiedenen Werkstätten.

Kontakt aufnehmen

Kevin Lee

Ich verfüge über mehr als zehn Jahre Berufserfahrung in der Blechverarbeitung und bin auf Laserschneiden, Biegen, Schweißen und Oberflächenbehandlungstechniken spezialisiert. Als Technischer Direktor bei Shengen bin ich bestrebt, komplexe Fertigungsherausforderungen zu lösen und Innovation und Qualität in jedem Projekt voranzutreiben.