Viele Werkstätten haben Schwierigkeiten, saubere Schnitte auf dicken oder reflektierenden Materialien zu machen. Herkömmliche Werkzeuge können Grate oder Verformungen verursachen oder erfordern einen häufigen Klingenwechsel. Das CO2-Laserschneiden löst diese Probleme durch Hochgeschwindigkeits- und Präzisionsschnitte. Wenn Sie enge Toleranzen und saubere Kanten benötigen, kann diese Methode zur Rationalisierung Ihres Prozesses beitragen.

CO2-Laserschneiden funktioniert schnell und erzeugt saubere Schnitte. Wir erklären Ihnen, wie es funktioniert und wann Sie es einsetzen sollten.

Was ist CO2-Laserschneiden?

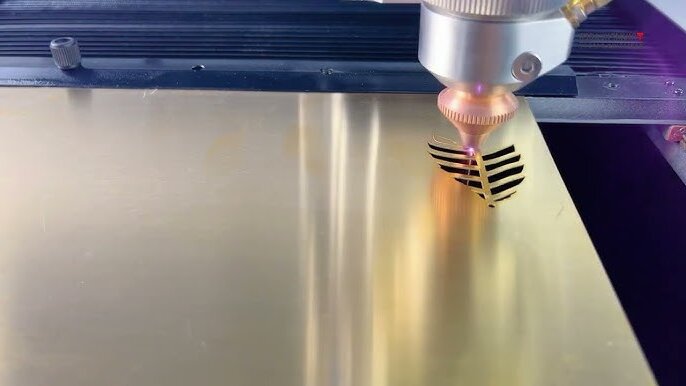

Beim CO2-Laserschneiden wird ein Kohlendioxid-Gaslaser zum Schneiden von Materialien verwendet. Der Laserstrahl wird durch eine Linse fokussiert, wodurch im Brennpunkt starke Hitze entsteht. Diese Hitze schmilzt oder verdampft das Material in einem engen Pfad. Ein Gasstrom bläst das geschmolzene oder verbrannte Material weg.

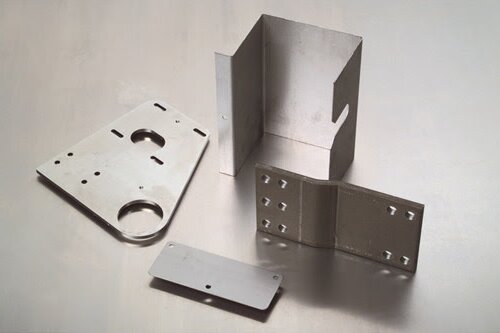

Dieses Verfahren erzeugt präzise Schnitte ohne physischen Kontakt. Es wird in der Fertigung häufig eingesetzt für Schneiden von BlechenAcryl und Kunststoffen.

Der Prozess beginnt im Inneren der Laserröhre. Wenn Strom durch das Gasgemisch fließt, regt er die Gasmoleküle an. Diese Moleküle geben Energie in Form von Licht ab. Dieses Licht wird zwischen Spiegeln hin und her geworfen, bis es stark genug ist, um als gebündelter Strahl auszutreten. Dieser Strahl ist für das Schneiden verantwortlich.

Die wichtigsten Komponenten eines CO2-Lasersystems

Jeder Teil des Systems hat eine Aufgabe. Gemeinsam steuern sie den Strahl von der Erzeugung bis zum Schneiden.

Laser-Rohr

Die Laserröhre ist das Herzstück des Systems. Sie ist mit dem Gasgemisch gefüllt. Wenn eine Hochspannung angelegt wird, erzeugt sie den Laserstrahl. Je nach Leistung und Anwendungsfall sind Glas- oder Metallröhren Standard.

Spiegel

Spiegel leiten den Laserstrahl von der Röhre zum Schneidkopf. Sie müssen sehr sorgfältig ausgerichtet werden. Wenn die Spiegel leicht versetzt sind, verliert der Strahl an Leistung oder verfehlt das Ziel.

Objektiv

Die Linse fokussiert den Strahl auf einen kleinen Punkt. An dieser Stelle erfolgt der Schnitt. Je kleiner die Stelle, desto feiner und präziser der Schnitt. Um die Leistung zu erhalten, müssen die Linsen regelmäßig gereinigt werden.

Controller

Die Steuerung ist das Gehirn der Maschine. Sie übernimmt die digitale Schneiddatei und sagt dem System, wo und wie es sich bewegen soll. Sie steuert die Strahlintensität, die Geschwindigkeit und den Schneideweg.

Wie funktioniert CO2-Laserschneiden?

Beim CO2-Laserschneiden wird Wärme eingesetzt, um Materialien entlang einer kontrollierten Bahn zu trennen. Es kombiniert fokussiertes Licht und Bewegungssysteme und unterstützt Gase bei der Erstellung sauberer und genauer Schnitte.

Laser-Material-Wechselwirkung erklärt

Der Laserstrahl transportiert intensive Energie in einem engen Punkt. Wenn er auf das Material trifft, wird die Energie in Wärme umgewandelt. Durch diese Hitze steigt die Temperatur schnell an, so dass die Oberfläche schmilzt, verbrennt oder verdampft. Der Strahl folgt einer vorgegebenen Bahn, um das Material zu durchtrennen.

Thermischer Schneidprozess: Schmelzen, Verbrennen und Verdampfen

Das Schneidverfahren hängt von der Art des Materials ab. Bei Metallen schmilzt der Laser die Oberfläche. Bei einigen Kunststoffen oder Holz kann das Material verbrennen oder verdampfen. Ein Gasstrom drückt die geschmolzenen oder verbrannten Partikel weg. So bleibt der Schnitt sauber und glatt.

Bewegungssteuerung: CNC und Strahlführungssysteme

Der Laserkopf bewegt sich auf der Grundlage von CNC-Befehlen. Das System liest die Schneiddatei und führt den Laser entlang der Bahn. Motoren steuern die Geschwindigkeit und Richtung. Einige Systeme bewegen das Materialbett anstelle des Lasers. Andere machen beides. Die präzise Bewegung gewährleistet jedes Mal genaue Schnitte.

Die Rolle der Hilfsgase beim Schneiden

Hilfsgase helfen, geschmolzenes Material aus dem Schnittbereich zu entfernen. Sie beeinflussen auch die Qualität und Geschwindigkeit des Schnitts. Unterschiedliche Gase eignen sich besser für unterschiedliche Materialien.

Sauerstoff

Der Sauerstoff reagiert mit dem heißen Metall und hilft ihm zu brennen. Dadurch wird das Schneiden schneller. Es wird oft zum Schneiden von Kohlenstoffstahl verwendet. Es kann jedoch zu einer stärkeren Oxidation an der Schnittkante führen.

Stickstoff

Stickstoff reagiert nicht mit dem Metall. Er bläst das geschmolzene Material einfach weg. Das Ergebnis sind sauberere, glänzendere Kanten. Es ist für Edelstahl und Aluminium geeignet.

Luft

Druckluft ist eine kostengünstige Option. Sie ist ein Gasgemisch und eignet sich gut für allgemeine Schneidarbeiten. Sie ist nicht so sauber wie Stickstoff, eignet sich aber für budgetfreundliche Arbeiten.

Welche Materialien kann ein CO2-Laser schneiden?

CO2-Laser eignen sich für viele Materialien, aber einige schneiden besser als andere. Schauen wir uns an, was Sie schneiden können und welche Materialstärken am besten funktionieren.

Metalle

CO2-Laser können dünne Metalle schneiden, sind aber nicht die beste Wahl für dicke Bleche. Hier ist, wie sie funktionieren:

- Rostfreier Stahl: Geeignet für dünne Bleche (bis zu 1/8″). Erfordert hohe Leistung und Hilfsgas (normalerweise Sauerstoff).

- Baustahl: Schneidet sauberer als rostfreies Material, ist aber auf dünnere Materialstärken (unter 1/4″) beschränkt.

- Aluminium: Schwerer zu schneiden aufgrund der Reflektivität. Am besten für zerbrechliche Blätter (unter 1/8″).

Faserlaser sind bei dickeren Metallen effizienter.

Nichtmetalle

CO2-Laser eignen sich hervorragend für nicht-metallische Werkstoffe. Sie liefern saubere, präzise Schnitte ohne mechanische Belastung.

- Kunststoffe: Schneidet reibungslos, aber vermeiden Sie PVC (setzt giftige Dämpfe frei).

- Acryl: Eines der besten Materialien für CO2-Laser. Hinterlässt eine polierte Kante.

- Holz: Funktioniert auf Sperrholz, MDF und Massivholz. Die Dicke hängt von der Laserleistung ab.

- Stoffe: Ideal für komplizierte Muster in Baumwolle, Polyester und Leder.

Bereich der Materialdicke

Die maximale Dicke hängt von der Laserleistung ab:

- Niedrige Leistung (30- 60W): Am besten für dünne Materialien (1/8″ Acryl, 1/4″ Holz).

- Mittlere Leistung (80- 150W): Geeignet für dickere Schnitte (1/4″ Acryl, 1/2″ Holz).

- Hohe Leistung (200W+): Kann dünne Metalle und dickere Nichtmetalle schneiden.

Vorteile des CO2-Laserschneidens

Das CO2-Laserschneiden bietet mehrere eindeutige Vorteile, die es zu einer guten Wahl für das Prototyping und die Großserienproduktion machen. Diese Vorteile tragen zur Verbesserung der Produktqualität und zur Verkürzung der Gesamtproduktionszeit bei.

Hohe Präzision und Reproduzierbarkeit

Mit CO2-Lasern lassen sich hervorragende, detaillierte Schnitte durchführen. Der fokussierte Strahl ermöglicht enge Toleranzen und genaue Formen. Sobald eine Einstellung gewählt ist, kann das System denselben Schnitt wiederholt mit minimalen Abweichungen ausführen.

Saubere und schmale Schnittfugenbreite

Die Schnittfuge ist die Breite des Schnitts. Bei CO2-Lasern ist diese Breite sehr schmal. Das bedeutet weniger Materialabfall und ein engeres Teilelayout. Die sauberen Kanten verringern den Bedarf an Nachbearbeitungen wie Schleifen oder Schleifen.

Minimale hitzebeeinflusste Zone

Da der Laser nur einen kleinen Bereich erhitzt, bleibt das umgebende Material kühl. Dies trägt dazu bei, Verformungen, Verfärbungen oder andere thermische Schäden zu vermeiden. Das Teil behält seine Form und Oberfläche, selbst bei dünnen oder hitzeempfindlichen Materialien.

Branchenübergreifende Vielseitigkeit

Das CO2-Laserschneiden wird in vielen Branchen eingesetzt. Es funktioniert gut für ZeichenElektronik, Autoteileund medizinische Werkzeuge. Der Laser kann verschiedene Aufgaben mit einer Maschine bearbeiten, ob Metall, Kunststoff oder Holz.

Beschränkungen und Herausforderungen

Das CO2-Laserschneiden hat zwar viele Vorteile, aber auch einige Nachteile. Wenn Sie diese kennen, können Sie besser planen und Probleme bei der Produktion vermeiden.

Wesentliche Einschränkungen

CO2-Laser haben mit einigen Materialien Schwierigkeiten. Stark reflektierende Metalle wie Kupfer und Messing sind schwieriger zu schneiden. Diese Materialien können den Laserstrahl in die Maschine reflektieren und diese beschädigen.

Wartungsanforderungen

CO2-Lasermaschinen haben bewegliche Teile und optische Komponenten, die regelmäßig gepflegt werden müssen. Spiegel und Linsen können verschmutzen oder falsch ausgerichtet werden. Auch die Laserröhre nutzt sich mit der Zeit ab und muss ersetzt werden.

Betriebskosten und Energieverbrauch

CO2-Laser verbrauchen im Vergleich zu Faserlasern mehr Strom. Außerdem benötigen sie Gas, Kühlsysteme und Ersatzteile. All dies trägt zu den Betriebskosten bei.

Management von Abgasen und Nebenerzeugnissen

Beim Schneiden entstehen Rauch, Dämpfe und Feinstaub. Materialien wie Kunststoff oder MDF können schädliche Gase freisetzen. Ein gutes Absaug- oder Filtersystem ist erforderlich, um den Arbeitsbereich sicher zu halten.

CO2 vs. Faser vs. Nd:YAG-Laser

Verschiedene Arten von Lasern erfüllen unterschiedliche Anforderungen. CO2-, Faser- und Nd:YAG-Laser haben jeweils einzigartige Stärken. Das Wissen um ihre Unterschiede hilft bei der Auswahl des richtigen Werkzeugs für die jeweilige Aufgabe.

Vergleich der Strahlqualität

CO2-Laser haben eine längere Wellenlänge von etwa 10,6 Mikrometern. Dadurch eignen sie sich gut für Nichtmetalle, aber weniger gut für das Schneiden reflektierender Metalle. Faserlaser haben eine kürzere Wellenlänge, etwa 1 Mikrometer. Sie schneiden Metall schneller und mit weniger Energie. Nd:YAG-Laser bieten eine hohe Spitzenleistung und eignen sich für Metalle und Kunststoffe, aber ihre Strahlqualität ist nicht so gleichmäßig wie die von Faserlasern.

Unterschiede bei Kosten und Effizienz

CO2-Laser sind in der Anschaffung günstiger, verbrauchen aber mehr Energie. Außerdem benötigen sie Gas und Kühlung, was die Betriebskosten in die Höhe treibt. Faserlaser sind effizienter und verbrauchen weniger Energie. Sie sind weniger wartungsintensiv, kosten aber zu Beginn mehr. Nd:YAG-Laser liegen irgendwo dazwischen, mit moderaten Kosten und Effizienz.

Geeignete Anwendungen für jede

CO2-Laser eignen sich hervorragend zum Schneiden von Holz, Kunststoffen und Acryl. Sie eignen sich auch gut für dünne Metalle. Faserlaser sind besser für dicke oder reflektierende Metalle wie Edelstahl, Messing und Aluminium geeignet. Nd:YAG-Laser werden häufig in medizinischen Geräten eingesetzt, Gravurund Anwendungen, die sehr kurze Impulse benötigen.

| Laser-Typ | CO2 | Faser | Nd:YAG-Laser |

|---|---|---|---|

| Strahl-Wellenlänge | 10,6 μm | 1 μm | 1,06 μm |

| Schneidet Metalle | Ja (dünne Metalle) | Ja (alle Metalle) | Ja |

| Schnitte Nicht-Metalle | Ja | Begrenzt | Ja (eingeschränkt) |

| Anfängliche Kosten | Mittel | Hoch | Mittel |

| Betriebskosten | Hoch | Niedrig | Mittel |

| Wartungsebene | Hoch | Niedrig | Mittel |

| Am besten für | Holz, Acryl, Kunststoffe | Stahl, Aluminium, Messing | Gravur, Medizinische Werkzeuge |

Tipps zur Optimierung der CO2-Laserschneidleistung

Die Einrichtung muss korrekt sein, um saubere, genaue Schnitte zu erhalten und kostspielige Nacharbeit zu vermeiden. Diese Tipps können helfen, die Schnittqualität zu verbessern und die Lebensdauer der Maschine zu verlängern.

Material vorbereitung

Vergewissern Sie sich, dass die Oberfläche sauber ist. Schmutz, Öl oder Beschichtungen können den Strahl stören. Entfernen Sie bei Metallen vor dem Schneiden die Schutzschichten. Flaches, stabiles Material verringert das Risiko ungleichmäßiger Schnitte oder von Fokusproblemen. Verzogene oder gebogene Bleche können die Ausrichtung beeinträchtigen.

Richtige Fokuseinstellungen

Stellen Sie den Fokus vor dem Schneiden auf die richtige Höhe ein. Ein fokussierter Strahl ergibt eine schmale Schnittfuge und eine saubere Kante. Eine zu hohe oder zu niedrige Fokussierung führt zu Brandflecken oder unvollständigen Schnitten. Viele Systeme verfügen über eine automatische Fokussierung, aber manuelle Kontrollen sind hilfreich, insbesondere bei dickeren Teilen.

Einstellungen für Geschwindigkeit und Leistung

Achten Sie auf das richtige Verhältnis von Geschwindigkeit und Leistung. Wenn Sie zu langsam sind, können die Kanten verbrennen oder zu sehr schmelzen. Zu schnell, und der Strahl schneidet nicht durch. Passen Sie die Einstellungen je nach Materialart und -stärke an. Führen Sie einige Probeschnitte durch, um das Ergebnis fein abzustimmen.

Schlussfolgerung

CO2-Laserschneiden ist ein schnelles, präzises und zuverlässiges Verfahren zum Schneiden von Metallen und Nichtmetallen. Ein hochenergetischer Laserstrahl schmilzt oder verdampft das Material entlang einer kontrollierten Bahn. Mit Hilfe von Hilfsgasen und CNC-Systemen werden saubere Schnitte mit minimalem Abfall erzielt.

Suchen Sie Dienstleistungen im Bereich Präzisionslaserschneiden? Kontaktieren Sie uns jetzt, um Ihre Projektanforderungen zu besprechen und ein schnelles Angebot von unserem Ingenieurteam zu erhalten.

FAQs

Welche maximale Dicke kann ein CO2-Laser schneiden?

Die meisten Standard-CO2-Lasermaschinen können Metall bis zu einer Dicke von etwa 6 mm (1/4 Zoll) schneiden. Nichtmetalle wie Acryl oder Holz können bis zu 25 mm (1 Zoll) geschnitten werden, je nach Leistungsstufe und Maschineneinstellungen.

Können CO2-Laser durch Metall schneiden?

CO2-Laser können dünne Metalle wie rostfreien Stahl, Baustahl und Aluminium schneiden. Das Schneiden dickerer oder stark reflektierender Metalle erfordert jedoch eine höhere Leistung, die richtige Auswahl des Gases und manchmal spezielle Beschichtungen oder Aufbauten, um Strahlreflexionen zu vermeiden.

Wie lange hält eine CO2-Laserröhre?

Eine typische CO2-Glaslaslaserröhre hält zwischen 1.000 und 3.000 Arbeitsstunden. Metallröhren können länger halten, oft bis zu 10.000 Stunden. Die tatsächliche Lebensdauer hängt von der Nutzung, der Kühlung und der Wartung ab.

Wie hoch sind die Kosten für das CO2-Laserschneiden?

Die Kosten hängen von der Materialart, der Dicke, der Komplexität des Designs und der Menge ab. Das CO2-Laserschneiden ist im Allgemeinen für Nichtmetalle günstiger. Bei Metallen können die Kosten aufgrund der niedrigeren Schneidgeschwindigkeit und des Gasverbrauchs steigen.

Hey, ich bin Kevin Lee

In den letzten 10 Jahren bin ich in verschiedene Formen der Blechbearbeitung eingetaucht und teile hier coole Erkenntnisse aus meinen Erfahrungen in verschiedenen Werkstätten.

Kontakt aufnehmen

Kevin Lee

Ich verfüge über mehr als zehn Jahre Berufserfahrung in der Blechverarbeitung und bin auf Laserschneiden, Biegen, Schweißen und Oberflächenbehandlungstechniken spezialisiert. Als Technischer Direktor bei Shengen bin ich bestrebt, komplexe Fertigungsherausforderungen zu lösen und Innovation und Qualität in jedem Projekt voranzutreiben.