Sie suchen nach Lösungen für die Hochpräzisionsfertigung? Präzisionsfertigung ist der Schlüssel zur Herstellung hochwertiger Teile. Eine CNC-Werkstatt spielt in diesem Prozess eine wichtige Rolle. Aber was genau ist das, und wie funktioniert sie? Schauen wir uns das mal genauer an.

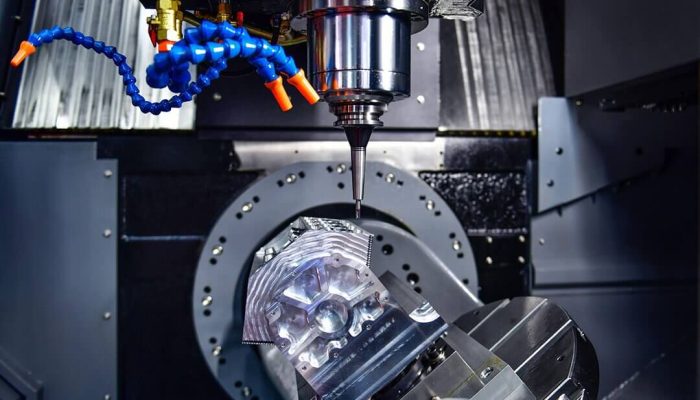

In einer CNC-Werkstatt schneiden, formen und bearbeiten computergesteuerte Maschinen Materialien wie Metall, Kunststoff oder Holz zu präzisen Teilen. Diese Werkstätten nutzen fortschrittliche Technologien, um die Genauigkeit, Konsistenz und Effizienz der Fertigung zu gewährleisten.

Sind Sie neugierig, wie diese Werkstätten funktionieren und warum sie so wichtig sind? Lassen Sie uns die Grundlagen der CNC-Bearbeitung und ihre Rolle in der modernen Fertigung erkunden.

Was ist eine CNC-Maschinenwerkstatt?

Eine CNC-Werkstatt verfügt über computergesteuerte Maschinen, die Materialien schneiden, formen und zu Teilen verarbeiten. Diese Werkstätten bearbeiten alles, von Prototypen bis hin zur Großserienfertigung, und werden in Branchen wie der Luft- und Raumfahrt, der Automobilindustrie und der Elektronik eingesetzt.

CNC-Maschinenbauer sind auf qualifizierte Bediener und Ingenieure angewiesen. Sie sorgen dafür, dass die Maschinen reibungslos laufen und hochwertige Teile produzieren. Die Kombination von Technologie und Fachwissen macht diese Werkstätten zu einem wichtigen Bestandteil der Fertigung.

CNC-Bearbeitungszentren bieten viele Dienstleistungen an, die über die reine Zerspanung hinausgehen. Sie sind in der Lage, alles zu bearbeiten, vom einmaligen Prototyp bis zur Großserienfertigung.

Die meisten Geschäfte bieten fräsen, Drehen, Bohrenund Schleifen. Viele bieten auch Wärmebehandlung, Oberflächenveredelungund Qualitätskontrolle. Die besten Werkstätten helfen mit Design-Feedback, um die Herstellung von Teilen zu erleichtern.

Wie CNC-Maschinen funktionieren?

CNC-Maschinen verwenden Computerprogramme, um ihre Bewegungen zu steuern. Der Prozess beginnt mit einem digitalen Entwurf, der in einer CAD-Software erstellt und in G-Code umgewandelt wird, eine Sprache, die die Maschine versteht.

Der G-Code gibt der Maschine vor, wie sie das Material bewegen, schneiden und formen soll. Die Maschine befolgt diese Anweisungen genau. Dadurch wird sichergestellt, dass jedes Teil genau nach den Spezifikationen gefertigt wird.

CNC-Maschinen können Aufgaben wie Bohren, Fräsen und Drehen ausführen. Sie arbeiten mit Materialien wie Metall, Kunststoff und Holz. Das Ergebnis ist ein Teil, das perfekt zum Entwurf passt.

Hauptkomponenten einer CNC-Maschine

CNC-Maschinen haben mehrere wichtige Teile. Jedes einzelne spielt eine Rolle im Bearbeitungsprozess.

- Controller: Der Computer, der die Maschine steuert und den G-Code liest.

- Spindel: Der Teil, der das Schneidewerkzeug hält und rotiert.

- Schneidewerkzeug: Das Werkzeug, das das Material schneidet oder formt.

- Arbeitstisch: Die Fläche, auf der das Material angebracht und befestigt wird.

- Kühlmittelsystem: Hält das Werkzeug und das Material während des Schneidens kühl.

Arten von CNC-Maschinen, die in einer Maschinenwerkstatt verwendet werden

Jeder Typ von CNC-Maschinen dient einem bestimmten Zweck. Schauen wir uns die wichtigsten in einer typischen Maschinenwerkstatt an.

CNC-Fräsmaschinen

CNC-Fräsmaschinen verwenden rotierende Schneidwerkzeuge, um Material abzutragen. Sie eignen sich hervorragend zur Herstellung von ebenen Flächen, Taschen, Schlitzen und komplexen 3D-Formen.

Vertikalfräser haben Spindeln, die sich auf und ab bewegen, was sie ideal für flache Arbeiten macht. Horizontalfräser halten das Schneidwerkzeug parallel zum Boden, was bei schwereren Schnitten und einer besseren Spanabfuhr hilfreich ist. Mehrachsige Fräsmaschinen können das Werkstück aus vielen Winkeln anfahren und so komplexe Geometrien in einer einzigen Aufspannung erzeugen.

Diese Maschinen eignen sich gut für die Bearbeitung von Metallen, Kunststoffen und Verbundwerkstoffen. Sie können Teile mit engen Toleranzen von nur ±0,001 Zoll herstellen.

CNC-Drehmaschinen

Bei CNC-Drehmaschinen wird das Werkstück gedreht, während ein stationäres Schneidwerkzeug Material abträgt, wodurch zylindrische Teile mit Rotationssymmetrie entstehen.

Die Hauptspindel hält und rotiert das Material. Die an einem Revolver montierten Schneidwerkzeuge bewegen sich nach innen und außen, um das Teil zu formen. Moderne CNC-Drehmaschinen können auch Fräsbearbeitungen durchführen, was sie sehr vielseitig macht.

Drehbänke eignen sich hervorragend für die Herstellung von Wellen, Buchsen, Riemenscheiben und Gewindeteilen. Sie können Teile mit Durchmessern von weniger als einem Zoll bis zu mehreren Metern herstellen.

Bearbeitungszentren

Bearbeitungszentren vereinen mehrere Arbeitsgänge in einer Maschine. Sie umfassen in der Regel Fräsen, Bohren, Gewindeschneiden und langweilig Fähigkeiten.

Vertikale Bearbeitungszentren (VMCs) haben eine vertikale Spindel und eignen sich für die meisten Teile. Horizontale Bearbeitungszentren (HMCs) ermöglichen die Einrichtung mehrerer Werkstücke, wodurch die Zeit der Nichtbearbeitung reduziert wird. Diese Maschinen sind oft mit automatischen Werkzeugwechslern ausgestattet, die 20 bis 200 verschiedene Werkzeuge aufnehmen können.

Die Teile können auf mehreren Seiten bearbeitet werden, ohne dass sie manuell neu positioniert werden müssen, was Zeit spart und die Genauigkeit erhöht.

Schleifmaschinen

CNC-Schleifmaschinen verwenden Schleifscheiben, um unglaublich glatte Oberflächen und enge Toleranzen zu erzeugen. Sie bearbeiten oft gehärtete Materialien, die andere Maschinen nicht effektiv bearbeiten können.

Flachschleifmaschinen erzeugen ebene Flächen mit hervorragender Oberflächenqualität. Rundschleifmaschinen bearbeiten runde Teile, sowohl Innen- als auch Außenflächen. Diese Maschinen können Toleranzen von bis zu ±0,0001 Zoll erreichen.

Das Schleifen wird häufig als Endbearbeitungsschritt nach anderen Bearbeitungsvorgängen eingesetzt. Es ist üblich bei der Herstellung von Präzisionsteilen wie Lagern und Hydraulikkomponenten.

Bohrmaschine

CNC-Bohrmaschinen sind auf die Herstellung von Bohrungen mit hoher Genauigkeit ausgerichtet. Sie können Bohren, Reiben, Gewindeschneiden und andere Bohrungen vornehmen.

Moderne CNC-Bohrmaschinen können Löcher mit präzisen Winkeln und Tiefen herstellen. Sie sind häufig mit automatischen Werkzeugwechslern und Kühlmittelsystemen ausgestattet. Diese Maschinen arbeiten schnell und gleichmäßig, was sie ideal für Teile macht, die viele Löcher benötigen.

Bandsäge

CNC-Bandsägen schneiden das Ausgangsmaterial vor anderen Bearbeitungsvorgängen auf die richtige Größe zu. Sie verwenden ein durchgehendes gezahntes Sägeblatt, um gerade Schnitte durch verschiedene Materialien zu machen.

Automatische Vorschubsysteme befördern das Material mit der optimalen Geschwindigkeit durch die Säge. Materialhandhabungssysteme können Werkstücke ohne Eingriff des Bedieners be- und entladen. CNC-Bandsägen verbessern die Effizienz, indem sie den Materialabfall und die Arbeitszeit des Bedieners reduzieren.

EDM-Maschine

Bei der Funkenerosion (EDM) werden elektrische Funken zur Materialerosion eingesetzt. Dieses Verfahren eignet sich gut für harte Materialien und komplexe Formen, die beim herkömmlichen Schneiden schwierig wären.

Drahterodieren verwendet einen dünnen Draht, der das Werkstück wie ein Käsehobel durchschneidet. Beim Senkerodieren wird eine geformte Elektrode verwendet, um Hohlräume zu erzeugen. Das Erodieren kann scharfe Innenecken und dünne Wände erzeugen, die mit anderen Verfahren nicht erreicht werden können.

Das Verfahren erzeugt keine Schnittkräfte und ist daher ideal für empfindliche Teile. Es wird häufig für den Formenbau, medizinische Komponenten und Teile für die Luft- und Raumfahrt verwendet.

Inspektionsausrüstung

Moderne Maschinenbaubetriebe integrieren Prüfgeräte in ihren Arbeitsablauf. Koordinatenmessmaschinen (KMG) zur Überprüfung der Teileabmessungen mit hoher Genauigkeit.

Optische Messsysteme prüfen Oberflächenqualität und Merkmale. Laserscanner erstellen 3D-Modelle der fertigen Teile zum Vergleich mit den Konstruktionsdateien. Mit diesen Werkzeugen wird sichergestellt, dass die Teile den Spezifikationen entsprechen, bevor sie die Werkstatt verlassen.

In vielen Betrieben wird inzwischen eine prozessbegleitende Prüfung durchgeführt, bei der die Messungen während der Bearbeitung erfolgen. Dadurch werden Fehler frühzeitig erkannt und die Ausschussquote gesenkt.

Einrichten einer CNC-Werkstatt

Die Eröffnung einer CNC-Werkstatt erfordert eine sorgfältige Planung. Um effizient arbeiten zu können, brauchen Sie die richtige Ausrüstung, ein geeignetes Layout der Werkstatt und klare Verfahren.

Wichtige Ausrüstung und Werkzeuge

Neben den CNC-Maschinen selbst werden verschiedene Hilfsmittel benötigt. Diese Grundlagen bilden das Fundament einer jeden funktionierenden Werkstatt.

Werkzeugaufbewahrungssysteme sorgen für Ordnung und Schutz der Schneidwerkzeuge. Werkzeugvoreinstellgeräte messen die Werkzeuge genau, bevor sie in die Maschine eingesetzt werden.

Spannvorrichtungen wie Schraubstöcke, Klemmen und Vorrichtungen halten die Teile während der Bearbeitung sicher fest. Messgeräte wie Mikrometer, Messschieber und Lehren prüfen die Qualität der Teile.

Die Auswahl der richtigen CNC-Maschinen für Ihre Bedürfnisse

Die Auswahl der Maschinen hängt von Ihrem Zielmarkt und dem erwarteten Arbeitsaufkommen ab. Berücksichtigen Sie sowohl den aktuellen als auch den zukünftigen Bedarf, bevor Sie investieren.

Definieren Sie zunächst die typischen Teile, die Sie herstellen werden, einschließlich ihrer Größe, ihres Materials, ihrer Komplexität, ihrer Menge, der Möglichkeiten der Forschungsmaschine, des Arbeitsbereichs und der Leistungsanforderungen. Berechnen Sie die potenzielle Investitionsrendite für jeden Maschinentyp.

Einstiegsbetriebe beginnen oft mit einem vertikalen Bearbeitungszentrum und einer CNC-Drehmaschine. Mit dieser Kombination lassen sich viele typische Aufträge erledigen. Wenn Ihr Unternehmen wächst und die Kunden mehr Dienstleistungen verlangen, können Sie weitere Spezialmaschinen hinzufügen.

Einrichten eines effizienten Arbeitsablaufs

Das Layout der Werkstätten hat einen großen Einfluss auf Produktivität und Sicherheit. Planen Sie den Materialfluss vom Wareneingang bis zum Versand, um unnötige Bewegungen zu vermeiden.

Fassen Sie ähnliche Maschinen nach Möglichkeit in Gruppen zusammen. Lassen Sie um die Maschinen herum genügend Platz für den Zugang zur Wartung und den Materialtransport. Richten Sie spezielle Bereiche für Programmierung, Einrichtung, Qualitätskontrolle und Fertigteile ein.

Erstellen Sie klare Verfahren für die Verfolgung von Aufträgen vom Angebot bis zur Lieferung. Implementieren Sie einen Wartungsplan, damit die Maschinen zuverlässig laufen. Schulung der Mitarbeiter in den richtigen Verfahren für jeden Prozessschritt.

Sicherheitsprotokolle und bewährte Praktiken in einer CNC-Werkstatt

Die Sicherheit muss in jeder Maschinenwerkstatt oberste Priorität haben. Ordnungsgemäße Verfahren schützen sowohl die Mitarbeiter als auch die Ausrüstung.

Verlangt eine angemessene Schulung, bevor jemand eine Maschine bedient. Stellen Sie klare Sicherheitsrichtlinien in der Nähe jeder Maschine auf. Stellen Sie persönliche Schutzausrüstung wie Schutzbrillen, Gehörschutz und Schuhe mit Stahlkappen zur Verfügung.

Halten Sie die Gänge frei und die Böden sauber, um Stolpern und Stürzen vorzubeugen. Installieren Sie Not-Aus-Schalter in Reichweite. Erstellen Sie Lockout/Tagout-Verfahren für die Maschinenwartung.

Installieren Sie geeignete Belüftungssysteme, um Dämpfe und Staub zu entfernen. Lagern und handhaben Sie Schneidflüssigkeiten gemäß den Richtlinien des Herstellers. Entwickeln Sie einen Notfallplan für Unfälle.

Manuelle vs. automatisierte Bearbeitung

Die Wahl zwischen manuelle und automatisierte Bearbeitung Auswirkungen auf Produktivität, Kosten und Qualität. Jeder Ansatz hat spezifische Vorteile für verschiedene Situationen.

Manuelle Bearbeitung

Die manuelle Bearbeitung stützt sich auf qualifizierte Bediener, die die Werkzeugmaschinen direkt steuern. Der Maschinenbediener nimmt die Einstellungen auf der Grundlage seiner Erfahrung und seines Urteilsvermögens vor.

Die manuelle Bearbeitung eignet sich hervorragend für einmalige Teile und schnelle Reparaturen. Die Einrichtungszeit ist oft kürzer als die Programmierung einer CNC-Maschine. Bei einfachen Teilen kann die manuelle Bearbeitung schneller und kostengünstiger sein.

Diese Maschinen kosten in der Regel anfangs weniger als CNC-Maschinen. Sie erfordern weniger Wartung und eine einfachere Infrastruktur. Viele Betriebe behalten manuelle Maschinen für sekundäre Operationen und Arbeiten im Werkzeugbau.

CNC-Bearbeitung

Bei der CNC-Bearbeitung werden die Schneidwerkzeuge computergesteuert bewegt. Einmal programmiert, wiederholt die Maschine immer wieder den gleichen Prozess.

CNC-Maschinen eignen sich hervorragend für sich wiederholende Arbeiten und komplexe Geometrien. Sie gewährleisten eine gleichbleibende Qualität bei großen Produktionsläufen. Mehrere Teile können identisch bearbeitet werden, was eine perfekte Passform und Funktion gewährleistet.

Auch wenn die Programmierung Zeit in Anspruch nimmt, arbeiten CNC-Maschinen schneller als manuelle Methoden, sobald sie eingerichtet sind. Sie können kontinuierlich mit minimalen Eingriffen des Bedieners laufen.

Vorteile der Nutzung einer CNC-Werkstatt

CNC-Bearbeitungszentren bieten viele Vorteile für Unternehmen und Hersteller. Hier erfahren Sie, warum sie eine beliebte Wahl für die Präzisionsfertigung sind:

Hohe Präzision und Genauigkeit

CNC-Maschinen folgen exakten Anweisungen von Computerprogrammen und stellen sicher, dass jedes Teil nach genauen Vorgaben gefertigt wird. Enge Toleranzen und gleichbleibende Qualität sind entscheidende Vorteile.

Schnellere Produktion

CNC-Maschinen arbeiten schnell und effizient. Sie können rund um die Uhr und mit minimaler Überwachung laufen, was die Produktionszeit verkürzt und hilft, knappe Fristen einzuhalten.

Vielseitigkeit

CNC-Bearbeitungszentren können verschiedene Materialien verarbeiten, darunter Metalle, Kunststoffe und Verbundwerkstoffe. Außerdem können sie Teile verschiedener Formen und Größen herstellen, von einfach bis hochkomplex.

Kostengünstig für große Auflagen

Die CNC-Bearbeitung ist zwar mit höheren Vorlaufkosten verbunden, wird aber bei großen Produktionsserien rentabel.

Komplexe Entwürfe

Mit der CNC-Bearbeitung lassen sich komplizierte Konstruktionen erstellen, die von Hand nur schwer oder gar nicht möglich sind, wodurch sich neue Möglichkeiten für Produktinnovationen ergeben.

Herausforderungen beim Betrieb einer CNC-Maschinenwerkstatt

Der Betrieb einer CNC-Werkstatt bringt eine Reihe von Herausforderungen mit sich. Hier sind einige häufige Probleme und wie man sie lösen kann:

Hohe Anfangskosten

CNC-Maschinen sind teuer in der Anschaffung und beim Einrichten. Außerdem müssen Sie in Software, Werkzeuge und Schulungen investieren.

Lösung: Planen Sie Ihr Budget sorgfältig. Ziehen Sie in Erwägung, Geräte zu leasen oder mit gebrauchten Maschinen zu beginnen, um die Kosten zu senken.

Mangel an qualifizierten Arbeitskräften

Es kann schwierig sein, qualifizierte CNC-Bediener und Programmierer zu finden. Die Arbeit erfordert technisches Wissen und Erfahrung.

Lösung: Investieren Sie in Ausbildungsprogramme für Ihr Personal. Gehen Sie Partnerschaften mit örtlichen Schulen oder Berufsbildungsprogrammen ein, um Talente zu rekrutieren.

Komplexität der Programmierung

Das Erstellen und Bearbeiten von G-Code-Programmen kann eine Herausforderung sein, insbesondere bei komplexen Teilen.

Lösung: Verwenden Sie eine benutzerfreundliche CAD/CAM-Software. Bieten Sie Ihren Programmierern laufende Schulungen an.

Wartung und Ausfallzeiten

CNC-Maschinen müssen regelmäßig gewartet werden, um in gutem Zustand zu bleiben. Unerwartete Ausfälle können zu kostspieligen Verzögerungen führen.

Lösung: Planen Sie routinemäßige Wartungsarbeiten und halten Sie Ersatzteile vorrätig. Schulen Sie Ihr Team in der Durchführung kleinerer Reparaturen.

Schlussfolgerung

CNC-Werkstätten sind wichtige Akteure in der modernen Fertigung. Sie setzen fortschrittliche Technologien ein, um präzise und hochwertige Teile für die Luft- und Raumfahrt-, Automobil- und Elektronikindustrie herzustellen. In diesen Werkstätten werden Maschinen wie CNC-Fräsen, Drehbänke und Erodiermaschinen eingesetzt, um eine Vielzahl von Aufgaben zu erledigen.

Wenn Sie Lösungen für die Präzisionsfertigung benötigen, sind wir für Sie da. Unser Expertenteam und unsere fortschrittlichen CNC-Maschinen sind bereit, Ihre Projekte zu übernehmen. Kontaktieren Sie uns um einen Kostenvoranschlag zu erhalten oder Ihren Bedarf zu besprechen.

Hey, ich bin Kevin Lee

In den letzten 10 Jahren bin ich in verschiedene Formen der Blechbearbeitung eingetaucht und teile hier coole Erkenntnisse aus meinen Erfahrungen in verschiedenen Werkstätten.

Kontakt aufnehmen

Kevin Lee

Ich verfüge über mehr als zehn Jahre Berufserfahrung in der Blechverarbeitung und bin auf Laserschneiden, Biegen, Schweißen und Oberflächenbehandlungstechniken spezialisiert. Als Technischer Direktor bei Shengen bin ich bestrebt, komplexe Fertigungsherausforderungen zu lösen und Innovation und Qualität in jedem Projekt voranzutreiben.