Stehen Sie bei Ihrem nächsten Projekt vor der Wahl zwischen CNC-Schneiden und Laserschneiden? Sowohl das CNC-Schneiden als auch das Laserschneiden bieten einzigartige Vorteile, aber sie dienen unterschiedlichen Zwecken. Lassen Sie uns das aufschlüsseln, damit Sie entscheiden können, welches Verfahren Ihren Anforderungen entspricht.

Beim CNC-Schneiden werden physische Schneidewerkzeuge verwendet, um das Material durch direkten Kontakt zu entfernen, wodurch es sich ideal für dicke Materialien und 3D-Formen eignet. Beim Laserschneiden werden fokussierte Lichtstrahlen verwendet, um Material berührungslos zu schmelzen, zu verbrennen oder zu verdampfen, was eine hohe Präzision für dünne bis mittlere Materialien ermöglicht.

Sie möchten wissen, welche Schneidemethode für Ihr spezielles Projekt am besten geeignet ist? Sehen wir uns die wichtigsten Unterschiede an, damit Sie die richtige Wahl treffen können.

Was ist CNC-Schneiden?

Beim CNC-Schneiden werden computergesteuerte Maschinen mit physischen Schneidwerkzeugen eingesetzt, um Material zu entfernen. Die Maschine folgt programmierten Bahnen, um die gewünschten Formen und Merkmale zu erzeugen.

Der Prozess beginnt mit einem digitalen Entwurf, der häufig mit CAD-Software erstellt wird. Der Entwurf wird dann in eine G-Code-Sprache umgewandelt, die die CNC-Maschine versteht. Die Maschine liest diesen Code und bewegt das Schneidwerkzeug entsprechend.

Gängige Typen von CNC-Schneidemaschinen

Es gibt verschiedene Arten von CNC-Schneidemaschinen, die jeweils für unterschiedliche Aufgaben geeignet sind:

- CNC-Fräsmaschinen: Diese verwenden rotierende Werkzeuge, um Material zu entfernen. Sie können in mehrere Richtungen schneiden und eignen sich hervorragend für die Erstellung von 3D-Formen.

- CNC-Drehmaschinen rotieren das Material, während ein stationäres Schneidwerkzeug es formt. Sie sind perfekt für zylindrische Teile.

- CNC-Plasma-Schneider: Hier wird ein Plasmabrenner verwendet, um elektrisch leitende Materialien wie Stahl zu durchtrennen. Sie sind schnell und eignen sich gut für dicke Bleche.

- CNC-Fräser ähneln den Fräsmaschinen, werden aber häufig für weichere Materialien wie Holz oder Kunststoff verwendet. Sie werden häufig in der Holzbearbeitung und bei der Herstellung von Schildern eingesetzt.

Wie CNC-Schneiden funktioniert?

Das CNC-Schneiden erfolgt in einem schrittweisen Prozess:

- Design-Erstellung: Ein Designer erstellt ein 3D-Modell mit einer CAD-Software.

- Code-Generierung: Der Entwurf wird in G-Code umgewandelt, den die CNC-Maschine lesen kann.

- Maschineneinrichtung: Der Bediener lädt das Material und wählt das entsprechende Schneidwerkzeug aus.

- Schneidprozess: Die Maschine folgt den Anweisungen des G-Codes, um das Material zu schneiden. Das Werkzeug bewegt sich entlang mehrerer Achsen (normalerweise 3 bis 5), um die gewünschte Form zu erzeugen.

- Fertigstellung: Nach dem Schneiden muss das Teil möglicherweise noch nachbearbeitet werden, z. B. durch Schleifen oder Polieren.

Vorteile des CNC-Schneidens

- Vielseitigkeit: Die CNC-Zerspanung arbeitet mit verschiedenen Materialien, darunter Metalle, Holz, Kunststoffe und Verbundwerkstoffe.

- Präzision: CNC-Maschinen bieten eine hohe Genauigkeit und sind daher ideal für komplexe Konstruktionen und enge Toleranzen.

- 3D-Fähigkeiten: Mit dem CNC-Schneiden lassen sich 3D-Formen und komplizierte Geometrien herstellen. Es ist perfekt für Projekte, die Tiefe und Details erfordern.

- Dauerhaftigkeit: CNC-Maschinen sind robust und können schwere Aufgaben bewältigen. Sie sind auf Langlebigkeit ausgelegt und können lange Zeit ohne Probleme arbeiten.

- Personalisierung: Das CNC-Schneiden ermöglicht eine einfache Anpassung. Sie können schnell das Design wechseln und die Einstellungen anpassen, um spezifische Projektanforderungen zu erfüllen.

Nachteile des CNC-Schneidens

- Kosten: CNC-Maschinen haben hohe Anschaffungs- und Betriebskosten. Die Werkzeuge verschleißen und müssen regelmäßig ersetzt werden, was die Kosten in die Höhe treibt.

- Geschwindigkeit: Das CNC-Schneiden ist langsamer als das Laserschneiden, insbesondere bei dicken Materialien. Das Verfahren umfasst mehrere Schritte, was die Produktionszeit verlängern kann.

- Komplexes Setup: Das Einrichten einer CNC-Maschine kann zeitaufwändig sein. Für die Programmierung der Maschine und die Einstellung der Werkzeuge sind qualifizierte Mitarbeiter erforderlich.

Was ist Laserschneiden?

Laserschneiden ist ein hochpräzises Materialschneideverfahren, bei dem ein fokussierter Laserstrahl verwendet wird. Der Laser schmilzt, verbrennt oder verdampft das Material entlang einer vorgegebenen Bahn. Diese berührungslose Methode ermöglicht komplizierte Designs und saubere Kanten bei vielen Materialtypen.

Der Laserstrahl wird von Spiegeln gelenkt und durch eine Linse auf die Materialoberfläche fokussiert. Die konzentrierte Hitze erzeugt einen sauberen Schnitt, während sich der Strahl entlang der programmierten Bahn bewegt. Die Computersteuerung sorgt für hohe Präzision.

Arten von Laserschneidtechnologien

Es gibt verschiedene Arten von Laserschneidtechnologien, darunter:

- CO2-Laser: Diese Laser sind Standard für das Schneiden von dickeren Metallen, Holz und Acrylmaterialien. Sie bieten eine hohe Leistung und sind hervorragend für detaillierte Schnitte geeignet.

- Faserlaser: Faserlaser sind effizienter und präziser und daher ideal zum Schneiden von Metallen wie Edelstahl und Aluminium. Sie haben einen kleineren fokussierten Strahl, der schärfere Schnitte ermöglicht.

- Nd:YAG Laser: Diese Laser werden in der Regel zum Schneiden von Metall und für Präzisionsgravuren verwendet. Sie können teurer sein, sind aber bei bestimmten Anwendungen sehr effektiv.

Wie Laserschneiden funktioniert?

Das Laserschneiden umfasst mehrere Schritte, um einen Entwurf in ein fertiges Produkt zu verwandeln:

- Design-Erstellung: Ein Designer erstellt mit Hilfe einer CAD-Software eine digitale Datei. Diese Datei definiert die Form und die Abmessungen des Schnitts.

- Maschineneinrichtung: Der Bediener lädt das Material in die Laserschneidmaschine und wählt die entsprechenden Einstellungen (z. B. Laserleistung, Geschwindigkeit und Fokus).

- Prozess des Laserschneidens: Der Laserstrahl wird auf die Oberfläche des Materials gerichtet. Der Strahl folgt dem Entwurfsweg und schmilzt oder verdampft das Material, während er sich bewegt. Häufig wird ein Hilfsgas (wie Stickstoff oder Sauerstoff) verwendet, um Ablagerungen wegzublasen und die Schnittqualität zu verbessern.

- Fertigstellung: Die Kanten sind nach dem Schneiden in der Regel glatt und benötigen wenig bis keine zusätzliche Bearbeitung.

Vorteile des Laserschneidens

- Hohe Präzision: Das Laserschneiden bietet eine außergewöhnliche Genauigkeit, die oft nur Bruchteile eines Millimeters beträgt.

- Geschwindigkeit: Laserschneiden ist schnell, besonders bei dünnen Materialien.

- Saubere Kanten: Das Verfahren erzeugt glatte, saubere Kanten mit minimaler Gratbildung.

- Geringe Wartung: Laserschneidmaschinen sind im Vergleich zu CNC-Maschinen weniger wartungsintensiv.

Nachteile des Laserschneidens

- Grenzwerte für die Materialdicke: Das Laserschneiden ist bei dickeren Materialien schwierig. Der Strahl verliert an Leistung, wenn er tiefer eindringt, was zu ungleichmäßigen Schnitten führt.

- Reflektierende Materialien: Stark reflektierende Materialien wie Kupfer und Messing können schwierig zu schneiden sein. Der Laserstrahl kann reflektieren und die Maschine beschädigen.

- Von Hitze betroffene Zonen: Der Laser erzeugt Wärme, die die Materialeigenschaften in der Nähe der Schnittkanten verändern kann.

CNC-Schneiden vs. Laserschneiden:Schlüsselunterschiede

CNC- und Laserschneiden bieten deutliche Vorteile für unterschiedliche Fertigungsanforderungen. Wenn Sie die Unterschiede verstehen, können Sie das richtige Verfahren für Ihr Projekt wählen.

Präzision und Genauigkeit

Beim CNC-Schneiden wird eine hohe Präzision erreicht, mit Toleranzen von typischerweise ±0,001 bis ±0,005 Zoll. Sie eignet sich hervorragend für die Erstellung von 3D-Merkmalen wie Stufenschnitte, Fasen und Schnitte mit variabler Tiefe.

Laserschneiden bietet außergewöhnliche Präzision mit Toleranzen von bis zu ±0,0005 Zoll bei dünnen Materialien. Es können komplizierte Muster und kleine Details geschnitten werden, die mit physischen Schneidwerkzeugen unmöglich wären.

Vergleich der Schnittgeschwindigkeit

Das Laserschneiden ist bei dünnen Materialien deutlich schneller. Mit zunehmender Materialstärke wird das Laserschneiden jedoch deutlich langsamer.

Beim CNC-Schneiden werden gleichmäßigere Geschwindigkeiten für unterschiedliche Materialstärken erzielt. Während das CNC-Schneiden bei dünnen Materialien langsamer ist, ist es bei Materialien mit einer Dicke von mehr als 1/2 Zoll effizienter als das Laserschneiden.

Materialverträglichkeit

Laserschneiden funktioniert am besten bei dünnen, flachen Materialien wie Blech, Acryl, Holz und Stoff. Bei dickeren Materialien oder stark reflektierenden Oberflächen wie Kupfer und Messing ist es schwierig.

Das CNC-Schneiden kann eine größere Bandbreite an Materialien verarbeiten, darunter dicke Metalle, Holz, Kunststoffe und Verbundstoffe. Es ist vielseitiger für 3D-Formen und steifere Materialien.

Dickengrenzwerte und Materialtypen

Das Laserschneiden ist durch die Materialstärke begrenzt. Je nach Lasertyp funktioniert es gut bei Materialien bis zu einer Dicke von etwa 20 mm. Dickere Materialien erfordern mehr Leistung und können zu ungleichmäßigen Schnitten führen.

Das CNC-Schneiden kann viel dickere Materialien verarbeiten, oft bis zu mehreren Zentimetern. Es eignet sich besser für schwere Anwendungen, bei denen das Laserschneiden Schwierigkeiten bereiten würde. Für viele CNC-Bearbeitungen gibt es praktisch keine Obergrenze für die Materialstärke.

Energieeffizienz und Kostenüberlegungen

Laserschneidmaschinen haben hohe Anschaffungskosten, aber niedrigere Betriebskosten. Sie verbrauchen weniger Energie für dünne Materialien und erfordern nur minimale Wartung - allerdings steigen die Kosten mit der Materialstärke.

CNC-Maschinen sind aufgrund des Werkzeugverschleißes und des höheren Energieverbrauchs teurer. Sie sind besser für Projekte geeignet, bei denen Vielseitigkeit und Materialstärke wichtiger sind als Geschwindigkeit.

Umweltbelastung

Beim Laserschneiden entsteht weniger Abfall, da das Material verdampft und nicht in Stücken entfernt wird. Allerdings können beim Schneiden von Kunststoffen oder beschichteten Metallen Dämpfe und Gase entstehen.

Beim CNC-Schneiden fallen mehr Abfälle in Form von Spänen und Schnitzeln an. Diese Abfälle können oft recycelt werden, aber das Verfahren ist weniger sauber als das Laserschneiden.

Faktoren, die bei der Wahl zwischen CNC- und Laserschneiden zu berücksichtigen sind

Die Entscheidung zwischen CNC- und Laserschneiden hängt von mehreren Faktoren ab. Im Folgenden werden die wichtigsten Überlegungen erläutert, damit Sie die beste Entscheidung für Ihr Projekt treffen können.

Projektgröße und -komplexität

CNC-Schneiden ist besser für umfangreichere, komplexere Projekte geeignet. Sie kann 3D-Formen und komplizierte Entwürfe bearbeiten, die mehrere Schneidewinkel erfordern. CNC ist der richtige Weg, wenn Ihr Projekt Folgendes umfasst BohrenFräsen, oder Gravur.

Laserschneiden ist ideal für kleinere, flache Projekte mit feinen Details. Es ist perfekt für komplizierte Muster und Designs, die hohe Präzision erfordern. Für 3D-Formen oder schwere Aufgaben ist es jedoch weniger geeignet.

Anforderungen an Material und Dicke

CNC-Schneiden funktioniert bei vielen Materialien, darunter dicke Metalle, Holz und Kunststoffe. Sie ist vielseitig und kann Materialien mit einer Dicke von mehreren Zentimetern bearbeiten. CNC ist die bessere Wahl, wenn Ihr Projekt schwere oder schwierige Materialien umfasst.

Laserschneiden eignet sich am besten für dünne Materialien wie Bleche, Acryl und Gewebe. Bei dickeren Materialien und stark reflektierenden Oberflächen ist es schwierig. Bei dünnen, flachen Materialien bietet das Laserschneiden eine höhere Präzision und Geschwindigkeit.

Kosteneffizienz bei kleinen und großen Produktionsserien

CNC-Schneiden ist kostengünstig für kleine bis mittlere Produktionsserien. Die Einrichtungskosten sind höher, aber das Verfahren ist vielseitig und kann verschiedene Aufgaben bewältigen. Bei großen Auflagen sinkt der Preis pro Einheit, was das Verfahren wirtschaftlicher macht.

Das Laserschneiden ist bei großen Produktionsserien kosteneffizienter, insbesondere bei dünnen Materialien. Die Ersteinrichtung und der Prozess sind schneller, was die Arbeitskosten senkt. Aufgrund der Einrichtungszeit können die Kosten pro Einheit bei kleinen Auflagen höher sein.

Vorlaufzeiten und Durchlaufzeiten

Das CNC-Schneiden dauert länger, insbesondere bei komplexen Designs und dickeren Materialien. Das Verfahren umfasst mehr Schritte, wie Werkzeugwechsel und Materialabtrag, was die Vorlaufzeiten verlängern kann.

Das Laserschneiden ist schneller, insbesondere bei dünnen Materialien. Der Prozess ist rationell, und es ist kein Werkzeugwechsel erforderlich, was es ideal für Projekte mit engen Fristen macht.

Wann man sich für CNC-Schneiden entscheidet?

CNC-Schneiden ist ein vielseitiges und robustes Verfahren, aber es ist nicht immer die beste Wahl für jedes Projekt. Sehen wir uns die spezifischen Anwendungen an, bei denen das CNC-Schneiden glänzt.

- Komponenten für die Luft- und Raumfahrt: Die CNC-Zerspanung stellt präzise Teile für Luft- und Raumfahrzeuge her. Sie kann die robusten Materialien und komplexen Formen bearbeiten, die in dieser Branche erforderlich sind.

- Autoteile: Das CNC-Schneiden ist in der Automobilindustrie weit verbreitet, von Motorkomponenten bis hin zu kundenspezifischen Autoteilen. Sie ist perfekt für die Herstellung langlebiger, hochpräziser Teile.

- Prototyping: Das CNC-Schneiden ist ideal für die Herstellung von Prototypen. Sie ermöglicht es Designern, ihre Entwürfe zu testen und zu verfeinern, bevor sie in die Massenproduktion gehen.

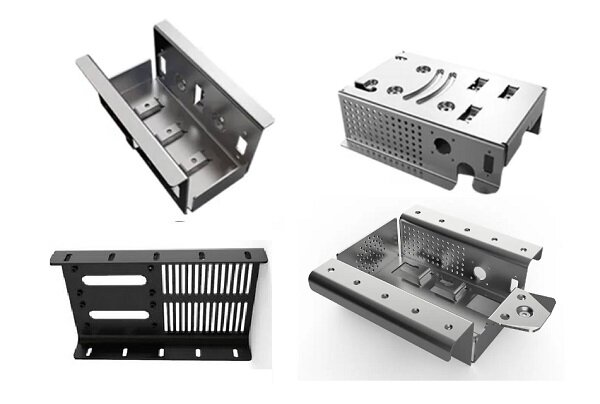

- Metallverarbeitung: Das CNC-Schneiden wird in der Metallverarbeitung häufig zur Herstellung von Halterungen, Rahmen und anderen Bauteilen verwendet. Es ist perfekt für schwere Aufgaben.

- Holzbearbeitung: CNC-Schneiden ist ein beliebtes Verfahren zur Herstellung von Möbeln, Schränken und dekorativen Teilen. Sie kann komplizierte Designs und große Teile mit Leichtigkeit bearbeiten.

Wann man sich für Laserschneiden entscheidet?

Laserschneiden ist ein präzises und effizientes Verfahren, aber es ist nicht immer die beste Wahl für jedes Projekt. Sehen wir uns die spezifischen Anwendungen an, bei denen das Laserschneiden glänzt.

- Elektronik: Beim Laserschneiden entstehen präzise Bauteile für die Elektronik, wie Leiterplatten und Gehäuse. Es ist perfekt für kleine, detaillierte Teile.

- Beschilderung und Dekoration: Laserschneiden ist ein beliebtes Verfahren zur Herstellung von Schildern, dekorativen Tafeln und künstlerischen Designs. Es kann komplizierte Muster und feine Details mit Leichtigkeit verarbeiten.

- Medizinische Geräte: Die medizinische Industrie nutzt das Laserschneiden, um präzise Komponenten für Geräte wie Stents und chirurgische Instrumente herzustellen. Er ist ideal für hochpräzise Aufgaben.

- Mode und Textilien: Das Laserschneiden wird in der Modebranche verwendet, um komplizierte Muster auf Stoffen und Leder zu erstellen. Es ist perfekt für individuelle Designs und kleine Produktionsläufe.

- Prototyping: Das Laserschneiden ist ideal für die Herstellung von Prototypen, insbesondere von flachen Teilen. So können Designer ihre Entwürfe schnell testen und verfeinern, bevor sie in die Massenproduktion gehen.

Schlussfolgerung

CNC- und Laserschneiden bieten je nach den Anforderungen Ihres Projekts einzigartige Vorteile. CNC-Schneiden ist ideal für dickere Materialien, große oder komplexe Teile und Vielseitigkeit. Das Laserschneiden zeichnet sich durch Präzision, Geschwindigkeit und Effizienz aus, insbesondere bei dünneren Materialien und detaillierten Designs. Die Entscheidung zwischen CNC- und Laserschneiden hängt von der Materialart, der Projektgröße und dem Budget ab.

Wenn Sie sich nicht sicher sind, welches Verfahren für Ihr Projekt das richtige ist, oder wenn Sie eine Beratung für Ihren nächsten Produktionslauf benötigen, Kontaktieren Sie uns noch heute. Wir können Sie durch den Prozess begleiten und maßgeschneiderte Lösungen anbieten, die Ihren Anforderungen entsprechen!

Hey, ich bin Kevin Lee

In den letzten 10 Jahren bin ich in verschiedene Formen der Blechbearbeitung eingetaucht und teile hier coole Erkenntnisse aus meinen Erfahrungen in verschiedenen Werkstätten.

Kontakt aufnehmen

Kevin Lee

Ich verfüge über mehr als zehn Jahre Berufserfahrung in der Blechverarbeitung und bin auf Laserschneiden, Biegen, Schweißen und Oberflächenbehandlungstechniken spezialisiert. Als Technischer Direktor bei Shengen bin ich bestrebt, komplexe Fertigungsherausforderungen zu lösen und Innovation und Qualität in jedem Projekt voranzutreiben.