Die Aufrechterhaltung von Präzision und Qualität ist eine ständige Herausforderung in der Fertigungswelt. Ohne die richtigen Werkzeuge können Fehler leicht übersehen werden. Genau hier kommt die KMG-Prüfung ins Spiel. Sie stellt sicher, dass Ihre Teile den geforderten Spezifikationen entsprechen und verhindert so kostspielige Fehler in der Produktion.

Die Vorteile der KMG-Prüfung liegen auf der Hand. Sie bietet schnelle, genaue Messungen, die menschliche Fehler reduzieren und die Qualitätskontrolle verbessern. Der Einsatz von KMG in Ihrem Fertigungsprozess garantiert, dass Ihre Produkte die strengsten Normen erfüllen und jedes Mal hervorragende Ergebnisse liefern.

Was ist eine CMM-Prüfung?

Bei der CMM-Prüfung wird eine Koordinatenmessmaschine (CMM) eingesetzt, um die physischen Abmessungen eines Teils zu messen. Mit diesem Werkzeug können Hersteller wichtige Details wie Größe, Form und Oberflächenmerkmale überprüfen. So wird sichergestellt, dass jedes Teil den Konstruktionsspezifikationen entspricht.

Bei der CMM-Prüfung wird ein Messtaster auf der Oberfläche des Werkstücks positioniert. Der Messtaster zeichnet die Koordinaten des Teils auf, die dann analysiert werden, um zu prüfen, ob es Abweichungen von der geplanten Konstruktion gibt.

Die KMG-Prüfung ist in Branchen, die auf präzise Messungen angewiesen sind, unverzichtbar. Sie trägt dazu bei, Fehler in der Produktion frühzeitig zu erkennen, wodurch die Wahrscheinlichkeit der Herstellung fehlerhafter Produkte verringert wird. Dieses Verfahren verbessert die Qualitätskontrolle und sorgt für eine konstante Produktion.

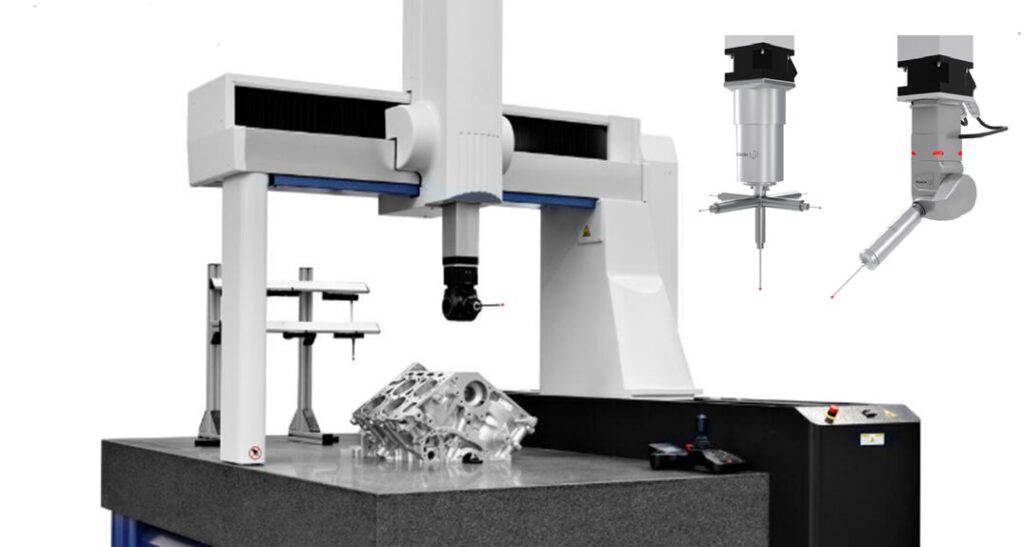

Was sind Koordinatenmessgeräte (KMGs)?

Eine Koordinatenmessmaschine misst die physikalische Geometrie eines Objekts. Die Maschine bewegt einen Taster entlang der X-, Y- und Z-Achse, um die Abmessungen des Teils zu messen. Je nach Komplexität können KMGs manuell oder vollautomatisch betrieben werden.

Schlüsselkomponenten eines KMGs

Die KMG-Prüfung hängt von mehreren wesentlichen Komponenten ab, die genaue Messungen gewährleisten. Jede Komponente spielt eine Schlüsselrolle für die Präzision des Prüfverfahrens.

Sonden

Der Taster ist der zentrale Teil eines KMG. Er berührt die Oberfläche des zu messenden Teils und sammelt Daten über dessen Abmessungen. Je nach Art der erforderlichen Messung können die Taster mechanisch, optisch oder laserbasiert sein.

Skalen

Maßstäbe messen die Bewegung der Sonde entlang der X-, Y- und Z-Achse. Diese Linearmaßstäbe verfolgen die Position des Tasters sehr genau, und die Genauigkeit des Maßstabs wirkt sich auf die Gesamtgenauigkeit der Messungen aus.

Software

Die Software interpretiert die von der Sonde und der Waage erfassten Daten. Sie verarbeitet die Messungen und vergleicht sie mit den Konstruktionsspezifikationen des Teils. Moderne KMG-Software kann 3D-Modelle erstellen, Simulationen durchführen und Berichte für die Qualitätskontrolle erstellen.

Wie funktioniert die CMM-Prüfung?

Die CMM-Inspektion prüft die Abmessungen von Teilen mit extremer Genauigkeit. Sie ersetzt das Rätselraten durch komplexe Daten. Hier erfahren Sie, wie es Schritt für Schritt geht.

Teil Platzierung

Zunächst fixiert der Bediener das Teil auf dem KMG-Tisch und stellt sicher, dass es flach und stabil sitzt. Klemmen oder Vorrichtungen halten es in Position. Die korrekte Ausrichtung ist entscheidend - selbst eine leichte Neigung kann die Messungen verfälschen.

Sondieren

Als nächstes berührt der Messtaster der Maschine die Oberfläche des Werkstücks. Dabei kann es sich um einen physischen Taster oder einen Laserscanner handeln. Der Messtaster zeichnet die X-, Y- und Z-Koordinaten jedes Punktes auf. Bei komplexen Formen nimmt der Messtaster Hunderte von Messungen vor.

Datenanalyse

Die KMG-Software vergleicht die Messungen mit dem ursprünglichen CAD-Entwurf. Sie prüft auf Lücken, Verzug oder falsche Abmessungen. Farbkarten heben oft Abweichungen hervor - rot für außerhalb der Toleranz, grün für gut.

Erstellung von Berichten

Schließlich erstellt das System einen detaillierten Bericht. Er enthält genaue Messungen, Toleranzen und den Status "bestanden/nicht bestanden". Die Ingenieure verwenden diesen Bericht, um Teile zu genehmigen oder Anpassungen zu kennzeichnen. Die Berichte können im PDF-Format oder als Tabellenkalkulation erstellt werden, damit sie leicht weitergegeben werden können.

Arten von KMGs

Es gibt verschiedene Arten von KMGs, die jeweils für bestimmte Prüfaufgaben ausgelegt sind. Hier ein Überblick über die wichtigsten Arten von KMGs.

Gelenkiger Arm

Gelenkarm-KMGs sind für ihre Flexibilität und Mobilität bekannt. Sie verfügen über einen leichten, beweglichen Arm, der in verschiedenen Winkeln positioniert werden kann, um Teile unterschiedlicher Form und Größe zu messen. Sie sind ideal für mobile und Vor-Ort-Prüfungen.

Horizontaler Arm

Horizontalarm-KMGs haben einen langen Arm, der sich über eine feste Basis bewegt. Diese Maschinen werden für die Messung großer und schwerer Teile eingesetzt. Sie bieten hohe Stabilität und Genauigkeit.

Brücke

Brücken-KMGs haben eine feste Basis mit einer Brücke, die das zu messende Teil überspannt. Der Taster ist auf der Brücke montiert und bewegt sich entlang der X-, Y- und Z-Achse. Dieser Typ ist genau und ideal für die Messung von Teilen, die eine präzise Maßkontrolle erfordern.

Freischwinger

Ausleger-KMGs ähneln den Brücken-KMGs, haben aber nur eine Tragstruktur. Der Messtaster ist an einer Seite des Geräts angebracht, während die andere Seite offen ist. Diese Konstruktion erleichtert das Beladen mit größeren oder komplexeren Teilen, da der einzige Träger mehr Flexibilität bei der Positionierung bietet.

Gantry

Portal-KMGs werden in der Regel zur Messung großer Teile oder Baugruppen eingesetzt. Sie verfügen über eine feste Struktur mit einer beweglichen Traverse, die den Messtaster hält. Diese Systeme zeichnen sich durch hohe Steifigkeit und Präzision aus und sind daher ideal für Hochleistungsmessungen.

Was sind die Fähigkeiten von CMM?

Moderne KMGs können viel mehr als einfache Längenprüfungen. Sie ermöglichen eine vollständige 3D-Prüfung von Teilen mit unglaublicher Präzision. Hier ist, was sie messen können:

Dimensionelle Messungen

KMGs werden hauptsächlich zur Messung der physischen Abmessungen eines Teils verwendet, einschließlich seiner Länge, Breite, Höhe und Gesamtform. Sie können diese Abmessungen mit großer Präzision messen und so sicherstellen, dass jedes Teil seinen Konstruktionsspezifikationen entspricht.

Profil-Messungen

Profilmessungen konzentrieren sich auf die Form eines Teils, einschließlich Kurven, Konturen und Oberflächenprofilen. KMGs können die Form und die Ebenheit des Profils eines Teils prüfen, um sicherzustellen, dass es dem Entwurf entspricht.

Winkelmessungen

KMGs können auch die Winkel zwischen verschiedenen Oberflächen eines Teils messen. Ganz gleich, ob es sich um den Winkel eines Merkmals oder das Verhältnis zwischen zwei Oberflächen handelt, KMGs können exakte Winkelmessungen liefern.

Messungen der Tiefe

KMGs können die Tiefe von Löchern, Schlitzen oder Hohlräumen in einem Teil messen. Diese Tiefenmessungen sind für Teile wie Formen, Einsätze oder alles, was präzise Aussparungen benötigt, unerlässlich.

Laser-Scanning

Laserscanning ist eine fortschrittliche Funktion von KMGs, die eine berührungslose Messung komplexer Formen ermöglicht. Das KMG verwendet einen Laserstrahl, um Tausende von Datenpunkten von einer Oberfläche zu erfassen und ein detailliertes 3D-Modell zu erstellen.

Tastsystem-Systeme

Tastsysteme sind in vielen KMGs Standard. Diese Taster berühren die Oberfläche des Werkstücks, um präzise Messungen durchzuführen.

Computergestützte Verifizierung

KMGs sind häufig mit computergestützter Prüfsoftware (CAV) verbunden. Mit dieser Software können Hersteller Messungen analysieren und sie in Echtzeit mit CAD-Modellen vergleichen. Mit dieser Funktion lässt sich schnell überprüfen, ob ein Teil den Konstruktionsspezifikationen entspricht.

Vorteile der CMM-Inspektion

Die KMG-Prüfung hat sich branchenübergreifend zu einem Goldstandard in der Qualitätskontrolle entwickelt. Hier erfahren Sie, warum sich Hersteller darauf verlassen:

Hohe Genauigkeit und Präzision

KMGs sind für eine extrem hohe Genauigkeit und Präzision ausgelegt. Sie können Teile mit einer Genauigkeit im Mikrometerbereich messen und so sicherstellen, dass jede Komponente die erforderlichen Toleranzen einhält.

Zeit- und Kosteneffizienz

KMG-Prüfungen verringern den Zeitaufwand für manuelle Messungen, die oft langsam und fehleranfällig sind. Durch die Automatisierung des Messprozesses beschleunigen KMGs die Produktion und verringern den Bedarf an Nacharbeit.

Vielseitigkeit bei der Messung komplexer Geometrien

KMGs eignen sich hervorragend für die Messung komplexer Formen. Sie können komplizierte Kurven, tiefe Löcher und unregelmäßige Merkmale verarbeiten, die mit herkömmlichen Methoden nur schwer oder gar nicht zu messen sind.

Reproduzierbarkeit und Konsistenz

KMGs liefern hochgradig wiederholbare Messungen. Das bedeutet, dass sie Teile über einen längeren Zeitraum hinweg konstant nach den genauen Spezifikationen messen können.

Wo macht die CMM-Prüfung den Unterschied aus?

Die KMG-Technologie spielt im gesamten Fertigungsprozess eine entscheidende Rolle. Hier liefert sie den größten Wert:

Qualitätskontrolle und -sicherung

- Überprüft, ob die Produktionsteile alle Spezifikationen erfüllen

- Liefert einen dokumentierten Nachweis der Konformität

- Unterstützt ISO 9001 und andere Qualitätszertifizierungen

- Ermöglicht die Verfolgung der statistischen Prozesskontrolle (SPC)

Validierung von Prototypen

- Prüft Teile aus der ersten Serie auf Übereinstimmung mit der Konstruktionsabsicht

- Frühzeitige Identifizierung von notwendigen Designverbesserungen

- Reduziert kostspielige Umgestaltungen in der späteren Produktion

- Beschleunigt die Markteinführung neuer Produkte

Inspektionen des ersten Artikels (FAI)

- Gründliche Validierung der ersten Produktionsmuster

- Schafft die Grundlage für künftige Produktionsläufe

- Dokumentiert alle kritischen Dimensionen

- Häufig erforderlich für Verträge im Bereich Luft- und Raumfahrt/Verteidigung

Prozessbegleitende Überwachung

- Fängt Fertigungsabweichungen auf, bevor sie zu Ausschuss führen

- Ermöglicht Prozessanpassungen in Echtzeit

- Weniger Ausschuss durch Erkennen von Fehlern während der Produktion

- Gleichbleibende Qualität über die gesamte Laufzeit

Endkontrolle des Produkts

- Bietet eine endgültige Qualitätsbestätigung vor dem Versand

- Erzeugt Konformitätsbescheinigungen

- Erzeugt permanente Qualitätsaufzeichnungen

- Sicherstellung, dass der Kunde fehlerfreie Produkte erhält

Von Anfang an Prototypen bis zur Auslieferung bietet die KMG-Prüfung die in jeder Phase erforderliche Qualitätssicherung. Ihre Fähigkeit, präzise, dokumentierte Messungen zu liefern, macht sie für Hersteller, die bei der Qualität keine Kompromisse eingehen können, von unschätzbarem Wert.

Faktoren, die die Genauigkeit der CMM-Prüfung beeinflussen

Mehrere Faktoren beeinflussen die Genauigkeit der KMG-Prüfung. Diese Faktoren müssen sorgfältig kontrolliert werden, um präzise und zuverlässige Messungen zu gewährleisten. Hier erfahren Sie, was Sie für zuverlässige Inspektionen kontrollieren müssen:

Kalibrierung und Wartung von Maschinen

Eine ordnungsgemäße Kalibrierung ist entscheidend für die Aufrechterhaltung der Genauigkeit von KMGs. Im Laufe der Zeit können Maschinen verschleißen, was ihre Präzision beeinträchtigen kann. Regelmäßige Wartung und Rekalibrierung tragen dazu bei, dass das Gerät seine volle Leistung erbringt.

Umweltfaktoren

Temperaturschwankungen können dazu führen, dass sich Materialien ausdehnen oder zusammenziehen, was die Messgenauigkeit beeinträchtigt. Hohe Luftfeuchtigkeit oder Verunreinigungen in der Luft können die physikalischen Eigenschaften von Materialien verändern. Vibrationen von Maschinen in der Nähe können ebenfalls zu ungenauen Messwerten führen.

Auswahl und Einstellungen der Sonde

Der bei der KMG-Prüfung verwendete Messtastertyp beeinflusst die Messgenauigkeit erheblich. Mechanische, optische und Lasertaster haben jeweils unterschiedliche Eigenschaften und sind für bestimmte Anwendungen am besten geeignet. Die Wahl der richtigen Untersuchung für das zu messende Teil gewährleistet genaue Ergebnisse.

Materialeigenschaften des Werkstücks

Auch die Materialeigenschaften des Werkstücks können die Genauigkeit von KMG-Prüfungen beeinträchtigen. So können sich beispielsweise weiche Materialien wie Kunststoff unter dem Kontakt des Messtasters verformen, was die Messgenauigkeit beeinträchtigt. Bei härteren Materialien sind unter Umständen stärkere Taster erforderlich, die sowohl den Taster als auch das Material verschleißen können.

Die Auswahl des richtigen KMG für Ihre Bedürfnisse

Bei der Wahl des richtigen Koordinatenmessgeräts geht es nicht darum, das fortschrittlichste Modell zu bekommen, sondern darum, die Fähigkeiten auf Ihre spezifischen Anforderungen abzustimmen. Schauen wir uns die wichtigsten Entscheidungsfaktoren an:

Zu berücksichtigende Faktoren: Größe, Geschwindigkeit, Genauigkeit

- Größe: Die Größe des KMG sollte den zu messenden Teilen entsprechen. Für erhebliche KomponentenFür größere Teile wie Fahrzeugrahmen oder Teile aus der Luft- und Raumfahrt benötigen Sie möglicherweise ein größeres KMG, z. B. ein Portalsystem. Kleinere Maschinen, wie ein Brücken- oder Ausleger-KMG, eignen sich besser für kleinere Teile, wie Elektronik oder Präzisionskomponenten.

- Geschwindigkeit: Je nachdem, wie viele Teile Sie prüfen müssen, ist die Geschwindigkeit entscheidend. Hochgeschwindigkeits-KMGs sind ideal für Umgebungen, in denen viele Teile schnell geprüft werden müssen. Wenn jedoch die Genauigkeit wichtiger ist als die Geschwindigkeit, ist es möglicherweise besser, ein Gerät zu wählen, bei dem die Präzision Vorrang vor der Geschwindigkeit hat.

- Genauigkeit: Genauigkeit ist in vielen Branchen ein entscheidender Faktor. Für Teile mit sehr engen Toleranzen benötigen Sie ein hochpräzises KMG. Die Genauigkeit der Maschine wird in der Regel in Mikrometern gemessen und sollte den Qualitätsanforderungen Ihres Produkts entsprechen.

Arten von Sonden und ihre Anwendungen

Die Art des in einem KMG verwendeten Tasters ist ein weiterer entscheidender Faktor. Verschiedene Taster bieten je nach Ihren Messanforderungen unterschiedliche Vorteile:

- Mechanische Sonden: Dies sind die am häufigsten verwendeten Sonden. Sie eignen sich am besten für Kontaktmessungen auf festen, stabilen Oberflächen. Sie bieten eine hohe Genauigkeit für Standardmessungen.

- Optische Sonden: Diese Taster eignen sich für die Messung empfindlicher oder reflektierender Oberflächen. Sie sind berührungslos, was eine Beschädigung des Teils verhindert, und können dünne Schichten oder kleine Merkmale messen.

- Laser-Sonden: Lasersonden sind ideal für die Messung komplexer oder detaillierter Formen. Sie bieten berührungslose Messungen und können schnell Tausende von Datenpunkten erfassen, was sie perfekt für das Hochgeschwindigkeitsscannen komplizierter Teile oder Baugruppen macht.

Schlussfolgerung

Die KMG-Prüfung ist ein wichtiges Instrument zur Gewährleistung von Präzision und Qualität in der Fertigung. Mithilfe fortschrittlicher Messtechnologien können KMGs die Abmessungen, Formen und Merkmale von Teilen genau prüfen und Herstellern helfen, strenge Qualitätsstandards einzuhalten.

Möchten Sie Ihre Fertigungsqualität mit präziser CMM-Prüfung verbessern? Kontaktieren Sie uns um zu erfahren, wie wir Ihnen helfen können, Ihren Produktionsprozess zu rationalisieren und eine erstklassige Qualitätskontrolle Ihrer Teile zu gewährleisten.

Hey, ich bin Kevin Lee

In den letzten 10 Jahren bin ich in verschiedene Formen der Blechbearbeitung eingetaucht und teile hier coole Erkenntnisse aus meinen Erfahrungen in verschiedenen Werkstätten.

Kontakt aufnehmen

Kevin Lee

Ich verfüge über mehr als zehn Jahre Berufserfahrung in der Blechverarbeitung und bin auf Laserschneiden, Biegen, Schweißen und Oberflächenbehandlungstechniken spezialisiert. Als Technischer Direktor bei Shengen bin ich bestrebt, komplexe Fertigungsherausforderungen zu lösen und Innovation und Qualität in jedem Projekt voranzutreiben.