Viele Ingenieure und Einkäufer stoßen bei rotierenden Teilen auf Qualitätsprobleme - Vibrationen, Taumeln oder unzureichende Passgenauigkeit. Die Ursache ist oft auf geometrische Toleranzen zurückzuführen. Insbesondere Rundlauf und Gesamtrundlauf. Diese beiden GD&T-Kontrollen scheinen ähnlich zu sein, lösen aber unterschiedliche Probleme. Wenn Sie sie verwechseln, funktionieren die Teile möglicherweise nicht wie geplant.

Der Rundlauf kontrolliert die Abweichung an jedem kreisförmigen Querschnitt. Der Gesamtrundlauf kontrolliert die gesamte Oberfläche über die gesamte Länge. Die Rundlaufabweichung konzentriert sich auf die Rundheit an einem Punkt. Der Gesamtrundlauf prüft die Geradheit und Konizität über das gesamte Merkmal.

Bleiben Sie bei mir, wenn Sie einfache Regeln für die Beschriftung, den Aufbau von Lehren und echte Zahlen für Standardgrößen benötigen. So vermeiden Sie Schrott und Rätselraten, bestehen Prüfungen und halten Ihr Band täglich in Bewegung.

Was ist Geometrische Bemaßung und Tolerierung (GD&T)?

GD&T ist eine Methode zur Kontrolle der Form und Position von Teilen. Sie setzt klare Grenzen, damit die Teile zusammenpassen und sich wie vorgesehen bewegen.

Anstatt nur Zahlen für die Größe anzugeben, definiert GD&T auch, wie gerade, flach oder rund eine Oberfläche sein muss. Zur Darstellung dieser Grenzen werden Symbole auf technischen Zeichnungen verwendet.

Rundlauf ist eine Art von Toleranz in GD&T. Sie steuert, wie weit sich eine rotierende Oberfläche von ihrer korrekten Bahn entfernen kann. Wenn sich eine Welle dreht, sollte sie sich gleichmäßig bewegen. Die Rundlaufgenauigkeit prüft, ob ein Taumeln oder eine Verschiebung vorliegt. Eine Messuhr wird zur Messung dieser Bewegung verwendet.

Rundlauf ist wichtig für Teile, die sich drehen oder eng mit anderen Teilen zusammenpassen. Ein zu großer Rundlauf kann zu Geräuschen, zusätzlichem Verschleiß oder sogar zum Ausfall von Teilen führen.

Was ist Rundlauf?

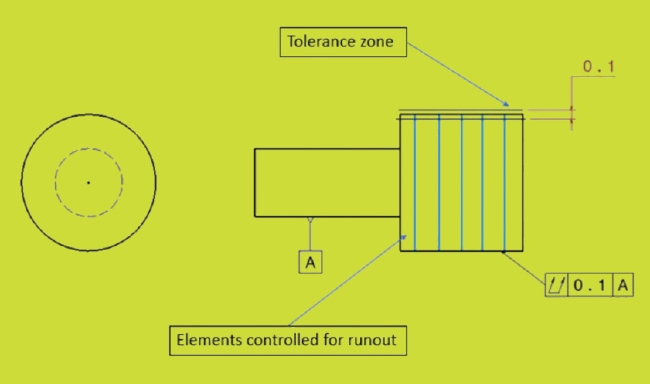

Der Kreisrundlauf ist eine GD&T-Kontrolle für rotierende Teile. Sie begrenzt, wie weit sich eine Oberfläche an einem einzelnen kreisförmigen Querschnitt nach innen und außen bewegt, wenn sich das Teil um eine Bezugsachse dreht. Sie kombiniert Rundheit und Ausrichtung zu dieser Achse für diesen einen Abschnitt. Diese Steuerung gilt für Zylinder, Kegel und Flächen.

Sie kontrolliert nicht die Verjüngung, Krümmung oder Welligkeit entlang der Achse. Die angegebene Toleranz entspricht dem zulässigen Gesamtanzeigerwert (TIR).

Wie wird der Rundlauf gemessen?

Die Prüfer montieren das Teil so, dass es sich um eine Bezugsachse dreht, oft mit Hilfe von Zentrierspitzen, einer Spannzange oder Prismenblöcken.

Sie setzen eine Messuhr senkrecht zur Messrichtung auf die Oberfläche. Nachdem sie die Messuhr auf Null gestellt haben, drehen sie das Teil um eine ganze Umdrehung und notieren die Differenz zwischen dem höchsten und dem niedrigsten Messwert. Diese Differenz ist die TIR.

Sie wiederholen den Vorgang an jeder gewünschten Stelle, um mehrere Abschnitte zu prüfen. Bei der Prüfung einer Fläche positionieren sie den Indikator senkrecht dazu in der Nähe des erforderlichen Radius und führen dieselben Schritte durch.

Schlüsselanwendungen bei mechanischen Komponenten

Rundlauf ist bei Lagerzapfen üblich, bei denen eine reibungslose Rotation wichtig ist. Er wird auch bei Motor- und Pumpenwellen verwendet, um Vibrationen zu verringern, und bei Dichtungsbohrungen oder Stopfbuchsendurchmessern, um einen gleichmäßigen Dichtungskontakt zu gewährleisten. Auch Bremsscheiben, Riemenscheibennuten und Getriebenaben können diese Kontrolle erfordern, um Lärm und Verschleiß zu verringern.

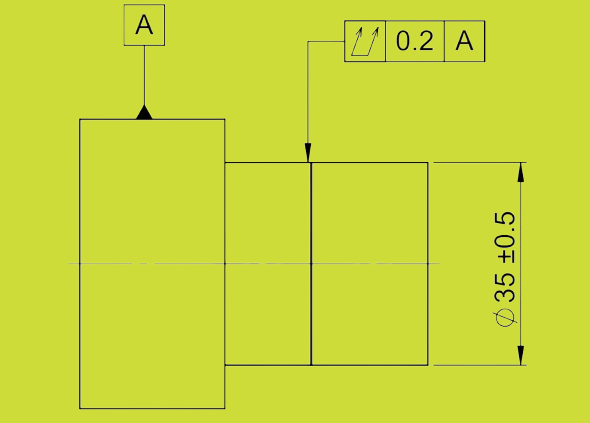

Gebräuchliche Symbole und zeichnerische Darstellungen

Die Zeichnungen zeigen den Rundlauf in einem Feature-Kontrollrahmen mit dem Rundlaufsymbol (einem einzelnen kreisförmigen Pfeil), dem Toleranzwert und dem Bezugsbuchstaben für die Achse. Beispiel: [Rundlaufsymbol] | 0,02 | A.

Eine Führungslinie zeigt auf die kontrollierte Fläche. Die Toleranzzone ist ein Band um jeden gemessenen Kreis; es wird kein Durchmessersymbol verwendet.

Runout verwendet standardmäßig RFS (unabhängig von der Featuregröße). MMC- oder LMC-Modifikatoren werden nicht angewendet.

Wenn mehrere Abschnitte geprüft werden müssen, kann die Zeichnung einen Vermerk wie "Messen an mehreren Stellen" enthalten oder Messpunkte entlang der Länge angeben.

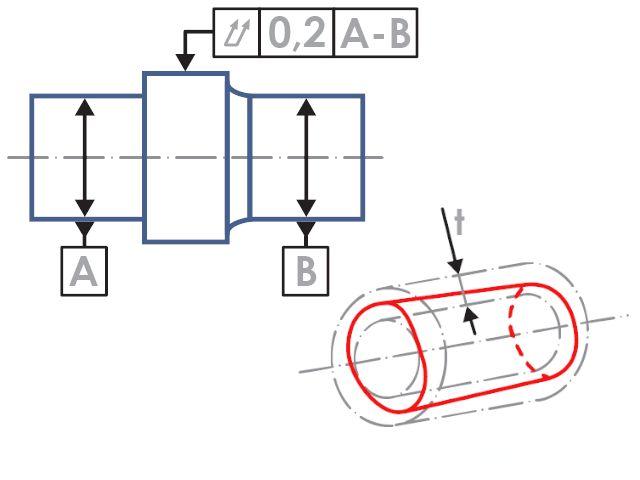

Was ist Gesamtauslauf?

Der Gesamtrundlauf ist eine GD&T-Toleranz, die die Oberflächenabweichung begrenzt, wenn sich ein Teil um eine Bezugsachse dreht. Im Gegensatz zur Rundlauftoleranz, die jeweils einen Querschnitt prüft, wird bei der Gesamtrundlauftoleranz die gesamte Oberfläche in einer einzigen Messung geprüft. Sie kontrolliert gleichzeitig Rundheit, Geradheit und Konizität.

Die Toleranz gilt für jedes kreisförmige Element und die Länge zwischen ihnen. Sie ist strenger als die Rundlauftoleranz und bietet eine genauere Kontrolle für kritische Teile.

Wie wird der Gesamtrundlauf gemessen?

Um den Gesamtrundlauf zu messen, montieren Sie das Teil so, dass es sich um seine Bezugsachse dreht. Setzen Sie eine Messuhr an die Oberfläche. Während sich das Teil dreht, schieben Sie die Messuhr von einem Ende der Oberfläche zum anderen.

Notieren Sie die höchsten und niedrigsten Messwerte während des Prozesses. Der Gesamtindikatorwert (TIR) muss innerhalb der angegebenen Toleranz liegen. Diese Methode misst alle Abweichungen zusammen und zeigt, wie sich die gesamte Oberfläche verhält, nicht nur ein Abschnitt.

Schlüsselanwendungen für rotierende Teile

Der Gesamtauslauf wird verwendet bei PräzisionsschäfteSpindeln und Lagersitze. Sie ist erforderlich, wenn die Form und Ausrichtung der gesamten Oberfläche enge Grenzen einhalten muss. Beispiele hierfür sind Turbinenrotoren, Getriebewellen und Kurbelwellen von Kraftfahrzeugen. Die Verwendung des Gesamtrundlaufs hilft dabei, Unwucht, Vibrationen und Lärm zu vermeiden.

Gebräuchliche Symbole und zeichnerische Darstellungen

In Zeichnungen wird der Gesamtrundlauf in einem Elementkontrollrahmen mit dem Symbol für den Gesamtrundlauf (zwei konzentrische Pfeile), dem Toleranzwert und dem Bezugsbuchstaben angezeigt. Beispiel: [Doppelpfeilsymbol] | 0,01 | A.

Sie wird normalerweise auf zylindrische Flächen angewendet. Die Toleranzzone ist ein 3D-Band, das die gesamte Länge der Oberfläche umgibt und an der Bezugsachse ausgerichtet ist. Wie die kreisförmige Rundlaufabweichung ist sie standardmäßig auf RFS eingestellt (unabhängig von der Featuregröße) und verwendet keine MMC- oder LMC-Modifikatoren.

Verwenden Sie den Gesamtrundlauf, wenn Sie eine vollständige Oberflächenkontrolle benötigen, und nicht nur Messungen an einigen wenigen Punkten.

Kernunterschiede zwischen Rundlauf und Gesamtrundlauf

Rundlauf und Gesamtrundlauf mögen ähnlich erscheinen, aber sie kontrollieren unterschiedliche Merkmale eines Teils. Wenn Sie diese Unterschiede kennen, können Sie die richtige Kontrolle für Ihre Konstruktion oder Prüfung auswählen.

Messumfang und Oberflächenabdeckung

Der Rundlauf misst einen Querschnitt nach dem anderen. Er berücksichtigt nicht die Oberflächenform zwischen den einzelnen Abschnitten. Die Messungen werden nur an bestimmten Punkten vorgenommen.

Der Gesamtrundlauf misst die gesamte Oberfläche über die Länge des Teils. Sie umfasst Rundheit, Geradheit, Konizität und Welligkeit. Dies ermöglicht eine vollständige Oberflächenkontrolle anstelle einer Prüfung an einzelnen Stellen.

Auswirkungen auf die Funktionalität des Teils

Der Rundlauf hält ein Teil an bestimmten Punkten rund. Er reduziert den Taumel, kontrolliert aber nicht die Verjüngung oder den Bogen.

Der Gesamtrundlauf stellt sicher, dass das Teil während der Rotation über seine gesamte Länge gleichmäßig läuft. Er verhindert Rundlaufprobleme auf der gesamten Oberfläche und verringert das Risiko von Geräuschen, Verschleiß oder Leckagen. Verwenden Sie den Gesamtrundlauf, wenn jeder Punkt der Oberfläche genau auf den Bezugspunkt ausgerichtet bleiben muss.

Inspektionsmethoden und -werkzeuge

Beide Kontrollen verwenden eine Messuhr und eine Drehvorrichtung. Die Messuhr bleibt an einer Stelle fixiert, während sich das Teil dreht, um den Rundlauf zu ermitteln. Für den Gesamtrundlauf bewegt sich die Messuhr entlang der Oberfläche, während sich das Teil dreht, und zeichnet die Abweichungen über die Länge auf.

Beide Methoden erfordern stabile Einspannung. Das Teil muss sich genau um die Bezugsachse drehen. Prismen, Zentrierspitzen oder eine Drehmaschine können helfen, es ruhig zu halten.

Unterschiede in der Toleranzzone

Die Toleranzzone ist ein 2D-Kreis an jedem gemessenen Querschnitt in Rundlaufrichtung. Die Oberfläche muss während der Drehung innerhalb dieses Kreises bleiben.

Die Toleranzzone ist ein zylindrisches 3D-Band, das sich über die gesamte Länge des Gesamtrundlaufs erstreckt. Die Oberfläche muss an allen Punkten innerhalb dieses Bandes bleiben.

Der Bereich des Gesamtrundlaufs ist restriktiver, da er alle Abweichungen entlang der Länge umfasst. Dies macht den Gesamtrundlauf zu einer strengeren und umfassenderen Kontrolle.

Faktoren, die die Rundlaufgenauigkeit beeinflussen

Rundlaufmesswerte können sich je nach der Art, wie das Teil gehalten wird, der verwendeten Maschine und der Umgebung ändern. Um genaue Ergebnisse zu erhalten, sollten Sie diese Faktoren während der Prüfung kontrollieren.

Fehler bei der Werkstückmontage und -aufspannung

Die Rundlaufwerte stimmen nicht, wenn das Teil nicht zentriert oder gleichmäßig eingespannt ist. Weiche Backen, ungleichmäßiger Druck oder verschmutzte Kontaktflächen können das Teil leicht verschieben.

Selbst kleine Verschiebungen führen zu erheblichen Messwertveränderungen. Montieren Sie die Teile immer mit genauen Vorrichtungen. Reinigen Sie die Passflächen und verwenden Sie wiederholbare Aufspannungen, um falsche Messwerte zu vermeiden.

Spindelgenauigkeit von Werkzeugmaschinen

Die Maschinenspindel muss sich gleichmäßig drehen. Wenn die Spindel wackelt oder Verschleißerscheinungen aufweist, führt dies zu einem zusätzlichen Rundlauffehler. Dadurch ist es schwierig festzustellen, ob der Fehler vom Teil oder von der Maschine herrührt.

Prüfen Sie die Spindelgenauigkeit, bevor Sie die Teile testen. Verwenden Sie eine Referenzlehre oder ein Musterteil, um die Stabilität der Maschine zu bestätigen.

Oberflächenbeschaffenheit und Unvollkommenheiten

Raue Oberflächen oder Grate den Kontakt der Messuhr beeinträchtigen. Eine Unebenheit oder Vertiefung kann zu falschen Spitzen in der Anzeige führen.

Reinigen Sie die Oberfläche vor der Messung. Entfernen Sie Grate, Rost und Späne. Verwenden Sie für raue Teile eine Sonde mit einer größeren Kontaktspitze, um kleinere Fehler auszugleichen.

Umweltfaktoren wie Temperatur und Vibration

Änderungen der Raumtemperatur können das Teil ausdehnen oder schrumpfen lassen. Selbst ein paar Grad können die Oberfläche verschieben.

Vibrationen von Maschinen in der Nähe können den Prüfaufbau erschüttern. Dadurch wird das Messergebnis durch Rauschen verfälscht. Verwenden Sie stabile Tische und prüfen Sie an einem ruhigen Ort. Lassen Sie die Teile vor der Prüfung Raumtemperatur annehmen.

Bewährte Praktiken für die Angabe des Rundlaufs auf Zeichnungen

Klare und praktische Rundlaufmarkierungen reduzieren Teileausfälle, senken die Kosten und verbessern die Produktionseffizienz. Die folgenden Tipps können helfen, bessere Ergebnisse zu erzielen.

Auswahl der richtigen Toleranz für die Anwendung

Wählen Sie den Rundlauf, wenn die Rundheit an bestimmten Abschnitten ausreicht. Sie eignet sich gut für einfache Wellen, Lagersitze und Bremsscheiben.

Verwenden Sie den Gesamtrundlauf, wenn die gesamte Oberfläche ausgerichtet und glatt bleiben muss. Er eignet sich für lange Wellen, Spindeln und Teile mit engen Dichtungssitzen.

Passen Sie die Toleranzart an die Funktion des Teils an. Vermeiden Sie die Verwendung des Gesamtrundlaufs, wenn der Rundlauf die Aufgabe erfüllt. Dadurch werden zusätzliche Arbeit und Kosten ohne zusätzlichen Nutzen vermieden.

Vermeiden von zu engen Toleranzen

Zu enge Toleranzen erhöhen die Herstellungskosten und können die Produktion verlangsamen. Um extreme Anforderungen zu erfüllen, benötigen die Betriebe unter Umständen präzisere Geräte oder längere Rüstzeiten.

Beginnen Sie mit einem realistischen Wert. Prüfen Sie ähnliche Teile oder Testmuster, um die erforderliche Toleranz zu bestätigen. Wenn 0,05 mm ohne Probleme funktionieren, ist es nicht nötig, 0,01 mm anzugeben.

Kommunikation mit Zulieferern und Inspektoren

Fügen Sie auf der Zeichnung Anmerkungen hinzu, um die Prüfmethode oder den Messort zu erläutern. Fügen Sie Messpunkte, Anforderungen an die Oberflächenbeschaffenheit oder die Ausrichtung des Teils hinzu, wenn sie die Ergebnisse beeinflussen.

Besprechen Sie die Toleranzen mit Ihrem Lieferanten, bevor Sie die Zeichnung fertigstellen. Vergewissern Sie sich, dass er über die Werkzeuge und Verfahren zur Messung und Einhaltung der Anforderungen verfügt.

Geben Sie sowohl 2D- als auch 3D-CAD-Dateien weiter und bitten Sie frühzeitig um Feedback. Dadurch werden Verzögerungen vermieden, Missverständnisse reduziert und sichergestellt, dass das Teil der Zeichnung und den realen Leistungsanforderungen entspricht.

Schlussfolgerung

Der Rundlauf kontrolliert die Rundheit an einzelnen Querschnitten. Der Gesamtrundlauf kontrolliert die gesamte Oberfläche entlang ihrer Länge. Der Rundlauf ist einfacher und eignet sich für die Prüfung von Taumel an bestimmten Punkten. Der Gesamtrundlauf ist strenger und besser für hochpräzise rotierende Teile geeignet. Jedes dieser Verfahren hat seinen Platz in GD&T, je nach Funktion des Teils und Prüfanforderungen.

Suchen Sie fachkundige Unterstützung bei engen Rundlauftoleranzen oder benötigen Sie Teile, die genau Ihren Spezifikationen entsprechen? Kontaktieren Sie uns noch heute. Unser Team kann Ihnen helfen, die richtige Lösung für Ihr Projekt zu finden.

Hey, ich bin Kevin Lee

In den letzten 10 Jahren bin ich in verschiedene Formen der Blechbearbeitung eingetaucht und teile hier coole Erkenntnisse aus meinen Erfahrungen in verschiedenen Werkstätten.

Kontakt aufnehmen

Kevin Lee

Ich verfüge über mehr als zehn Jahre Berufserfahrung in der Blechverarbeitung und bin auf Laserschneiden, Biegen, Schweißen und Oberflächenbehandlungstechniken spezialisiert. Als Technischer Direktor bei Shengen bin ich bestrebt, komplexe Fertigungsherausforderungen zu lösen und Innovation und Qualität in jedem Projekt voranzutreiben.