Wenn Sie ein individuelles Gehäuse entwerfen, ist eine der ersten und wichtigsten Entscheidungen die Wahl des Metalls, das Sie verwenden. Diese Wahl wirkt sich auf fast jeden Teil des Projekts aus. Sie bestimmt, wie stark sich das Gehäuse anfühlt, wie gut es rostfrei ist, wie gut es sich auf einer Abkantpresse formen lässt, wie gut es mit Hitze umgehen kann und wie lange es im Einsatz hält.

Viele Ingenieure erkennen die Auswirkungen der Materialwahl erst, wenn sie den Prototyp testen. Eine Dichtung dichtet möglicherweise nicht, weil der Flansch nicht flach genug ist. Eine Platte staut möglicherweise die Wärme und treibt die Temperaturen höher als geplant. Ein pulverbeschichtetes Teil kann zu leicht abplatzen. Eine Stahlplatte kann innerhalb eines Jahres im Freien rosten. Diese Probleme lassen sich oft auf das Grundmetall zurückführen, nicht auf die Konstruktionsdetails.

Die gute Nachricht ist einfach. Wenn Sie verstehen, wie sich gängige Gehäusemetalle verhalten, können Sie die meisten dieser Probleme frühzeitig vermeiden. So können Sie Zeit und Kosten sparen und unnötige Nacharbeit vermeiden.

Verstehen, wie Ihr Gehäuse verwendet werden soll?

Bevor Sie Metalltypen vergleichen, sollten Sie sich die tatsächliche Umgebung ansehen, in der Ihr Gehäuse eingesetzt werden soll. Die Materialauswahl wird viel klarer, wenn Sie Festigkeit, Korrosionsbeständigkeit, Wärmeverhalten und elektrische Leistung mit den tatsächlichen Betriebsanforderungen abgleichen.

Exposition und Betriebsumgebung

Denken Sie daran, was das Gehäuse täglich ausgesetzt ist. Es kann mit Feuchtigkeit, Regen oder Abwaschzyklen zu tun haben. An manchen Standorten, insbesondere in Küstennähe, kann es Salz ausgesetzt sein. Möglicherweise gibt es große Temperaturschwankungen oder konstante Hitze. Staub, Chemikalien, Öle oder Reinigungsmittel können ebenfalls vorhanden sein. Außerdem sollten Sie sich vergewissern, ob das Gehäuse im Innen- oder Außenbereich aufgestellt wird und welche IP- oder NEMA-Klassifizierung Sie benötigen.

Manche Umgebungen erfordern von vornherein ein korrosionsbeständiges Metall. Andere lassen Ihnen mehr Spielraum, solange die Oberfläche robust ist. Die Anpassung des Korrosionsverhaltens des Metalls an die realen Bedingungen ist eine der sichersten Methoden, um langfristige Ausfälle zu vermeiden.

Mechanische Belastungen und strukturelle Erfordernisse

Sie müssen auch wissen, wie das Gehäuse mit Gewicht und Belastung umgeht. Jedes Material reagiert unterschiedlich auf Belastung, was sich auf die Ausrichtung der Türen, die Festigkeit der Scharniere und die Gesamtsteifigkeit auswirkt.

Nützliche Fragen sind:

- Soll das Gehäuse an der Wand, an einem Mast oder in einem Gestell montiert werden?

- Wird er schwere Innenteile tragen?

- Konzentrieren Scharniere oder Verschlüsse die Kraft auf einen kleinen Bereich?

- Ist das Gehäuse Vibrationen oder Stößen ausgesetzt?

Stahl bietet eine hohe Steifigkeit bei dünnen Dicken. Aluminium ist leichter, braucht aber mehr Dicke, um die Steifigkeit von Stahl zu erreichen. Edelstahl behält seine Festigkeit auch bei steigenden Temperaturen. Diese Unterschiede sind wichtig, wenn Sie flache Flansche, stabile Türen und saubere Dichtungslinien für den IP-Schutz benötigen.

Thermische und Wärmemanagement-Anforderungen

Das Wärmeverhalten wird zu Beginn des Entwurfs leicht übersehen, ist aber bei Gehäusen, die Elektronik oder Leistungsgeräte enthalten, von entscheidender Bedeutung.

- Aluminium leitet die Wärme schnell ab und hilft, heiße Stellen zu vermeiden.

- Stahl hält die Wärme länger und benötigt möglicherweise mehr Belüftung.

- Rostfreier Stahl bleibt auch bei hohen Temperaturen stabil, leitet die Wärme aber nur langsam.

- Kupfer leitet die Wärme sehr gut, ist aber zu weich und zu teuer für Vollverkleidungskörper.

Die Verwendung eines Metalls mit schlechter Wärmeleistung kann Sie dazu zwingen, später Lüftungsöffnungen, Lüfter oder Kühlkörper hinzuzufügen. Viele dieser Zusätze wären nicht nötig, wenn das Basismetall von sich aus gut mit Wärme umgehen könnte.

Erdung, Bonding und EMI-Leistung

Einige Gehäuse müssen die Erdung unterstützen oder die Elektronik vor elektromagnetischen Störungen schützen.

- Stahl bietet eine natürliche magnetische Abschirmung.

- Aluminium leitet gut, benötigt aber eine Konversionsschicht für eine stabile Verbindung.

- Kupfer bietet die beste EMI-Leistung, ist aber für strukturelle Anwendungen nicht geeignet.

- Rostfreier Stahl ist korrosionsbeständig, eignet sich aber nicht für die EMI-Kontrolle.

Wenn Ihr Design empfindliche Elektronik, HF-Signale oder strenge Erdungsanforderungen enthält, wirkt sich das von Ihnen gewählte Metall direkt auf die Konformität und die Testergebnisse aus.

Schlüsselfaktoren, die die Materialleistung beeinflussen

Sobald Sie wissen, wie das Gehäuse verwendet werden soll, können Sie vergleichen, wie sich die einzelnen Metalle bei der Herstellung und im Langzeitbetrieb verhalten.

Stärke und Steifigkeit

Alle Metalle biegen sich, aber das Ausmaß und das Muster hängen vom jeweiligen Material ab.

- Stahl bietet eine hohe Steifigkeit bei dünnen Dicken.

- Aluminium ist leichter, aber flexibler.

- Rostfreier Stahl behält seine Festigkeit auch bei Temperaturschwankungen.

Die Steifigkeit wirkt sich auf die Ausrichtung der Verriegelung, die Türspalte und die Fähigkeit, die Dichtungsflächen flach zu halten, aus.

Umformung, Biegen und Rückfederung

In diesem Bereich gibt es viele versteckte Designprobleme.

- Stahl biegt sauber und hält die Winkel gut.

- Aluminium lässt sich leicht biegen, hat aber mehr Rückfederung.

- Rostfreier Stahl benötigt eine höhere Kraft und größere Biegeradien.

Falsche Biegeannahmen können zu verzogenen Flanschen, verdrehten Kanten oder unzureichender Abdichtung führen.

Schweißbarkeit und Hardware-Kompatibilität

Unterschiedliche Metalle erfordern unterschiedliche Verbindungsmethoden.

- Stahl schweißt leicht und kontrolliert die Verzerrung gut.

- Rostfreier Stahl lässt sich gut schweißen, erfordert aber eine sorgfältige Wärmekontrolle.

- Aluminiumschweißen erfordert Oxidreinigung und stabile Hitze.

- Einsätze wie PEM-Muttern verhalten sich je nach Metallhärte unterschiedlich.

Diese Unterschiede sind bei komplexen Baugruppen oder Konstruktionen mit vielen Verbindungselementen von Bedeutung.

Veredelungsoptionen und Beschichtungshaftung

Das unedle Metall beeinflusst, was Ausrüstungen Sie verwenden können und wie lange sie halten.

- Stahl und verzinkt akzeptieren Pulverbeschichtung sehr gut.

- Aluminiumstützen Eloxieren, Bürsten, Pulverbeschichtung oder Klarlackierung.

- Wenn es auf das Aussehen ankommt, kann rostfreier Stahl blank bleiben.

Eine gute Oberfläche verbessert die Haltbarkeit, aber erst ein Metall, das diese Oberfläche unterstützt, gewährleistet eine lange Lebensdauer.

Kosten vs. Lebenserwartung

Die Kosten umfassen mehr als nur den Materialpreis. Sie umfassen:

- Fertigstellung

- Zeit für die Herstellung

- Werkzeugverschleiß

- Versandgewicht

- Erwartete Nutzungsdauer

Ein Metall, das anfangs teurer ist, kann im Laufe der Zeit billiger sein, wenn es Korrosionsprobleme vermeidet, das Gewicht reduziert, die Zuverlässigkeit erhöht oder die Zertifizierung erleichtert.

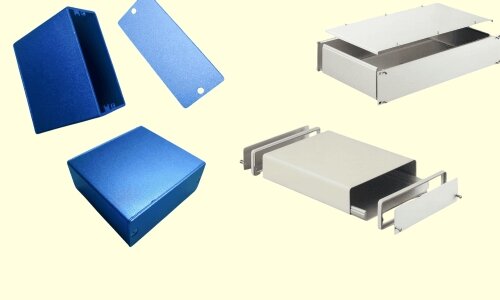

Die gängigsten Metalle für kundenspezifische Gehäuse im Vergleich

Jedes Metall hat seine eigenen Stärken. Jedes Metall hat aber auch seine Grenzen, die Sie kennen sollten, bevor Sie eine endgültige Entscheidung treffen. In den folgenden Abschnitten werden die von Ingenieuren am häufigsten verwendeten Metalle vorgestellt und erläutert, wie sie sich auf Leistung, Fertigung und Kosten auswirken.

Kaltgewalzter Stahl (CRS)

Kaltgewalzter Stahl ist nach wie vor eines der am häufigsten verwendeten Gehäusematerialien. Er bietet eine zuverlässige Mischung aus Festigkeit, Steifigkeit und leichter Verformbarkeit zu einem niedrigen Preis.

CRS formt scharfe Biegungen mit geringer Rückfederung. Es hält enge Toleranzen beim Stanzen und Laserschneiden. Es schweißt gut und erzeugt gleichmäßige Nähte. Es bleibt auch bei dünnen Dicken steif und eignet sich gut für die Pulverbeschichtung für eine glatte und dauerhafte Oberfläche.

CRS rostet schnell, wenn es offen liegt. Selbst eine kurzfristige Lagerung kann zu Oberflächenkorrosion führen. Jede Konstruktion, die für den Einsatz in feuchten Räumen oder im Freien vorgesehen ist, muss pulverbeschichtet, beschichtet oder mit einer anderen Schutzschicht versehen werden.

Am besten für:

- Kostensensible Projekte

- Ausrüstung für Innenräume

- Strukturelle Rahmen

- Gehäuse, die eine hohe Steifigkeit bei niedrigen Kosten erfordern

Zinkbeschichteter / galvanisierter Stahl

Verzinkter Stahl basiert auf der gleichen Grundlage wie CRS, enthält jedoch eine Zink-Eisen-Schicht, die die Korrosionsbeständigkeit und die Farbhaftung verbessert.

Diese Beschichtung bietet starken Schutz in feuchten oder halboffenen Bereichen. Sie verbindet sich gut mit der Pulverbeschichtung und bleibt beim Formen und Biegen stabil. Bei korrekter Verarbeitung behält sie im Laufe der Zeit ein sauberes Aussehen. Die Zink-Eisen-Schicht reduziert auch die Rostbildung, wodurch das Gehäuse länger hält als normales CRS.

Die Beschichtung erhöht die Oberflächenhärte geringfügig. Die Werkzeuge verschleißen bei hohen Stückzahlen möglicherweise schneller, aber die meisten Verarbeiter sehen dies als kleinen Kompromiss im Vergleich zum Gewinn an Korrosionsbeständigkeit.

Am besten für:

- Semi-Outdoor-Installationen

- Feuchte Industriestandorte

- Elektro- oder Telekommunikationsschränke

- Projekte, die eine lange Lebensdauer bei moderaten Kosten erfordern

Rostfreier Stahl

Edelstahl ist die erste Wahl, wenn Korrosionsbeständigkeit, lange Lebensdauer und ein sauberes Aussehen wichtiger sind als der Materialpreis. Seine Chromschicht schützt die Oberfläche und repariert sich selbst, wenn sie zerkratzt wird.

Rostfreier Stahl ist korrosionsbeständig in rauen Außen- und Küstenumgebungen. Er behält seine Festigkeit über einen weiten Temperaturbereich bei. Er bleibt flach und starr, was für abgedichtete Konstruktionen hilfreich ist. Er eignet sich auch gut für den Einsatz in Wasch- und Sanitärbereichen. Bei vielen Projekten wird rostfreier Stahl unbehandelt gelassen, weil er bereits professionell aussieht.

Nichtrostender Stahl benötigt mehr Kraft zum Biegen. Das Schweißen erfordert eine sorgfältige Wärmekontrolle, um Verformungen oder Verfärbungen zu vermeiden. Außerdem ist er teurer als Aluminium oder Stahl. Dennoch gleicht seine langfristige Leistung die höheren Anschaffungskosten oft wieder aus.

Am besten für:

- Harter Einsatz im Freien

- Küstenumgebungen

- Chemische Belastung

- Medizinische, lebensmitteltechnische und sanitäre Geräte

- High-End-Gehäuse, bei denen das Aussehen zählt

Aluminium

Aluminium ist leicht, korrosionsbeständig und leitet Wärme gut ab. Diese Eigenschaften machen es zu einer guten Wahl für elektronische und tragbare Gehäuse.

Aufgrund seiner Oxidschicht ist es von Natur aus korrosionsbeständig. Aluminium leitet Wärme gut ab und hilft bei der Kühlung interner Komponenten. Es lässt sich sauber biegen und eignet sich für viele Oberflächenbehandlungen, wie Eloxieren, Bürsten und Pulverbeschichten. Außerdem lässt es sich leicht bearbeiten, lasern und stanzen.

Aluminium ist weicher als Stahl, so dass sich dünne Platten biegen können. Viele Designer erhöhen die Dicke, um die Steifigkeit zu verbessern. Außerdem kommt es beim Biegen zu einer stärkeren Rückfederung, so dass Anpassungen der Werkzeuge erforderlich sind.

Am besten für:

- Leichte oder tragbare Konstruktionen

- Wärmeerzeugende Elektronik

- Innen- und Außeneinsatz

- Gestellmontierte Systeme

- Projekte, die Korrosionsbeständigkeit bei geringem Gewicht erfordern

Kupfer (Spezialisierte Anwendungen)

Kupfer wird in der Regel nicht für Vollgehäuse verwendet, bietet aber einzigartige Eigenschaften für bestimmte technische Anforderungen.

Kupfer bietet eine hervorragende elektrische Leitfähigkeit. Es bietet eine starke EMI- und RF-Abschirmung. Außerdem leitet es Wärme schnell ab, was es für Wärmeplatten oder -verteiler nützlich macht.

Man wird selten ein komplettes Gehäuse aus Kupfer bauen, weil es weich und teuer ist. Stattdessen wird es im Inneren des Gehäuses für EMI-Schichten, Stromschienen, Wärmespreizer oder Erdungsteile verwendet.

Am besten für:

- Hochfrequenzelektronik

- EMI-empfindliche Systeme

- Interne Erdung oder thermische Komponenten

| Werkstoff | Stärken | Beschränkungen | Am besten für |

|---|---|---|---|

| Kaltgewalzter Stahl (CRS) | Hohe Steifigkeit; saubere Biegungen; gute Schweißbarkeit; niedrige Kosten | Rostet schnell ohne Beschichtung; Verwendung in Innenräumen, wenn nicht lackiert | Kostensensible Projekte; Innenausstattung; Tragwerke |

| Zinkbeschichteter / galvanisierter Stahl | Gute Korrosionsbeständigkeit; starke Farbhaftung; stabile Formgebung | Etwas härtere Oberfläche; kann den Werkzeugverschleiß erhöhen | Verwendung im Außenbereich; feuchte Umgebungen; Elektro-/Telekommunikationsschränke |

| Rostfreier Stahl | Ausgezeichnete Korrosionsbeständigkeit; starkes Erscheinungsbild; steif unter Last | Höhere Kosten; schwieriger zu biegen; Schweißen erfordert Wärmekontrolle | Raue Außenbereiche; Küstenstandorte; Sanitärausrüstung; Premium-Gehäuse |

| Aluminium | Leichtes Gewicht; korrosionsbeständig; gute Wärmeableitung; leicht zu bearbeiten | Weicheres Material; biegt sich bei dünnen Dicken; höhere Rückfederung | Tragbare Geräte; wärmeerzeugende Elektronik; Regalsysteme; Innen-/Außeneinsatz |

| Kupfer | Erstklassige Leitfähigkeit; großartige EMI-Abschirmung; hervorragende Wärmeausbreitung | Sehr weich; teuer; nicht strukturell | Hochfrequenzgeräte; EMI-Abschirmungen; Erdungsplatten; thermische Komponenten |

Die Auswahl des besten Metalls: Schritt-für-Schritt-Rahmen

Ein klarer Prozess macht die Auswahl von Metallen viel einfacher. Anstatt sofort zu fragen: "Stahl oder Aluminium?", gehen Sie diese Schritte durch und lassen Sie sich bei der Antwort von den Anforderungen leiten.

Schritt 1: Definition der Umwelt- und mechanischen Bedingungen

Beginnen Sie mit der realen Welt, nicht mit der gedanklichen Liste. Wo wird das Gehege leben? Im Haus oder im Freien? Ist es Salz, Chemikalien, Wasser oder starkem Staub ausgesetzt? Welchen Arten von Vibrationen, Stößen oder Schlägen wird es ausgesetzt sein?

Diese Antworten entscheiden darüber, wie viel Korrosionsbeständigkeit, Steifigkeit und Zähigkeit Sie benötigen, bevor Sie sich Materialdatenblätter ansehen.

Schritt 2: Überprüfung der strukturellen Erfordernisse und Belastungspfade

Als Nächstes sollten Sie sich überlegen, wie das Gehäuse die Last tragen soll. Trägt er schwere Komponenten, Montageschienen oder Türen, die zuschlagen? Gibt es freitragende Teile oder an der Wand befestigte Halterungen?

Ermitteln Sie die Hauptbelastungspfade und entscheiden Sie dann, wie viel Steifigkeit Sie in Platten, Flanschen und Verstärkungen benötigen. Dadurch lassen sich die Optionen für die Dicke und das Material schnell eingrenzen.

Schritt 3: Anpassung der Materialien an die thermischen und EMI-Anforderungen

Schauen Sie sich nun Wärme und Lärm an. Erzeugen interne Teile kontinuierlich Wärme? Brauchen Sie das Gehäuse, um diese Wärme zu verteilen oder abzuführen? Gibt es EMI- oder Erdungsanforderungen von Kunden oder Normen?

Aluminium und Kupfer zeichnen sich durch ihre thermische und EMI-Leistung aus. Stahl hilft bei der magnetischen Abschirmung. Diese Anforderungen führen oft dazu, dass man sich für oder gegen bestimmte Metalle entscheidet.

Schritt 4: Bewertung der Verarbeitungs- und Endbearbeitungsprozesse

Prüfen Sie anhand einer kurzen Liste von Metallen, wie sie sich in der Werkstatt verhalten. Kann das Material in den von Ihnen gewünschten Radien gebogen werden? Lässt es sich leicht schweißen? Funktioniert das Beschichtungs- oder Eloxalverfahren gut auf dem gewählten Metall?

Sprechen Sie mit Ihrem Verarbeiter über Abkantpressen, Schweißverfahren, Beschlagoptionen und Oberflächenbehandlungssysteme. Ein Metall, das auf dem Papier perfekt aussieht, aber den Prozess bekämpft, bedeutet zusätzlichen Zeit- und Kostenaufwand.

Schritt 5: Vergleich von Kosten und Lebenszyklusleistung

Bleiben Sie nicht beim Rohmaterialpreis stehen. Berücksichtigen Sie Blechdicke, Nachbearbeitungskosten, Werkzeugverschleiß, Montagezeit und erwartete Lebensdauer. Ein etwas teureres Material kann über zehn Jahre hinweg billiger sein, wenn es Korrosion, Nacharbeit und Ausfälle vor Ort vermeidet.

Vergleichen Sie die Optionen anhand der Gesamtbetriebskosten und nicht nur anhand des Preises pro kg oder pro Blatt.

Schritt 6: Validierung mit Prototypen oder Analysen

Überprüfen Sie schließlich Ihre Wahl. Erstellen Sie Prototypen, um Steifigkeit, Passform, Abdichtung und Handhabung zu prüfen. Verwenden Sie bei kritischen Designs FEA, um Spannung und Durchbiegung zu untersuchen, oder CFD/Thermoanalyse, um Luftstrom und Temperatur zu untersuchen.

Nutzen Sie das Gelernte, um die Dicke, die Verstärkungen oder sogar die Wahl des Metalls selbst abzustimmen, bevor Sie die Produktion in Angriff nehmen.

Schlussfolgerung

Die Wahl des richtigen Metalls für ein kundenspezifisches Gehäuse ist kein Ratespiel. Es ist eine technische Entscheidung, die auf der Umgebung, den Fertigungsanforderungen, dem Gewicht, der Haltbarkeit und der langfristigen Leistung basiert. Wenn Sie verstehen, wie sich die einzelnen Metalle verhalten, ist die beste Option leicht zu erkennen.

Wenn Sie an einem neuen Gehäuse arbeiten oder ein bestehendes verbessern wollen, kann Ihnen unser Ingenieurteam helfen. Sie können Ihre Zeichnungen, Materialideen oder Umweltbedürfnisse mitteilen. Sie erhalten von uns eine klare und praktische Empfehlung, die für die Produktion geeignet ist.

Hey, ich bin Kevin Lee

In den letzten 10 Jahren bin ich in verschiedene Formen der Blechbearbeitung eingetaucht und teile hier coole Erkenntnisse aus meinen Erfahrungen in verschiedenen Werkstätten.

Kontakt aufnehmen

Kevin Lee

Ich verfüge über mehr als zehn Jahre Berufserfahrung in der Blechverarbeitung und bin auf Laserschneiden, Biegen, Schweißen und Oberflächenbehandlungstechniken spezialisiert. Als Technischer Direktor bei Shengen bin ich bestrebt, komplexe Fertigungsherausforderungen zu lösen und Innovation und Qualität in jedem Projekt voranzutreiben.