Metallteile benötigen oft präzise Löcher mit engen Toleranzen. Bohren funktioniert in vielen Fällen, aber manche Löcher müssen noch genauer sein und glatter werden. Die Bohrbearbeitung schafft hier Abhilfe. Ohne sie passen die Teile möglicherweise nicht richtig, was zu Ausrichtungsproblemen und schwachen Verbindungen führt. Wenn Sie in der Metallverarbeitung tätig sind, ist das Verständnis des Bohrens ein Muss.

Bei der Bohrungsbearbeitung werden vorhandene Löcher vergrößert, um die Genauigkeit und Oberflächengüte zu verbessern. Dabei wird nur wenig Material abgetragen, aber sichergestellt, dass die Bohrung genau den Anforderungen an Größe, Rundheit und Ausrichtung entspricht. CNC-Maschinen und Bohrwerke führen diesen Prozess mit hoher Präzision durch.

Untersuchen wir, wie das Ausbohren funktioniert, welche Arten es gibt und wann Sie es für Ihre Projekte einsetzen sollten.

Grundlagen der Bohrungsbearbeitung

Die Bohrungsbearbeitung gewährleistet Präzision bei der Vergrößerung und Verfeinerung von Bohrungen. Im Folgenden werden die wichtigsten Aspekte dieses Bearbeitungsprozesses erläutert.

Was ist langweilig?

Aufbohren ist eine Bearbeitungsmethode, mit der vorhandene Löcher vergrößert und verbessert werden. Im Gegensatz zum Bohren, bei dem neue Löcher entstehen, wird beim Aufbohren Material aus einem vorgebohrten oder gegossenen Loch entfernt, wodurch die Größe, die Oberflächengüte und die Genauigkeit des Lochs verbessert werden.

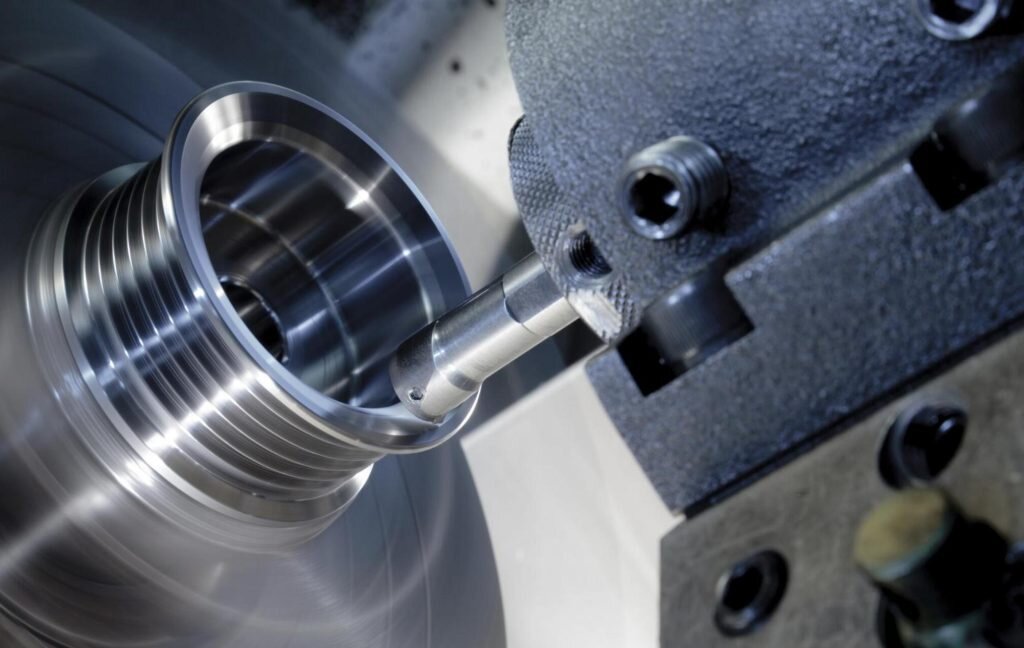

Bei diesem Verfahren rotiert ein Einpunktschneidwerkzeug in einer Bohrung und führt dabei kontrollierte Bewegungen aus. Dabei dreht sich entweder das Werkzeug (bei Drehbänken) oder das Werkstück (bei Bohrwerken). Durch diese kontrollierte Schnittbewegung werden Löcher mit hervorragender Rundheit, Geradheit und Oberflächenqualität erzeugt.

Schlüsselkomponenten beim Bohren

Der Erfolg der Bohrungsbearbeitung hängt von den verwendeten Werkzeugen und Komponenten ab. Hier ist eine Aufschlüsselung der wichtigsten Teile:

Bohrstangen

Bohrstangen halten das Schneidwerkzeug und sorgen für Stabilität während des Bearbeitungsprozesses. Sie sind in verschiedenen Längen und Durchmessern erhältlich, um unterschiedlichen Lochgrößen und -tiefen gerecht zu werden.

Schneidwerkzeuge und Einsätze

Schneidwerkzeuge entfernen Material aus dem Loch. Die Einsätze und austauschbaren Spitzen der Werkzeuge sind in verschiedenen Formen und Materialien erhältlich, um unterschiedliche Aufgaben und Materialien zu bewältigen.

Werkzeughalter und -aufsätze

Werkzeughalter sichern die Schneidwerkzeuge und Bohrstangen an ihrem Platz. Sie sorgen für die richtige Ausrichtung und Stabilität, die für genaue Ergebnisse entscheidend sind.

Wie funktioniert die Bohrungsbearbeitung?

Beim Aufbohren werden spezielle Werkzeuge verwendet, um Material aus dem Inneren eines Lochs zu entfernen. Das Verfahren beginnt mit einem vorgebohrten Loch. Eine Bohrstange mit einem Schneidwerkzeug wird in das Loch eingeführt. Die Stange rotiert und bewegt sich entlang der Achse des Lochs, wobei dünne Materialschichten abgetragen werden, um die gewünschte Größe und Oberfläche zu erreichen.

Die Maschine, die die Bohrstange steuert, sorgt für Präzision. Sie stellt die Position und die Geschwindigkeit des Werkzeugs so ein, dass die genauen Spezifikationen eingehalten werden. Dieses Maß an Kontrolle macht die stumpfe Bearbeitung ideal für die Herstellung von Löchern mit engen Toleranzen.

Wann sollten Sie die Bohrungsbearbeitung einsetzen?

Die Bohrungsbearbeitung eignet sich am besten für bestimmte Situationen. Hier ist sie am besten geeignet:

- Hohe Präzisionsanforderungen: Wenn Ihr Projekt enge Toleranzen erfordert, gewährleistet die Bohrungsbearbeitung, dass der Durchmesser und die Rundheit der Bohrung genau den Spezifikationen entsprechen.

- Glatte Oberflächenausführungen: Beim Bohren entsteht eine glattere Oberfläche als beim Bohren, so dass kein zusätzliches Polieren erforderlich ist.

- Vergrößerung bestehender Löcher: Das Bohren ist die ideale Wahl, wenn Sie die Größe eines Lochs ändern müssen, ohne seine Ausrichtung zu beeinträchtigen.

Bohrungsbearbeitung: Pro und Kontra

Die Bohrungsbearbeitung gewährleistet Präzision, aber wie jedes Verfahren hat sie Stärken und Schwächen. Beide zu verstehen, hilft bei der Auswahl der richtigen Methode für ein Projekt.

Pro

- Hohe Genauigkeit: Erzielt enge Toleranzen und präzise Lochabmessungen.

- Glatte Oberfläche: Verbessert die Lochqualität durch Verringerung der Rauheit.

- Flexibilität: Arbeitet mit verschiedenen Materialien, darunter Metalle und Kunststoffe.

- Personalisierung: Passt die Lochgröße und -form nach Bedarf an.

- Bessere Ausrichtung: Stellt den Rundlauf und die Passgenauigkeit der montierten Teile sicher.

Nachteile

- Langsamerer Prozess: Dies dauert länger als das Bohren, insbesondere bei tiefen Löchern.

- Höhere Kosten: Erfordert Spezialwerkzeuge und geschultes Personal.

- Begrenzt für kleine Löcher: Weniger wirksam bei kleinen Durchmessern.

- Risiko der Werkzeugverformung: Längere Bohrstangen können Vibrationen und Genauigkeitsprobleme verursachen.

Arten von Bohrmaschinen

Es gibt verschiedene Arten von Bohrmaschinen, die jeweils für bestimmte Aufgaben und Anwendungen konzipiert sind. Hier ein Überblick über die gängigsten Typen:

Horizontal-Bohrmaschinen

Horizontalbohrmaschinen sind für große, schwere oder breite Bauteile konzipiert. Die Bohrstange bewegt sich horizontal, was die Arbeit an Teilen wie Motorblöcken, Getrieben oder Rahmen erleichtert.

- Beste für: Große Teile, große Flächen und Anwendungen, die eine horizontale Ausrichtung erfordern.

- Vorteile: Bewältigt schwere Lasten, bietet Stabilität für große Werkstücke und bietet Flexibilität bei der Bearbeitung.

Vertikal-Bohrmaschinen

Vertikalbohrmaschinen werden für hohe oder zylindrische Teile verwendet. Die Bohrstange bewegt sich vertikal, ideal für die Bearbeitung von tiefen Löchern oder großen Durchmessern.

- Beste für: Hohe oder zylindrische Bauteile, wie Turbinengehäuse oder große Rohre.

- Vorteile: Hervorragend geeignet für tiefe Löcher, bietet einen besseren Zugang zum Werkstück und gewährleistet eine präzise vertikale Ausrichtung.

Tisch-Bohrmaschine

Tischbohrmaschinen verfügen über einen beweglichen Tisch, der das Werkstück hält. Der Tisch kann in mehrere Richtungen bewegt werden, was eine präzise Positionierung und Bearbeitung ermöglicht.

- Beste für: Mittlere bis große Teile, die eine mehrachsige Bearbeitung erfordern.

- Vorteile: Bietet Flexibilität bei der Positionierung, bewältigt komplexe Formen und bietet hohe Genauigkeit.

Präzisions-Bohrmaschine

Präzisionsbohrmaschinen sind für hochpräzise Aufgaben konzipiert. Sie werden häufig in Branchen wie der Luft- und Raumfahrt und der Automobilindustrie eingesetzt, wo enge Toleranzen entscheidend sind.

- Beste für: Anwendungen, die extreme Präzision erfordern, wie z. B. Lager, Buchsen oder Motorkomponenten.

- Vorteile: Unerreichte Genauigkeit, glatte Oberflächen und gleichbleibende Ergebnisse bei Projekten mit hohen Toleranzen.

Anwendungen der Bohrungsbearbeitung

Die Bohrungsbearbeitung ist ein vielseitiges Verfahren, das in verschiedenen Branchen eingesetzt wird, um Präzision und Qualität zu erreichen. Hier sehen Sie, wie es in den wichtigsten Branchen eingesetzt wird:

Luft- und Raumfahrt

In der Luft- und Raumfahrtindustrie werden außergewöhnlich hohe Präzision und Zuverlässigkeit verlangt. Die Bohrungsbearbeitung wird zur Herstellung kritischer Komponenten verwendet, wie z. B.:

- Motorgehäuse: Sorgt für präzise Ausrichtung und glatte Oberflächen bei Turbinentriebwerken.

- Fahrwerkskomponenten: Stellt präzise Löcher für Wellen und Lager her.

- Strukturelle Teile: Verfeinert Löcher in Flugzeugrahmen und -flügeln für die richtige Montage.

Automobilherstellung

In der Automobilindustrie ist die Bohrungsbearbeitung für die Herstellung von Motor- und Getriebekomponenten unerlässlich. Zu den wichtigsten Anwendungen gehören:

- Motor-Zylinder: Erzielt präzise Bohrungsgrößen und glatte Oberflächen für optimale Motorleistung.

- Getriebegehäuse: Gewährleistet die genaue Ausrichtung von Zahnrädern und Wellen.

- Bremssysteme: Erzeugt präzise Löcher für Bremssättel und Bremsscheiben.

Schwere Maschinerie

Im Schwermaschinenbau ist die Bohrungsbearbeitung für wichtige, langlebige Komponenten unerlässlich. Häufige Anwendungen sind:

- Hydraulische Zylinder: Erzeugt glatte, präzise Bohrungen für Kolben und Dichtungen.

- Getriebe: Sorgt für eine präzise Ausrichtung von Zahnrädern und Wellen.

- Baumaschinen: Verfeinert Löcher in RahmenAusleger und andere Konstruktionsteile.

Produktion medizinischer Geräte

In der medizinischen Industrie werden hochpräzise Bauteile für Geräte und Ausrüstungen benötigt. Die Bohrungsbearbeitung wird zur Herstellung verwendet:

- Implantate: Stellt präzise Löcher für Schrauben und Beschläge in orthopädischen Implantaten her.

- Chirurgische Instrumente: Sorgt für genaue Abmessungen von Werkzeugen wie Skalpellen und Pinzetten.

- Diagnostische Ausrüstung: Veredelung von Komponenten für bildgebende Geräte und andere medizinische Geräte.

Wie unterscheidet sich das Aufbohren vom Bohren und Reiben?

Aufbohren, Bohren und Reiben sind allesamt Verfahren zur Herstellung von Löchern, aber jedes dient einem anderen Zweck. Die Kenntnis ihrer Unterschiede hilft bei der Auswahl der richtigen Methode für bestimmte Bearbeitungsanforderungen.

- Bohren: Erzeugt ein neues Loch mit Hilfe eines rotierenden Bohrers. Es ist der erste Schritt bei der Herstellung von Löchern, aber nicht sehr präzise.

- Langweilig: Vergrößert und verfeinert ein vorhandenes Loch mit einem Einpunktschneidwerkzeug. Es verbessert die Genauigkeit, die Rundheit und die Oberflächengüte.

- Reiben: Zur Feinabstimmung des Durchmessers und der Oberflächenqualität eines Lochs nach dem Bohren oder Ausbohren. Es wird eine kleine Menge Material abgetragen, um eine präzise Passung zu erreichen.

Wesentliche Unterschiede

| Prozess | Zweck | Verwendetes Werkzeug | Präzisionsniveau | Anmeldung |

|---|---|---|---|---|

| Bohren | Erzeugt ein Loch | Bohrer | Niedrig | Löcher machen allgemein |

| Langweilig | Vergrößert und verbessert ein Loch | Ein-Punkt-Schneidwerkzeug | Hoch | Präzisionsbearbeitung |

| Reiben | Beendet und verfeinert ein Loch | Mehrkantenreibahle | Sehr hoch | Teile mit engen Toleranzen |

Herausforderungen und Lösungen beim Bohren

Die Bohrungsbearbeitung kann sehr effektiv sein, birgt aber auch eine Reihe von Herausforderungen. Hier ein Blick auf häufige Probleme und praktische Lösungen zur Verbesserung von Genauigkeit und Ergebnissen.

Häufige Probleme bei Bohrvorgängen

Werkzeugdurchbiegung und Rattern

Die Werkzeugdurchbiegung entsteht, wenn sich die Bohrstange unter Druck verbiegt, was zu ungenauen Bohrungen führt. Rütteln tritt auf, wenn das Werkzeug übermäßig vibriert, was zu schlechter Oberflächengüte und Werkzeugverschleiß führt.

- Ursachen: Lange Bohrstangen, unsachgemäße Werkzeugeinstellung oder hohe Schnittkräfte.

- Auswirkungen: Geringere Präzision, raue Oberflächen und kürzere Werkzeugstandzeiten.

Schlechte Oberflächenbeschaffenheit

Eine ungleichmäßige Oberflächengüte kann durch falsche Einstellungen, Vibrationen oder abgenutzte Schneidwerkzeuge entstehen.

- Ursachen: Falsche Vorschubgeschwindigkeiten, Werkzeugverschleiß oder eine instabile Maschineneinstellung.

- Auswirkungen: Die Teile entsprechen möglicherweise nicht den Qualitätsstandards und erfordern zusätzliche Nacharbeit.

Ungenaue Bohrlochabmessungen

Aufgrund von Fehlern bei der Positionierung des Werkzeugs oder der Maschinenkalibrierung können die Löcher zu groß, zu klein oder nicht ausgerichtet sein.

- Ursachen: Falsche Werkzeuggröße, falsche Ausrichtung der Maschine oder Wärmeausdehnung.

- Auswirkungen: Die Teile passen möglicherweise nicht richtig zusammen, was zu Problemen bei der Montage führt.

Bewährte Praktiken zur Verbesserung der Bohrungsgenauigkeit

Werkzeugauswahl und -einrichtung

Die Wahl der richtigen Werkzeuge und deren korrekte Einstellung sind entscheidend für die Präzision.

- Kürzere Bohrstangen verwenden: Kürzere Stangen verringern die Durchbiegung und verbessern die Stabilität.

- Wählen Sie die richtigen Schneidwerkzeuge: Verwenden Sie scharfe, hochwertige Schneidplatten, die für die Bearbeitung von Material ausgelegt sind.

- Korrekte Ausrichtung der Werkzeuge: Um Fehler zu vermeiden, achten Sie darauf, dass das Werkzeug auf die Achse der Bohrung ausgerichtet ist.

Techniken zur Schwingungsdämpfung

Die Verringerung der Vibrationen verbessert die Oberflächengüte und die Lebensdauer der Werkzeuge.

- Verwendung gedämpfter Bohrstangen: Diese Stäbe absorbieren Vibrationen und reduzieren das Klappern.

- Optimieren der Schnittparameter: Stellen Sie Geschwindigkeit, Vorschub und Schnitttiefe ein, um Vibrationen zu minimieren.

- Werkstücke sichern: Stellen Sie sicher, dass das Werkstück fest eingespannt ist, um Bewegungen während der Bearbeitung zu verhindern.

Mess- und Inspektionsmethoden

Regelmäßige Messungen und Kontrollen gewährleisten, dass die Löcher den Spezifikationen entsprechen.

- Verwenden Sie Präzisionsmesswerkzeuge: Werkzeuge wie Bohrungsmessgeräte oder Mikrometer helfen bei der Überprüfung der Lochabmessungen.

- Prüfung während der Bearbeitung: Überprüfen Sie die Lochabmessungen während der Bearbeitung, um Fehler frühzeitig zu erkennen.

Schlussfolgerung

Die Bohrungsbearbeitung ist für die Herstellung präziser, hochwertiger Löcher in der Fertigung unerlässlich. Sie verfeinert und vergrößert bereits vorhandene Löcher und sorgt für Genauigkeit, glatte Oberflächen und korrekte Ausrichtung. Verschiedene Bohrverfahren und Maschinen eignen sich für unterschiedliche Anwendungen, von der Luft- und Raumfahrt bis hin zu medizinischen Geräten.

Wenn Sie eine zuverlässige Bohrungsbearbeitung für Ihre Projekte benötigen, bieten wir Ihnen hochpräzise Lösungen, die auf Ihre Bedürfnisse zugeschnitten sind. Kontaktieren Sie uns heute, um Ihre Anforderungen zu besprechen und ein wettbewerbsfähiges Angebot zu erhalten!

Hey, ich bin Kevin Lee

In den letzten 10 Jahren bin ich in verschiedene Formen der Blechbearbeitung eingetaucht und teile hier coole Erkenntnisse aus meinen Erfahrungen in verschiedenen Werkstätten.

Kontakt aufnehmen

Kevin Lee

Ich verfüge über mehr als zehn Jahre Berufserfahrung in der Blechverarbeitung und bin auf Laserschneiden, Biegen, Schweißen und Oberflächenbehandlungstechniken spezialisiert. Als Technischer Direktor bei Shengen bin ich bestrebt, komplexe Fertigungsherausforderungen zu lösen und Innovation und Qualität in jedem Projekt voranzutreiben.