Automobilhersteller sehen sich mit steigenden Kosten und engen Produktionsplänen konfrontiert. Viele haben Schwierigkeiten, zuverlässige Blechbearbeitungsdienste zu finden, die rechtzeitig hochwertige Teile liefern. Mit der richtigen Kombination von Techniken und Materialien lassen sich langlebige Automobilkomponenten herstellen und gleichzeitig die Kosten niedrig halten.

In der Kfz-Blechverarbeitung wird Metall durch Schneiden, Biegen und Schweißen zu Autoteilen geformt. Zu den gängigen Materialien gehören Stahl, Aluminium und Titan. Jedes Material hat einzigartige Eigenschaften, die sich für bestimmte Teile wie Karosserieteile oder Rahmen eignen.

Die Automobilindustrie benötigt Prototypenteile für neue Konstruktionen und Serienbauteile für die Fahrzeugmontage. Untersuchen wir die wichtigsten Fertigungstechniken und Materialien, die dies ermöglichen.

Was ist die Blechbearbeitung in der Automobilindustrie?

Bei der Blechbearbeitung im Automobilbau werden Bleche geschnitten, gebogen und zusammengefügt, um Autoteile wie Karosserieteile, Rahmen und Strukturkomponenten herzustellen. Der Prozess beginnt mit flachen Blechen, die mit speziellen Werkzeugen und Techniken in 3D-Formen umgewandelt werden.

Diese Methode ist weit verbreitet, weil sie effizient ist und qualitativ hochwertige Teile hervorbringt. Es ermöglicht den Herstellern, komplexe Designs zu entwerfen und dabei die Festigkeit und Haltbarkeit zu erhalten.

Warum sollten Sie sich für die Blechbearbeitung in der Automobilindustrie entscheiden?

Aus mehreren Gründen, Blechfertigung ist eine beliebte Wahl in der Automobilindustrie. Es bietet Präzision, Flexibilität und Kosteneffizienz und ist damit ideal für die Herstellung von Autoteilen. Schauen wir uns die wichtigsten Vorteile an.

Präzision und Genauigkeit

Moderne Autos brauchen Teile, die perfekt zusammenpassen. Bei der Blechverarbeitung werden moderne Werkzeuge wie Laserschneider und CNC-Maschinen eingesetzt, um eine hohe Präzision zu erreichen. Dadurch wird sichergestellt, dass jedes Teil genau den Spezifikationen entspricht, was die Fehlerquote verringert und die Gesamtqualität verbessert.

Anpassungsfähigkeit und Designflexibilität

Das Design von Autos entwickelt sich ständig weiter. Die Blechbearbeitung ermöglicht eine individuelle Gestaltung und macht es leicht, einzigartige Formen und Merkmale zu schaffen. Mit dieser Methode lassen sich verschiedene Entwürfe realisieren, egal ob es sich um ein schlankes Karosserieteil oder einen komplexen Rahmen handelt.

Kostengünstige Produktion

Die Herstellung von Autoteilen kann teuer sein, aber die Blechbearbeitung hilft, die Kosten niedrig zu halten. Sie nutzt die Materialien effizient und reduziert den Abfall. Automatisierte Prozesse beschleunigen auch die Produktion und sparen Zeit und Geld.

Leichte Teile

Die Gewichtsreduzierung eines Fahrzeugs verbessert die Kraftstoffeffizienz und die Leistung. Bei der Blechverarbeitung werden leichte Materialien wie Aluminium verwendet, die fest, aber nicht schwer sind. Dadurch werden die Fahrzeuge effizienter, ohne dass die Sicherheit oder Haltbarkeit darunter leidet.

Beständigkeit und Langlebigkeit der Komponenten

Autos sind rauen Bedingungen ausgesetzt, von extremen Witterungsbedingungen bis hin zu rauen Straßen. In der Blechverarbeitung entstehen haltbare und langlebige Teile. Materialien wie Stahl und Titan sind verschleißfest und sorgen dafür, dass Fahrzeuge über Jahre hinweg zuverlässig bleiben.

Arten von Kfz-Blechkomponenten

Kfz-Blechteile sind für die Struktur und das Aussehen eines Fahrzeugs unerlässlich. Sie werden mit verschiedenen Fertigungstechniken hergestellt, um Sicherheits-, Haltbarkeits- und Designstandards zu erfüllen.

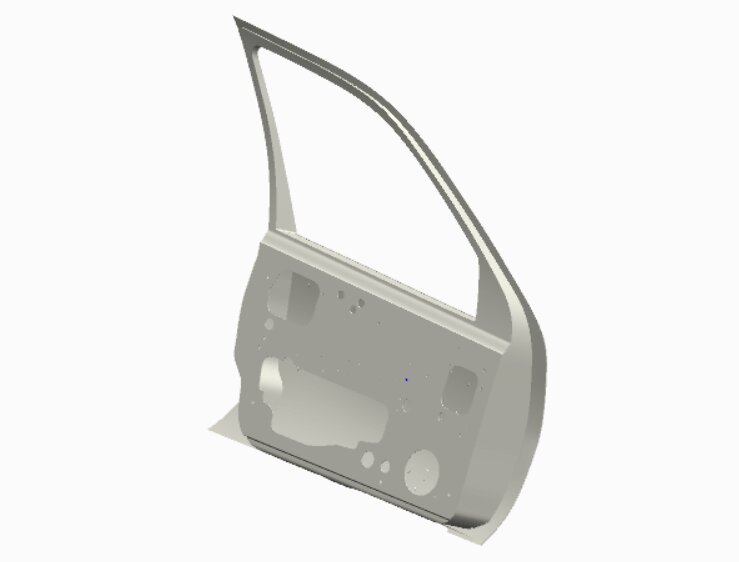

Karosserieteile

Karosserieteile bilden die äußere Hülle eines Fahrzeugs und umfassen Teile wie Türen, Motorhauben, Dächer und Kotflügel. Materialien wie hochfester Stahl oder Aluminium sorgen für ein geringes Gewicht des Fahrzeugs und gewährleisten gleichzeitig, dass die Karosserieteile stabil und rostbeständig sind.

Fahrgestell und Rahmenteile

Das Fahrgestell und der Rahmen sind das Rückgrat eines Fahrzeugs. Diese Teile tragen das Gewicht des Fahrzeugs und sorgen für Festigkeit. Sie sind aus starren Materialien wie hochfestem Stahl gefertigt, um den Belastungen des täglichen Fahrbetriebs standzuhalten und das Fahrzeug sicher zu machen.

Strukturelle Verstärkungsmaßnahmen

Strukturelle Verstärkungen verleihen dem Rahmen und der Karosserie zusätzliche Festigkeit. Diese Teile tragen dazu bei, den Aufprall bei einem Unfall zu absorbieren und die Fahrzeuginsassen zu schützen. Durch Fertigungsverfahren wie Stanzen und Schweißen werden diese Teile mit hoher Präzision hergestellt.

Unterboden und Motorraumkomponenten

Zu den Komponenten des Unterbodens und der Motorhaube gehören die Auspuffanlage und die Motorhalterungen. Diese Teile müssen robust sein, um Hitze und Verschleiß standzuhalten. Fertigungstechniken wie Laserschneiden und Biegen tragen dazu bei, dass diese Teile perfekt passen und auch unter rauen Bedingungen einwandfrei funktionieren.

Arten von Blechen für die Automobilfertigung

Die Wahl des richtigen Blechs ist bei der Herstellung von Kraftfahrzeugen von entscheidender Bedeutung. Jedes Metall bietet unterschiedliche Vorteile, darunter Festigkeit, Gewicht und Haltbarkeit. Nachfolgend finden Sie einige der gängigsten Metalle, die im Automobilbau verwendet werden.

Rostfreier Stahl

Rostfreier Stahl ist robust und rostbeständig. Er wird häufig für Teile verwendet, die Belastungen und rauen Bedingungen standhalten müssen, wie z. B. Auspuffanlagen und Strukturbauteile. Seine Korrosionsbeständigkeit macht ihn zu einer zuverlässigen Wahl für Kfz-Teile.

Aluminium

Aluminium ist leicht, aber stabil. Es wird häufig für Karosserieteile und Motorkomponenten verwendet. Dieses Metall trägt dazu bei, das Gesamtgewicht des Fahrzeugs zu verringern, ohne dass die Festigkeit darunter leidet. Aluminium ist außerdem rostbeständig und damit eine gute Wahl für Teile, die der Witterung ausgesetzt sind.

Kaltgewalzter Stahl

Kaltgewalzter Stahl wird durch Verformung bei Raumtemperatur hergestellt. Durch dieses Verfahren erhält er eine glatte Oberfläche und eine hohe Festigkeit. Er wird häufig für Teile verwendet, die präzise sein müssen, wie z. B. Strukturteile. Kaltgewalzter Stahl ist außerdem kostengünstig und leicht zu verformen.

Verzinktes Blech

Verzinkter Stahl hat eine Zinkbeschichtung, die ihn vor Rost schützt. Er wird üblicherweise für Karosserieteile und Unterböden verwendet, die Feuchtigkeit ausgesetzt sind. Die Beschichtung macht ihn korrosionsbeständig, was für Teile, die rauem Wetter ausgesetzt sind, unerlässlich ist.

Titan

Titan ist robust und leicht. Es ist korrosionsbeständig und daher ideal für Motorkomponenten und Auspuffanlagen. Da Titan jedoch teuer ist, wird es für spezielle Hochleistungsanwendungen verwendet, bei denen Festigkeit und Leichtigkeit gefragt sind.

Magnesium

Magnesium ist eines der leichtesten verfügbaren Metalle. Es wird häufig in Teilen wie Rädern und Motorblöcken verwendet und hilft, das Gewicht eines Fahrzeugs zu reduzieren. Allerdings ist es anfälliger für Rost und muss besonders geschützt werden.

Kupfer und Messing

Kupfer und Messing werden in Kabeln, Kühlern und Bremsleitungen verwendet. Kupfer ist für seine hervorragende Leitfähigkeit bekannt, während Messing robust und korrosionsbeständig ist.

Der Blechbearbeitungsprozess im Automobilbau

Die Blechbearbeitung in der Automobilindustrie umfasst mehrere Schritte, in denen Metall zu den für Fahrzeuge benötigten Teilen geformt wird. Diese Schritte umfassen das Schneiden, Formen und Verbinden des Metalls, um präzise Komponenten zu schaffen, die den erforderlichen Normen entsprechen.

Schneidetechniken für Kfz-Bleche

Das Schneiden ist der erste Schritt bei der Formgebung von Blechen. Je nach Material und Design werden unterschiedliche Verfahren eingesetzt.

Laserschneiden

Laserschneiden verwendet einen fokussierten Lichtstrahl zum Schneiden von Metall. Es bietet hohe Genauigkeit und glatte Kanten. Diese Methode eignet sich gut für dünne Bleche und Designs, die Präzision erfordern.

Plasmaschneiden

Plasmaschneiden verwendet einen heißen Plasmabrenner zum Schmelzen und Schneiden von Metall. Es ist schneller als Laserschneiden, kann aber rauere Kanten hinterlassen. Plasmaschneiden ist ideal für dickere Metalle und wenn ein feineres Finish nicht erforderlich ist.

Scheren

Scheren verwendet zwei Klingen zum Schneiden von Metall, indem es zwischen diese gepresst wird. Diese Methode ist schnell und effizient und eignet sich perfekt für gerade Schnitte in großen Blechen. Das Scheren wird üblicherweise in der Großserienproduktion zum Schneiden von mittleren bis dünnen Materialien verwendet.

Techniken der Blechumformung in der Automobilindustrie

Bildung ist der Prozess der Formgebung von Metall zu den gewünschten Teilen. Dies geschieht durch Anwendung von Kraft, um das Metall in bestimmte Formen zu biegen oder zu pressen.

Biegen

Biegen ist die Verwendung einer Abkantpresse, um Metall in präzisen Winkeln zu formen. Sie wird häufig für Teile wie Halterungen oder Platten verwendet, die scharf und sauber gebogen werden müssen.

Stempeln

Stempeln verwendet große Pressen, um Metall in bestimmte Formen zu bringen. Das Verfahren ist schnell und genau und daher ideal für die Massenproduktion. Stanzen wird häufig für komplexe Teile wie Karosserieteile verwendet.

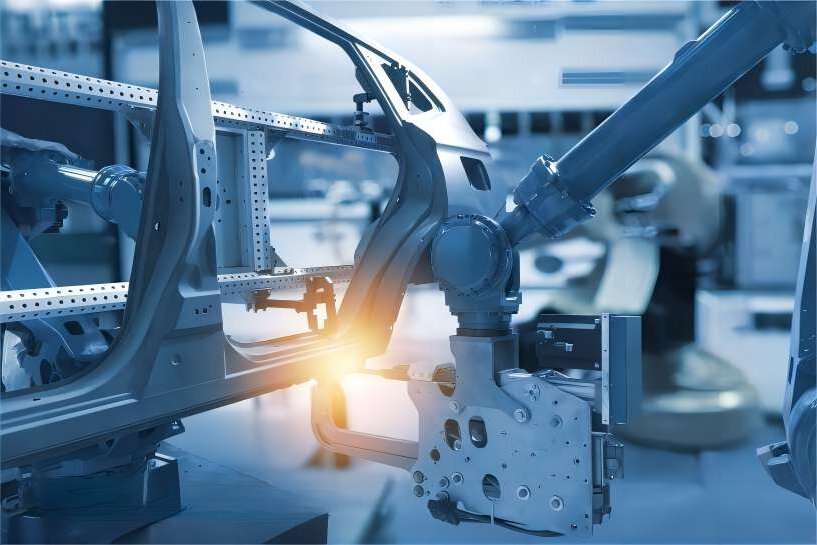

Schweißen und Fügetechniken

Sobald die Metallteile geformt sind, müssen sie miteinander verbunden werden. Schweißen und Nieten sind die gängigsten Methoden.

Schweißen

Schweißen nutzt Hitze, um zwei Metallteile zu schmelzen und zu verschmelzen. Dadurch entsteht eine starke, dauerhafte Verbindung, die für Teile, die schweren Lasten standhalten müssen, wie z. B. der Fahrzeugrahmen, unerlässlich ist.

Nieten

Nieten verwendet Metallverbindungselemente, um Metallteile zu verbinden. Es unterscheidet sich vom Schweißen, da die Nieten entfernt und ersetzt werden können. Nieten wird verwendet, wenn Teile später demontiert werden müssen oder wenn Schweißen keine Option ist, wie bei dünnen Blechen.

Kostenfaktoren in der Kfz-Blechfertigung

Die Kosten für die Herstellung von Automobilblechen hängen von mehreren Faktoren ab. Das Verständnis dieser Faktoren kann den Herstellern helfen, besser zu planen und die Ausgaben zu verwalten.

Materialien und ihre Auswirkungen auf die Kosten

Die verwendeten Materialien spielen eine wichtige Rolle bei der Bestimmung der Gesamtkosten. Metalle wie rostfreier Stahl und Titan sind teurer als Aluminium oder kaltgewalzter Stahl.

Stärkere und leichtere Materialien kosten zwar mehr, bieten aber oft eine bessere Leistung und Haltbarkeit. Sie erhöhen zwar die Anfangskosten, können aber langfristig einen Mehrwert bieten.

Arbeits- und Betriebskosten

Die Arbeitskosten beziehen sich auf die Löhne der Arbeiter, die die Maschinen bedienen und die Fertigungsprozesse durchführen. Fachkräfte, wie Schweißer und Ingenieure, verdienen oft höhere Löhne.

Die Betriebskosten umfassen Dinge wie die Instandhaltung der Fabrik, den Energieverbrauch und den Transport. Diese Kosten können sich summieren, insbesondere wenn der Produktionsprozess komplex ist oder hohe Stückzahlen umfasst.

Investitionen in moderne Maschinen

Die Investition in moderne Maschinen wie Laserschneider oder Schweißroboter kann anfangs teuer sein. Diese Maschinen verbessern jedoch die Produktionsgeschwindigkeit und -genauigkeit.

Sie reduzieren Fehler und Abfälle, was im Laufe der Zeit zu niedrigeren Kosten führt. Die Anfangsinvestitionen sind zwar hoch, aber die Effizienzgewinne machen sie zu einer guten Wahl für die Massenproduktion.

Schlussfolgerung

Die Blechbearbeitung in der Automobilindustrie umfasst mehrere wichtige Prozesse, vom Schneiden und Formen bis zum Verbinden von Metallteilen. Jeder einzelne Schritt ist für die Herstellung stabiler und haltbarer Fahrzeugkomponenten unerlässlich. Die Auswahl der Materialien, die Arbeitskosten und die verwendeten Maschinen wirken sich auf den Endpreis aus. Es ist wichtig, ein Gleichgewicht zwischen Qualität und Kosten zu finden, um die besten Ergebnisse zu erzielen.

Wenden Sie sich noch heute an uns, wenn Sie eine hochwertige Aluminiumfertigung für Ihre Automobilprojekte wünschen. Wir helfen Ihnen dabei, Ihre Entwürfe mit Präzision und Effizienz zu verwirklichen. Kontaktieren Sie uns jetzt für ein Angebot!

Hey, ich bin Kevin Lee

In den letzten 10 Jahren bin ich in verschiedene Formen der Blechbearbeitung eingetaucht und teile hier coole Erkenntnisse aus meinen Erfahrungen in verschiedenen Werkstätten.

Kontakt aufnehmen

Kevin Lee

Ich verfüge über mehr als zehn Jahre Berufserfahrung in der Blechverarbeitung und bin auf Laserschneiden, Biegen, Schweißen und Oberflächenbehandlungstechniken spezialisiert. Als Technischer Direktor bei Shengen bin ich bestrebt, komplexe Fertigungsherausforderungen zu lösen und Innovation und Qualität in jedem Projekt voranzutreiben.