Aluminiumteile benötigen oft einen zusätzlichen Schutz, um länger zu halten oder besser zu funktionieren. Oberflächenbehandlungen können die Korrosionsbeständigkeit, den Verschleiß oder das Aussehen verbessern. Alodine und Anodize sind zwei Standardoptionen. Sie werden oft miteinander verglichen, weil beide für Aluminium verwendet werden, aber unterschiedlichen Zwecken dienen. Was ist also besser für Sie? Lassen Sie es uns in einfachen Worten ausdrücken.

Alodine und Anodize sind zwei beliebte Behandlungen für Aluminiumoberflächen. Beide verbessern die Korrosionsbeständigkeit, verwenden aber unterschiedliche Methoden. Eloxieren ist ein elektrochemischer Prozess, bei dem eine dicke, starre und nicht leitende Oxidschicht auf dem Metall gebildet wird. Alodine ist ein chemischer Prozess, der eine dünnere, leitfähige Schicht bildet. Es bietet einen guten Schutz, behält aber die elektrische Leitfähigkeit des Metalls bei.

Alodine und Anodize mögen ähnlich klingen, aber sie funktionieren unterschiedlich. Lassen Sie uns ihre Verfahren, Verwendungszwecke sowie Vor- und Nachteile aufschlüsseln, damit Sie sich getrost für die richtige Variante entscheiden können.

Was ist Alodine?

AlodineDie Chromatierung, auch Chromatkonversionsbeschichtung genannt, ist eine chemische Behandlung von Metall. Dabei reagiert eine spezielle Chemikalie mit der Oberfläche des Metalls und bildet eine dünne Schutzschicht.

Diese Schicht ist sehr dünn - nur wenige Mikrometer. Sie schützt vor Korrosion und sorgt dafür, dass die Farbe besser haftet. Da die Beschichtung nicht merklich dicker wird, eignet sie sich hervorragend für Teile, die eine enge Größenkontrolle erfordern.

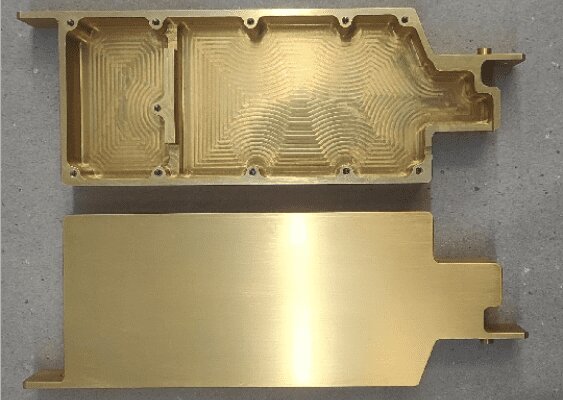

Das Verfahren ist schnell. Zunächst wird das Metall gereinigt. Dann wird die Alodine-Lösung aufgetragen. Sie braucht nur wenige Minuten, um mit der Oberfläche zu reagieren. Danach wird das Teil abgespült und getrocknet. Je nach Art der Beschichtung kann die fertige Beschichtung gelb, golden oder leicht glänzend aussehen.

Arten von Alodine (Chromat-Umwandlungsbeschichtung)

Es gibt verschiedene Alodine-Qualitäten, die häufig nach Farbe und Verwendungszweck eingeteilt werden:

- Alodine 1000: Hinterlässt eine klare oder leicht schillernde Oberfläche. Es wird häufig verwendet, wenn elektrische Leitfähigkeit erforderlich ist.

- Alodine 1200: Erzeugt eine goldgelbe Oberfläche. Es bietet einen stärkeren Korrosionsschutz.

- RoHS-konforme Typen: Diese vermeiden hexavalentes Chrom und sind umweltfreundlicher. Sie werden verwendet, wenn die Einhaltung von Umweltvorschriften erforderlich ist.

Übliche mit Alodine behandelte Materialien

Alodine wirkt am besten bei:

- Aluminium

- Aluminiumlegierungen

- Magnesium (weniger bekannt, aber mit modifizierten Formeln möglich)

Vorteile von Alodine

Alodine bietet eine schnelle und unkomplizierte Möglichkeit, Aluminiumteile zu schützen. Es wird oft gewählt, wenn Geschwindigkeit, Leitfähigkeit und niedrige Kosten am wichtigsten sind.

- Schnelle Verarbeitung: Die Anwendung von Alodine dauert nur wenige Minuten. Das hilft, die Produktion zu beschleunigen.

- Niedrige Kosten: Es ist eine der günstigsten Oberflächenbehandlungen von Aluminium und Magnesium.

- Dünne Beschichtung: Die Beschichtung nimmt fast keine Dicke zu. Das macht sie ideal für Teile mit engen Toleranzen.

- Gute Farbgrundlage: Alodin verbessert die Lackhaftung. Es trägt dazu bei, dass Beschichtungen besser haften und länger halten.

- Elektrische Leitfähigkeit: Im Gegensatz zum Eloxieren bleiben Alodine-Beschichtungen leitfähig. Dies ist bei elektronischen oder Erdungsanwendungen nützlich.

- Erfüllt militärische Anforderungen: Gängige Alodine-Typen sind für den Einsatz in der Luft- und Raumfahrt sowie im Verteidigungsbereich geeignet.

Nachteile von Alodine

Alodin hat seine Grenzen, insbesondere wenn es um Festigkeit und langfristige Haltbarkeit geht.

- Geringere Dauerhaftigkeit: Alodine verbessert die Oberflächenhärte nicht. Es schützt nicht gut vor Verschleiß oder Abrieb.

- Begrenzte Korrosionsbeständigkeit: Es hilft zwar, aber der Schutz ist nicht so stark wie beim Eloxieren. Es ist nicht ideal für raue Umgebungen.

- Minimale ästhetische Anziehungskraft: Die Oberfläche ist schlicht und stumpf. Sie ist nicht für Teile geeignet, bei denen das Aussehen eine Rolle spielt.

- Enthält hexavalentes Chrom: Einige Alodine-Typen enthalten giftige Chemikalien, die Gesundheits- und Umweltprobleme verursachen, wenn sie nicht ordnungsgemäß behandelt werden.

- Nicht für alle Legierungen geeignet: Einige Aluminium- oder Magnesiumlegierungen reagieren möglicherweise nicht gleichmäßig, was zu lückenhaften Beschichtungen führt.

Was ist Eloxieren?

Eloxieren ist ein elektrochemischer Prozess, der die äußere Oberfläche von Aluminium in eine dicke Oxidschicht verwandelt. Dieses Oxid wird nicht aufgetragen - es wächst aus dem Metall selbst und macht es sehr hart und langlebig.

Das Verfahren beginnt damit, dass das Aluminiumteil in ein Säurebad gelegt wird. Ein elektrischer Strom wird angelegt. Das Teil dient als Anode, daher der Begriff "Eloxieren". Der Sauerstoff reagiert mit der Oberfläche und bildet eine Aluminiumoxidschicht.

Diese Oxidschicht ist anfangs porös. Durch Zugabe von Farbstoffen können farbige Oberflächen erzeugt werden. Dann wird die Oberfläche versiegelt, wobei die Farbe eingeschlossen und die Poren geschlossen werden. Das Ergebnis ist eine harte, nicht leitende Oberfläche, die das darunter liegende Metall schützt.

Arten der Eloxierung

Es gibt drei Hauptarten des Eloxierens:

- Typ I (Chromsäure-Eloxierung) erzeugt eine dünne, weiche Beschichtung. Sie wird häufig in der Luft- und Raumfahrt verwendet, ist aber heute aus Umweltschutzgründen nicht mehr so verbreitet.

- Typ II (Schwefelsäure-Eloxierung): Der am häufigsten verwendete Typ. Sie verleiht eine dekorative Oberfläche und kann in vielen Farben eingefärbt werden.

- Typ III (Hartcoat-Eloxierung) bildet eine viel dickere und widerstandsfähigere Beschichtung. Sie ist ideal für Teile, die eine hohe Verschleißfestigkeit oder zusätzlichen Schutz benötigen.

Materialien, die anodisiert werden können

Eloxieren funktioniert am besten auf:

- Reines Aluminium

- Aluminiumlegierungen (insbesondere die Serien 6xxx und 7xxx)

- Auch Titan, Magnesium und Zink können eloxiert werden, aber die Verfahren sind unterschiedlich.

Vorteile des Eloxierens

Eloxieren bietet einen starken, lang anhaltenden Schutz und ein sauberes, professionelles Finish. Es wird häufig verwendet, wenn sowohl Haltbarkeit als auch Aussehen wichtig sind.

- Hohe Abriebfestigkeit: Die harte Oxidschicht schützt die Oberfläche vor Kratzern und Abrieb.

- Starker Korrosionsschutz: Eloxierte Teile halten länger in nassen, salzigen oder chemischen Umgebungen.

- Farboptionen: Die poröse Oberfläche kann Farbstoffe absorbieren. Dies ermöglicht eine breite Palette von dekorativen Oberflächen.

- Verbesserte Oberflächenisolierung: Die Beschichtung ist nicht leitend. Dies ist bei elektrischen und thermischen Anwendungen nützlich.

- Langanhaltendes Finish: Die Beschichtung wird Teil des Metalls. Sie wird im Laufe der Zeit nicht abblättern oder abplatzen.

- Umweltverträglichere Optionen: Im Gegensatz zu einigen Alodine-Produkten sind viele Eloxalverfahren frei von giftigen Schwermetallen.

Nachteile des Eloxierens

Das Eloxieren hat zwar viele Vorteile, aber auch einige Nachteile.

- Höhere Kosten: Das Eloxieren erfordert mehr Ausrüstung, Zeit und Energie. Dies erhöht den Preis im Vergleich zu einfacheren Behandlungen wie Alodine.

- Keine elektrische Leitfähigkeit: Die Oxidschicht ist nicht leitend und eignet sich daher nicht für Teile, die geerdet werden müssen oder einen Signalfluss benötigen.

- Komplexer Prozess: Es braucht kontrollierte Bedingungen, wie Spannung und Temperatur. Dies erfordert zusätzliche Schritte und kann die Produktion verlangsamen.

- Die Dicke kann die Toleranzen beeinflussen: Die hinzugefügte Oxidschicht kann die Abmessungen verändern. Für Teile mit engen Toleranzen ist eine sorgfältige Planung erforderlich.

- Risiko der Farbabweichung: Das Färben kann zu Farbunterschieden zwischen Chargen oder Oberflächen mit unterschiedlichem Legierungsgehalt führen.

Hauptunterschiede zwischen Alodine und Anodize

Sowohl Alodine als auch Eloxal verbessern die Oberfläche von Aluminium, allerdings auf sehr unterschiedliche Weise. Hier sehen Sie, wie sie sich bei den wichtigsten Faktoren unterscheiden.

Prozess-Methodik

Alodin ist eine chemische Beschichtung, die mit der Oberfläche von Metall reagiert. Es ist kein Strom im Spiel. Das Teil wird eingetaucht oder besprüht, dann abgespült und getrocknet. Es geht schnell und erfordert keine komplexe Ausrüstung.

Das Eloxieren ist ein elektrochemisches Verfahren, bei dem Strom und ein Säurebad verwendet werden, um eine Oxidschicht auf dem Metall selbst aufzubauen. Der Aufbau ist aufwändiger, und der Prozess dauert länger. Außerdem ist eine Versiegelung und manchmal eine Färbung erforderlich.

Vergleich von Dicke und Haltbarkeit

Alodine erzeugt eine sehr dünne Beschichtung - in der Regel weniger als 1 Mikrometer. Sie erhöht weder die Festigkeit noch die Verschleißfestigkeit. Seine Hauptfunktionen sind Korrosionsschutz und Lackhaftung.

Beim Eloxieren entsteht eine viel dickere Schicht. Typ II Eloxieren kann 25 Mikrometer erreichen. Typ III (Harteloxal) kann sogar noch dicker sein. Diese Oxidschicht ist hart, verschleißfest und isolierend. Sie erhöht die Haltbarkeit ohne den Einsatz zusätzlicher Materialien.

Auswirkungen auf die Korrosionsbeständigkeit

Alodine bietet einen grundlegenden Korrosionsschutz. Es wird häufig verwendet, wenn Teile in geschlossenen Räumen gelagert oder später lackiert werden sollen. Es schützt vor Oxidation und verlängert die Lebensdauer, ist aber nicht für raue Bedingungen geeignet.

Eloxieren bietet eine höhere Korrosionsbeständigkeit, insbesondere Typ III. Die dicke Oxidschicht versiegelt die Oberfläche gegen Wasser, Chemikalien und Salz und ist daher ideal für Teile, die im Freien oder in aggressiven Umgebungen eingesetzt werden.

Ästhetik und Farboptionen

Alodine-Beschichtungen sind in erster Linie funktional. Es gibt sie in begrenzten Farben, wie klar, gold oder gelb schillernd. Die Oberfläche ist matt und dient nicht der Optik. Sie eignet sich am besten, wenn das Teil lackiert oder versteckt werden soll.

Das Eloxieren bietet viele Farbmöglichkeiten. Da die Oxidschicht vor der Versiegelung porös ist, kann sie Farbstoffe aufnehmen. Sie können Oberflächen in Schwarz, Rot, Blau, Grün oder kundenspezifischen Farben erhalten. Je nach Vorbereitung verleiht das Eloxieren auch ein glattes, mattes oder glänzendes Aussehen.

Kosten

Alodine ist weniger teuer. Das Verfahren ist einfach, schnell und verbraucht weniger Ressourcen, so dass es eine kostengünstige Möglichkeit ist, einen Grundschutz aufzubringen oder einen Anstrich vorzubereiten.

Eloxieren kostet mehr. Es erfordert mehr Vorbereitungen, Chemikalien und Zeit. Vor allem das Harteloxieren verursacht aufgrund der strengen Prozesskontrollen zusätzliche Kosten. Langfristig kann es jedoch Geld sparen, wenn das Teil eine höhere Verschleißfestigkeit benötigt.

Anwendungen

Alodin wird in der Luft- und Raumfahrt, im Verteidigungsbereich und in der Elektronik eingesetzt. Es wird gewählt, wenn Leitfähigkeit, leichte Beschichtung und Lackiervorbereitung wichtig sind. Sie werden es sehen auf Klammern, Plattenund Flugzeugteile.

Eloxieren wird für Konsumgüter, Automobilteile, Maschinen und medizinische Geräte verwendet. Es wird gewählt, wenn Haltbarkeit, Verschleißfestigkeit und Aussehen wichtig sind. Denken Sie an Kameragehäuse, Fahrradteile und Griffe, die regelmäßig in Kontakt kommen.

Alodieren vs. Eloxieren: Die Wahl der richtigen Behandlung

Die Entscheidung zwischen Eloxieren und Anodisieren hängt von den Anforderungen an Ihr Teil ab. Jede Behandlung hat ihre Stärken. Die richtige Wahl hängt von der Funktion, den Kosten und dem Verwendungszweck des Teils ab.

Wann sollte man Alodine wählen?

Wählen Sie Alodine, wenn:

- Das Teil muss leitfähig bleiben (wie geerdete Teile oder EMI-Abschirmungen)

- Sie brauchen eine schnelle, kostengünstige Beschichtung

- Das Teil wird später lackiert

- Das Teil wird nicht stark beansprucht oder dem Wetter ausgesetzt

- Sie arbeiten mit Luft- und Raumfahrt- oder Verteidigungsstandards (MIL-DTL-5541)

Alodine eignet sich gut, wenn Sie einen einfachen Korrosionsschutz wünschen, ohne die Oberfläche oder die Abmessungen des Teils zu verändern.

Wann sollte man sich für Eloxieren entscheiden?

Wählen Sie die Eloxierung, wenn:

- Sie benötigen eine hohe Verschleißfestigkeit

- Das Teil wird den Elementen ausgesetzt

- Die Oberfläche muss robust und langlebig sein

- Sie wollen eine farbige Oberfläche für das Branding oder das Aussehen

- Elektrische Isolierung ist erforderlich (wie bei Unterhaltungselektronik oder Kühlkörpern)

Eloxieren eignet sich besser für Teile, die rauen Bedingungen ausgesetzt sind oder Schutz und ein sauberes, fertiges Aussehen benötigen.

Schlussfolgerung

Alodine und Eloxal schützen beide Aluminium, aber sie dienen unterschiedlichen Zielen. Alodine ist eine dünne chemische Beschichtung, die Korrosionsschutz bietet und die elektrische Leitfähigkeit erhält. Es ist schnell, kostengünstig und wird oft als Vorbereitung für die Lackierung verwendet. Beim Eloxieren wird eine dickere, härtere Oxidschicht aufgebracht, die eine bessere Verschleißfestigkeit und mehr Farboptionen bietet. Es ist stärker, aber auch komplexer und teurer.

Benötigen Sie Hilfe bei der Auswahl der richtigen Oberflächenbehandlung für Ihre Teile? Wir unterstützen Sie bei Ihrem Projekt mit fachkundiger Beratung und schneller Produktion. Kontaktieren Sie uns heute um einen Kostenvoranschlag anzufordern oder Ihre Gestaltungswünsche zu besprechen.

Hey, ich bin Kevin Lee

In den letzten 10 Jahren bin ich in verschiedene Formen der Blechbearbeitung eingetaucht und teile hier coole Erkenntnisse aus meinen Erfahrungen in verschiedenen Werkstätten.

Kontakt aufnehmen

Kevin Lee

Ich verfüge über mehr als zehn Jahre Berufserfahrung in der Blechverarbeitung und bin auf Laserschneiden, Biegen, Schweißen und Oberflächenbehandlungstechniken spezialisiert. Als Technischer Direktor bei Shengen bin ich bestrebt, komplexe Fertigungsherausforderungen zu lösen und Innovation und Qualität in jedem Projekt voranzutreiben.