Bei der Entwicklung von Produkten stehen die Hersteller oft vor der Herausforderung, komplexe Metallteile in großen Mengen herzustellen, ohne dass die Präzision leidet oder die Produktion verlangsamt wird. Das Folgeverbundstempeln hilft bei der Lösung dieses Problems. Es bietet eine kostengünstige Methode zur schnellen und effizienten Herstellung hochwertiger Metallteile.

Das Folgeverbundprägen kann Ihre Produktionszeit und Produktqualität verbessern. Lesen Sie weiter, um zu erfahren, wie dieses Verfahren funktioniert und wie es sich für Ihr nächstes Projekt eignen könnte.

Was ist Progressive Die Stamping?

Das Folgeverbundstempeln ist ein mehrstufiges Verfahren, bei dem ein einziger Stempelsatz verwendet wird, um verschiedene Bearbeitungen an einem Metallband vorzunehmen. Jeder Arbeitsgang erfolgt in mehreren Stufen, wobei das Material durch das Werkzeug läuft. Auf diese Weise können Hersteller komplexe Teile effizient und mit einer hohen Produktionsrate herstellen.

Der Prozess beginnt damit, dass ein Metallband in die Presse eingelegt wird. Die Matrize führt eine Reihe von Vorgängen durch, wie Stanzen, Schneiden oder Biegen. Während sich das Band durch das Werkzeug bewegt, durchläuft es diese Vorgänge nacheinander. Wenn das Band das Werkzeug verlässt, wird es in das gewünschte Teil umgewandelt.

Häufig verwendete Werkstoffe beim Folgeverbundstanzverfahren

Beim Folgeverbundstanzverfahren können verschiedene Werkstoffe verwendet werden, die je nach den Anforderungen des Teils ausgewählt werden. Zu den gängigen Materialien gehören:

- Stahl: Stahl wird wegen seiner Festigkeit und Haltbarkeit häufig für Automobil- und Schwermaschinenteile verwendet.

- Aluminium: Aluminium ist für sein geringes Gewicht und seine Korrosionsbeständigkeit bekannt und eignet sich hervorragend für Anwendungen in der Luft- und Raumfahrt sowie in der Elektronik.

- Rostfreier Stahl: Bietet eine hohe Korrosionsbeständigkeit und Festigkeit und eignet sich daher perfekt für Branchen wie Medizintechnik und Lebensmittelverarbeitung.

- Messing und Kupfer: Diese Materialien werden wegen ihrer ausgezeichneten Leitfähigkeit verwendet, was sie zu einem beliebten Material für Elektronik und elektrische Bauteile macht.

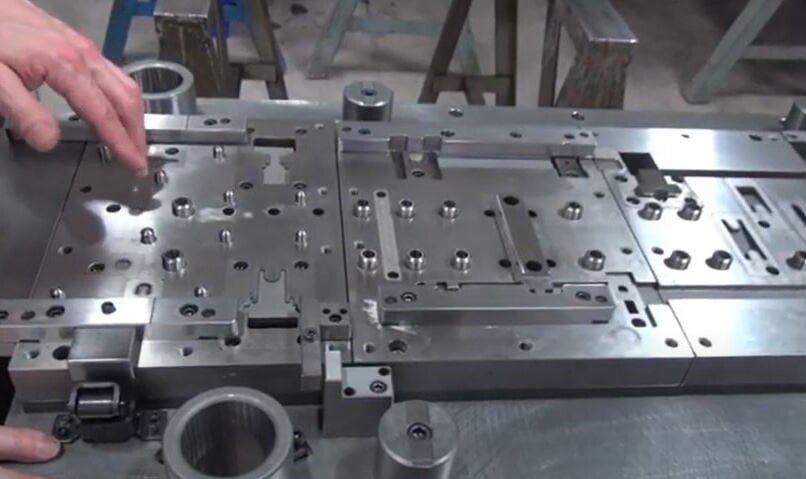

Was macht einen progressiven Würfel aus?

Ein Folgeverbundwerkzeug ist wie ein Fließband in einer Presse. Jedes Teil hat eine bestimmte Aufgabe: Metall präzise zu formen. Schauen wir uns die wichtigsten Teile an.

Die-Stationen

Stellen Sie sich die Stationen wie Arbeitsstationen in einer Fabrik vor. Das Metallband durchläuft jede Station und erhält bei jedem Halt ein neues Merkmal. An den ersten Stationen werden vielleicht Löcher gestanzt, während an den späteren Stationen die endgültige Form gebogen oder geschnitten wird.

Stanzen und Matrizen

- Stanzen sind die beweglichen Teile, die in das Metall drücken.

- Stirbt sind die festen Teile, die das Metall von unten formen.

- Gemeinsam schneiden, biegen oder formen sie das Material mit jedem Presshub.

Abstreifbleche

Nachdem ein Stempel das Metall durchstochen hat, zieht die Abstreifplatte das Band wieder heraus. Dadurch wird der Streifen flach gehalten und verhindert, dass er am Stempel haften bleibt.

Lotsen

Diese kleinen Stifte richten das Metallband zwischen den Stationen aus. Sie sorgen dafür, dass jeder Arbeitsgang perfekt ausgerichtet ist und die Teile konsistent sind.

Vorschubmechanik

Dieses System schiebt das Metallband in präzisen Schritten vorwärts. Für eine genauere Steuerung kann es mechanisch (Getriebe) oder servoangetrieben sein.

Führungsstifte und Buchsen

- Führungsstifte Halten Sie das Ober- und Unterteil der Matrize in einer Linie.

- Buchsen die Reibung bei der Bewegung der Stifte zu verringern.

- Sie verhindern eine Fehlausrichtung, die Teile zerstören könnte.

Nockeneinheiten

Nocken erzeugen seitliche oder abgewinkelte Bewegungen für komplexe Formen. Sie ermöglichen es der Matrize, Merkmale zu formen, die gerade Stanzen nicht erreichen können.

Wie funktioniert das Folgeverbundstempeln?

Beim Folgeverbundstempeln wird Metall in präzisen Schritten in fertige Teile umgewandelt. Hier sehen Sie, wie der Prozess von Anfang bis Ende abläuft.

Leere Fütterung

Der Prozess beginnt mit der Zuführung des Rohlings, wobei ein kontinuierlicher Metallstreifen (oft ein Coil) abgewickelt und in die Matrize eingeführt wird. In der Regel zieht ein Vorschubmechanismus das Material und sorgt dafür, dass sich das Band gleichmäßig durch die Matrize bewegt.

Stanzvorgang

Sobald das Metallband an seinem Platz ist, beginnt der Stanzvorgang. Dies ist die erste Phase, in der das Metall verschiedene Prozesse durchläuft, wie zum Beispiel Stanzen, Biegen, oder Bildung. Jede Station führt eine bestimmte Aufgabe aus, während das Band durch die Matrize läuft.

Schneiden

Das Schneiden ist ein weiterer wichtiger Vorgang beim Folgeverbundstanzverfahren. Mit Schneidwerkzeugen oder Stempeln wird überschüssiges Material an bestimmten Stellen im Werkzeug vom Band abgeschnitten, so dass die gewünschte Teileform zurückbleibt.

Sammlung und Auswurf

Sobald das Teil vollständig gestanzt ist, erfolgt das Sammeln und Auswerfen. Die fertigen Teile werden vom restlichen Band getrennt und aus der Matrize ausgestoßen.

Typen von Folgeverbundwerkzeugen

Es gibt verschiedene Arten von Folgeverbundwerkzeugen, die jeweils für bestimmte Aufgaben konzipiert sind. Im Folgenden werden die verschiedenen Arten von Folgeverbundwerkzeugen und ihre Unterschiede untersucht.

Einzelne Station stirbt

Ein-Stationen-Stanzformen sind der einfachste Typ. Wie der Name schon sagt, haben diese Werkzeuge nur eine Arbeitsstation. Diese Station führt eine Aufgabe aus, z. B. Stanzen, Schneiden oder Formen. Sie eignen sich am besten für einfachere Teile oder wenn nur ein Arbeitsgang erforderlich ist.

Multi-Stationen-Formen

Mehrstationenwerkzeuge können mehrere Arbeitsgänge in einem einzigen Hub ausführen. Jede Station führt eine andere Aufgabe aus. Während sich das Metallband durch die Matrize bewegt, durchläuft es jede Station. Diese Werkzeuge eignen sich perfekt für die Großserienproduktion, bei der mehrere Schritte zur Fertigstellung des Teils erforderlich sind.

Verbundstempel

Verbundwerkzeuge kombinieren mehrere Arbeitsgänge in einer Station. Ein Verbundwerkzeug kann zum Beispiel in einem Pressenhub ein Loch stanzen und die äußere Form des Teils schneiden. Die Verringerung der Anzahl der erforderlichen Stationen trägt zur Verbesserung der Effizienz und Geschwindigkeit bei.

Kombinationsstempel

Kombinationswerkzeuge vereinen die Eigenschaften von Verbundwerkzeugen und Mehrstationenwerkzeugen. Sie kombinieren verschiedene Prozesse in einer Matrize, die auf verschiedene Stationen verteilt sein können. So kann beispielsweise eine Station ein Loch stanzen, während eine andere eine Biegung formt.

Die wichtigsten Vorteile des Folgeverbundstempelns

Das Folgeverbundstanzverfahren bietet mehrere Vorteile, die es zu einer ausgezeichneten Wahl für die Herstellung hochwertiger Metallteile in großen Stückzahlen machen. Hier sind die wichtigsten Vorteile, die zeigen, wie effizient und effektiv dieses Verfahren sein kann.

Hochgeschwindigkeits-Produktion

Einer der wichtigsten Vorteile des Folgeverbundstanzens ist die Fähigkeit, Teile schnell herzustellen. Das Verfahren läuft kontinuierlich, so dass mehrere Arbeitsgänge in einem Zyklus erfolgen können, was die für die Herstellung jedes Teils benötigte Zeit verkürzt.

Kosteneffizienz

Das Folgeverbundstanzverfahren ist kosteneffizient, insbesondere bei großen Produktionsserien. Da bei diesem Verfahren das Metall kontinuierlich zugeführt wird, ist ein häufiger Werkzeugwechsel weniger erforderlich. Dadurch werden Ausfallzeiten und Arbeitskosten reduziert, was auf Dauer Geld spart.

Präzision und Konsistenz in der Produktion

Jedes Teil wird mit einem hohen Maß an Detailtreue und Genauigkeit hergestellt, um sicherzustellen, dass alle Komponenten die erforderlichen Spezifikationen erfüllen. Die präzisen Werkzeuge und der automatisierte Prozess stellen sicher, dass die Teile eine einheitliche Form und Größe haben.

Vielseitigkeit im Teiledesign

Das Folgeverbundstanzverfahren ist vielseitig, wenn es um die Gestaltung von Teilen geht. Es kann verschiedene Formen und Größen verarbeiten, von einfachen flachen Teilen bis hin zu komplexen mehrdimensionalen Komponenten. Dank dieser Flexibilität können Hersteller detaillierte Konstruktionen mit hoher Präzision und minimaler Einrichtungszeit herstellen.

Vergleich zwischen Stanzverfahren mit Folgeverbundwerkzeugen und anderen Stanzverfahren

Bei der Wahl eines Prägeverfahrens ist es wichtig, die Unterschiede zwischen den verschiedenen Techniken zu kennen. Jedes Verfahren hat seine Stärken und ist für bestimmte Anwendungen geeignet. Vergleichen wir das Folgeverbundprägen mit anderen gängigen Prägeverfahren.

| Stanzverfahren | Art des Vorgangs | Wirkungsgrad | Angemessenheit | Kosten |

|---|---|---|---|---|

| Folgeschnittstanzen | Mehrere Operationen nacheinander in einem Werkzeug | Kontinuierliches Hochgeschwindigkeitsverfahren, ideal für die Großserienproduktion | Am besten geeignet für hochvolumige, komplexe Teile mit mehreren Merkmalen | Kostengünstig für die Großserienproduktion |

| Einstufiges Stanzen | Ein Vorgang pro Pressenzyklus | Langsamer, weniger effizient für Großserienproduktion | Am besten für einfache, weniger komplexe Teile | Weniger kosteneffizient für große Produktionsserien |

| Transferstempelprägung | Für jeden Vorgang werden einzelne Rohlinge zwischen den Stationen transportiert | Langsamer, mit zusätzlicher Handhabung und Werkzeugwechsel | Am besten für komplexe Formen mit komplizierten Details | Höhere Kosten aufgrund der zusätzlichen Handhabung und Komplexität |

| Vier-Seiten-Stanzen | Mehrere synchronisierte Schlitten führen gleichzeitig Operationen aus | Vielseitig, aber langsamer als das Folgeverbundstanzverfahren | Am besten für Teile mit komplexen Biegungen oder mehrachsigen Bewegungen | Höhere Kosten aufgrund der langsameren Produktion und der Komplexität |

Einsatzmöglichkeiten des Folgeschnittstanzens

Das Folgeverbundstanzverfahren ist ein weit verbreitetes Herstellungsverfahren, das in mehreren Branchen eine wichtige Rolle spielt. Im Folgenden sind einige der wichtigsten Branchen aufgeführt, die von diesem Verfahren profitieren.

Autoindustrie

Das Folgeverbundstanzverfahren wird in der Automobilindustrie zur Herstellung einer Vielzahl von Teilen verwendet. Dazu gehören Halterungen, Verkleidungen, Fahrwerkskomponenten, Stecker und kleine Metallbefestigungen. Die Fähigkeit des Automobilsektors, komplexe und präzise Teile in großen Mengen herzustellen, ist entscheidend.

Unterhaltungselektronik

Auch in der Unterhaltungselektronikindustrie, in der Präzision und Konsistenz entscheidend sind, ist das Folgeverbundstanzen unverzichtbar. Hier werden Teile wie Stecker, Anschlüsse, Gehäuse und Gehege für Produkte wie Smartphones, Computer und Haushaltsgeräte.

Luft- und Raumfahrtindustrie

In der Luft- und Raumfahrtindustrie werden Teile benötigt, die leicht, aber auch stabil und haltbar sind. Das Folgeverbundstanzverfahren erfüllt diese Anforderungen durch die effiziente Herstellung von Luft- und Raumfahrtkomponenten wie Klammern, strukturelle Stützen und Befestigungselemente.

Schlussfolgerung

Das Folgeverbundstempeln ist ein robustes Fertigungsverfahren, mit dem Unternehmen hochwertige Metallteile effizient und in großem Maßstab herstellen können. Wenn Hersteller verstehen, wie dieses Verfahren funktioniert, können sie ihre Produktionsprozesse rationalisieren, Kosten senken und die Produktkonsistenz verbessern.

Wenn Sie auf der Suche nach effizienten, hochwertigen Fertigungslösungen für Ihr nächstes Projekt sind, sind wir für Sie da! Kontaktieren Sie uns und lassen Sie uns gemeinsam besprechen, wie wir Ihren Produktionsprozess optimieren und Ihre spezifischen Anforderungen erfüllen können.

Hey, ich bin Kevin Lee

In den letzten 10 Jahren bin ich in verschiedene Formen der Blechbearbeitung eingetaucht und teile hier coole Erkenntnisse aus meinen Erfahrungen in verschiedenen Werkstätten.

Kontakt aufnehmen

Kevin Lee

Ich verfüge über mehr als zehn Jahre Berufserfahrung in der Blechverarbeitung und bin auf Laserschneiden, Biegen, Schweißen und Oberflächenbehandlungstechniken spezialisiert. Als Technischer Direktor bei Shengen bin ich bestrebt, komplexe Fertigungsherausforderungen zu lösen und Innovation und Qualität in jedem Projekt voranzutreiben.