Konstrukteure haben oft Mühe, dafür zu sorgen, dass die Teile gut zusammenpassen. Unebene Oberflächen können bei der Montage Probleme verursachen, zu schlechten Passungen und sogar zu Produktausfällen führen. Die Ebenheitskontrolle in GD&T bietet eine klare Möglichkeit zur Überprüfung und Korrektur dieses Problems. Wenn Sie wissen, wie Sie die Ebenheit nutzen können, können Sie Nacharbeit reduzieren, Kosten sparen und die Produktion konsistenter gestalten.

Flachheit mag wie eine einfache Idee klingen, aber ihre Umsetzung wirft oft Fragen auf. Wir werden untersuchen, was sie bedeutet, wie man sie misst und wie man sie im Design einsetzt.

Was bedeutet Ebenheit in GD&T?

Die Ebenheit in GD&T zeigt an, wie nahe eine Oberfläche daran ist, in allen Punkten perfekt eben zu sein. Sie steuert, wie stark eine Oberfläche in der Höhe variieren kann. Die Ebenheit legt zu diesem Zweck eine Toleranzzone fest, die aus zwei parallelen Ebenen besteht. Die Oberfläche des Teils muss zwischen diesen beiden Ebenen liegen. Dies verhindert Biegungen, Wellen oder Unebenheiten, die bei der Montage Probleme verursachen könnten.

Das Toleranzfeld für die Ebenheit ist einfach. Der im Kontrollrahmen des Features angezeigte Wert setzt zwei parallele Ebenen auseinander. Die Oberfläche muss an jedem Punkt zwischen diese Ebenen passen.

Wenn ein Teil der Oberfläche außerhalb dieses Bereichs liegt, entspricht das Teil nicht dem Entwurf. Beträgt die Ebenheitstoleranz beispielsweise 0,05 mm, darf die Oberflächenhöhe über den gesamten Bereich nur innerhalb von 0,05 mm variieren.

Symbol und Normen

Für die Ebenheit in GD&T wird ein einfaches Symbol verwendet, das auf Zeichnungen leicht zu erkennen ist. In den ASME- und ISO-Normen ist festgelegt, wie dieses Symbol dargestellt und wie die Toleranz angewendet werden muss.

Das GD&T-Ebenheitssymbol

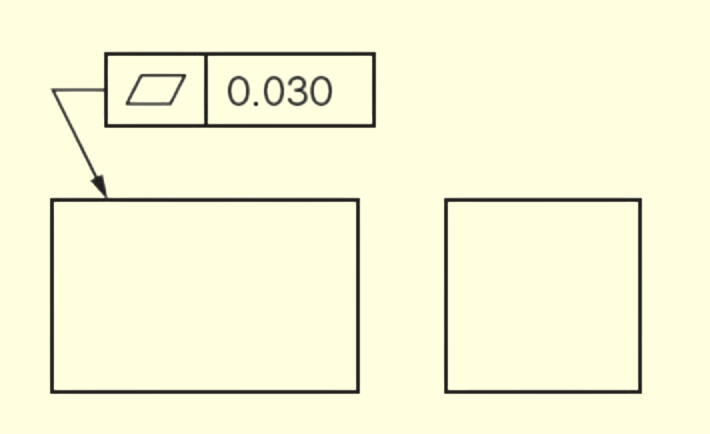

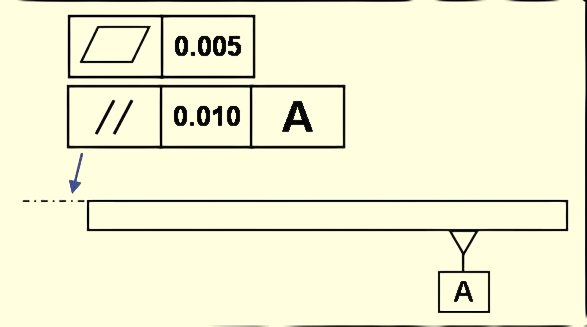

Das Symbol für die Ebenheit ist ein Parallelogramm. Es erscheint innerhalb eines Feature-Kontrollrahmens zusammen mit dem Toleranzwert. Wenn der Rahmen zum Beispiel das Ebenheitssymbol mit 0,1 anzeigt, muss die Oberfläche innerhalb von zwei parallelen Ebenen liegen, die 0,1 mm voneinander entfernt sind.

Die Ebenheit benötigt keinen Bezugspunkt, was sie von vielen anderen GD&T-Steuerungen unterscheidet, die auf Referenzfeatures beruhen. Aus diesem Grund ist die Ebenheit eine direkte Möglichkeit, eine einzelne Fläche zu kontrollieren, ohne sie mit anderen Teilen der Konstruktion zu verknüpfen.

Ebenheitsnormen in ASME und ISO

ASME Y14.5 ist die in den Vereinigten Staaten am weitesten verbreitete GD&T-Norm. Sie enthält detaillierte Regeln für die Anwendung des Ebenheitssymbols, die Definition der Toleranzzone und die Prüfung von Teilen während der Inspektion.

ISO 1101 ist die wichtigste internationale Norm. Sie folgt demselben Grundgedanken, verwendet aber manchmal andere Darstellungsweisen für Symbole oder Rahmen. So stimmen beispielsweise der Stil oder die Platzierung nicht immer mit ASME-Zeichnungen überein.

Wie Ebenheit im Design angewendet wird?

Die Ebenheit ist eine nützliche Kontrolle im Design. Sie gibt den Herstellern genau vor, wie eben eine Oberfläche sein muss, so dass es kein Rätselraten mehr gibt. Wenn Ingenieure die Ebenheit zu Zeichnungen hinzufügen, stellen sie sicher, dass wichtige Oberflächen wie vorgesehen funktionieren.

Angabe der Ebenheit auf technischen Zeichnungen

In technischen Zeichnungen wird die Ebenheit mit einem Merkmalskontrollrahmen dargestellt. Der Rahmen enthält das Ebenheitssymbol und den Toleranzwert. Er kann mit einer Führungslinie an der Oberfläche befestigt oder direkt unter der Größenabmessung platziert werden.

Wenn eine Oberfläche beispielsweise eine Ebenheitstoleranz von 0,05 mm hat, zeigt der Rahmen das Ebenheitssymbol und die Zahl 0,05. Das bedeutet, dass die Oberfläche an jedem Punkt innerhalb zweier paralleler Ebenen liegen muss, die 0,05 mm voneinander entfernt sind.

Gemeinsame Merkmale, bei denen die Ebenheit spezifiziert ist

Ebenheit ist häufig für große ebene Flächen erforderlich, die mit anderen Teilen verbunden sind. Beispiele hierfür sind Montagesockel, Dichtungsflächen, Dichtungsbereiche und Gehäusedeckel. Diese Flächen müssen eben sein, um Lücken, Lecks oder ungleichmäßigen Druck bei der Montage zu vermeiden.

Ebenheit ist auch bei dünnen Teilen wie z. B. Blechplatten üblich. Diese Teile können sich während der Bearbeitung verziehen oder Wärmebehandlung. Durch Hinzufügen von Ebenheitstoleranzen können Ingenieure die Verzerrung besser kontrollieren und die Oberfläche innerhalb der erforderlichen Grenzen halten.

Messmethoden für Ebenheit

Die Messung der Ebenheit ist ebenso wichtig wie ihre Definition. Ingenieure und Prüfer wählen je nach Teilegröße, Toleranzniveau und geforderter Genauigkeit unterschiedliche Werkzeuge. Jede Methode hat ihre eigenen Vorteile und Grenzen.

Oberflächenplatte und Höhenmessgerät

Eine Oberflächenplatte bietet eine präzise Bezugsebene. Das Teil wird auf die Platte gelegt, und ein Höhenmessgerät oder Taster prüft Punkte auf der Oberfläche. Die Unterschiede in den Messwerten zeigen, wie stark die Oberfläche variiert. Diese Methode ist einfach, kostengünstig und wird in vielen Werkstätten eingesetzt.

Skalenanzeige

Eine Messuhr kann auf einen Ständer montiert und mit einer Oberflächenplatte verwendet werden. Das Teil liegt auf der Platte, während die Spitze der Messuhr verschiedene Punkte auf der Oberfläche berührt. Wenn sich das Teil bewegt, zeigt die Messuhr die Höhenänderungen an. Diese Methode ist schnell und einfach zu handhaben und eignet sich gut für Routinekontrollen.

Koordinatenmessgeräte (CMMs)

KMGs bieten eine höhere Präzision. Sie verwenden Taster, um viele Punkte auf einer Oberfläche zu messen und berechnen dann die Ebenheit aus den Daten. Die Ergebnisse sind genau und wiederholbar und umfassen detaillierte Berichte für die Qualitätsaufzeichnungen. KMGs eignen sich am besten für enge Toleranzen oder Teile mit komplexen Formen.

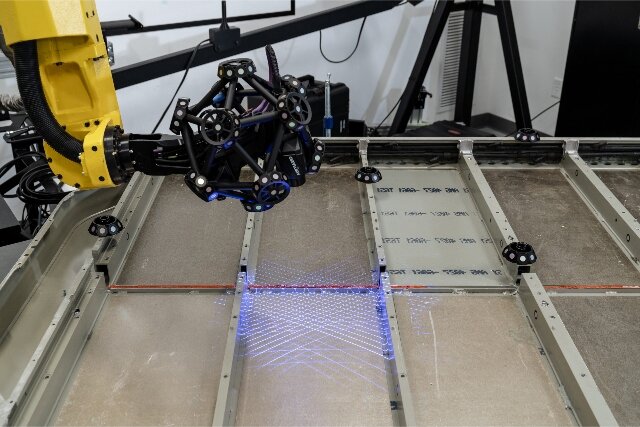

Optische und Lasersysteme

Optische und Laserwerkzeuge ermöglichen berührungslose Messungen. Mit Geräten wie Laserscannern und Interferometern können schnell Tausende von Punkten erfasst werden. Diese Systeme sind nützlich für empfindliche Teile, die nicht berührt werden können, oder für sehr große Oberflächen. Sie liefern detaillierte Oberflächenkarten, die selbst kleine Abweichungen erkennen lassen.

Faktoren, die die Ebenheit beeinflussen

Mehrere Faktoren können dazu führen, dass eine Oberfläche uneben oder verzogen ist. Sie zu verstehen, hilft, Probleme in der Produktion zu vermeiden.

Materialeigenschaften und Temperatur

Die Art des Materials wirkt sich stark auf die Ebenheit aus. Weichere Metalle wie Aluminium lassen sich leichter biegen oder verziehen. Härtere Metalle wie Stahl lassen sich zwar nicht verbiegen, können aber inneren Spannungen standhalten. Auch Temperaturschwankungen spielen eine Rolle. Wenn sich ein Teil erwärmt oder abkühlt, dehnt es sich aus oder zieht sich zusammen. Bei ungleichmäßiger Erwärmung kann sich eine Seite mehr bewegen als die andere, was zu Verformungen führt. Dies geschieht häufig während Schweißen, Gießenoder Wärmebehandlung.

Fertigungsprozesse und Werkzeugverschleiß

Verschiedene Herstellungsverfahren beeinflussen die Ebenheit der Oberfläche auf unterschiedliche Weise. Mahlen, Schleifen, Stempelnund Laserschneiden führen alle zu unterschiedlichen Ergebnissen. Abgenutzte Werkzeuge verschlimmern Ebenheitsprobleme. Stumpfe Werkzeuge schneiden ungleichmäßig und erzeugen hohe und niedrige Stellen auf der Oberfläche. Regelmäßige Werkzeugwartung und angemessene Schnittgeschwindigkeiten helfen, diese Probleme zu verringern.

Eigenspannungen und Verformung

Eigenspannungen sind Kräfte, die nach der Herstellung eines Teils in diesem eingeschlossen sind. Diese Spannungen können das Material auch nach der Bearbeitung noch verbiegen oder verdrehen. Prozesse wie Schweißen, Gießen oder Biegen von Blechen hinterlassen oft Eigenspannungen. Mit der Zeit können sich diese Spannungen entspannen und die Ebenheit der Oberfläche verändern. Behandlungen wie Spannungsabbau oder kontrollierte Bearbeitungsschritte können diese Risiken verringern und die Oberflächen stabilisieren.

Bewährte Praktiken für Ingenieure und Konstrukteure

Die Anforderungen an die Ebenheit sollten ein Gleichgewicht zwischen der Funktion des Teils und seiner Herstellbarkeit herstellen. Die richtige Ebenheit zu erreichen, erfordert intelligentes Design und klare Kommunikation.

Festlegung praktischer Ebenheitsanforderungen

Die Ebenheit sollte dem Zweck des Teils entsprechen. Enge Toleranzen können notwendig sein, um Leckagen an einer Dichtungsfläche zu verhindern, aber eine geringere Toleranz kann bei einer Montageplatte noch gut funktionieren. Die Wahl einer strengeren Toleranz als erforderlich kann die Kosten erhöhen, ohne die Leistung zu verbessern.

Ebenheit auf Zeichnungen klar kommunizieren

Zeichnungen sollten die Ebenheit klar und einheitlich darstellen. Platzieren Sie den Kontrollrahmen des Merkmals in der Nähe der betreffenden Fläche oder Abmessung und stellen Sie sicher, dass der Toleranzwert leicht zu lesen ist. Vermeiden Sie vage Hinweise oder unklare Symbole, die falsch interpretiert werden könnten.

Zusammenarbeit mit Herstellern

Gute Ergebnisse hängen von einer guten Kommunikation mit den Herstellern ab. Die Ingenieure sollten die Wahl der Toleranzen schon früh im Entwurfsprozess mit den Maschinenbauern besprechen. Dadurch wird sichergestellt, dass die gewünschte Ebenheit mit den verfügbaren Werkzeugen und Methoden erreicht werden kann. Die Zusammenarbeit kann auch kostensparende Anpassungen aufdecken, z. B. kleine Änderungen der Toleranzen oder der Oberflächenbeschaffenheit.

Schlussfolgerung

Die Ebenheit in GD&T legt klare Regeln dafür fest, wie eben eine Oberfläche sein muss. Sie trägt dazu bei, dass Teile zusammenpassen, verringert die Belastung in Baugruppen und verbessert die Produktzuverlässigkeit. Durch die korrekte Anwendung der Ebenheit können Ingenieure kostspielige Nacharbeiten vermeiden, Zeit in der Produktion sparen und eine bessere Leistung in vielen Branchen sicherstellen.

Benötigen Sie hochwertige Teile mit strenger Ebenheitskontrolle? Kontaktieren Sie uns heute um Ihr Projekt zu besprechen und eine schnelle, zuverlässige und auf Ihre Bedürfnisse zugeschnittene Lösung zu erhalten.

Hey, ich bin Kevin Lee

In den letzten 10 Jahren bin ich in verschiedene Formen der Blechbearbeitung eingetaucht und teile hier coole Erkenntnisse aus meinen Erfahrungen in verschiedenen Werkstätten.

Kontakt aufnehmen

Kevin Lee

Ich verfüge über mehr als zehn Jahre Berufserfahrung in der Blechverarbeitung und bin auf Laserschneiden, Biegen, Schweißen und Oberflächenbehandlungstechniken spezialisiert. Als Technischer Direktor bei Shengen bin ich bestrebt, komplexe Fertigungsherausforderungen zu lösen und Innovation und Qualität in jedem Projekt voranzutreiben.