Viele Hersteller stehen vor einer schwierigen Entscheidung. Sollen sie sich für ihr nächstes Teil für Guss oder Bearbeitung entscheiden? Jede Methode hat ihre Vor- und Nachteile. Die Wahl sollte von den Projektzielen, dem Materialbedarf und der endgültigen Verwendung des Teils abhängig gemacht werden. Lassen Sie uns die Unterschiede klären, damit Sie fundierte Entscheidungen treffen und Ihre Projekte auf Kurs halten können.

Das Gießen eignet sich gut für die Herstellung komplexer Formen in größeren Mengen. Die spanende Bearbeitung eignet sich am besten für präzise, kundenspezifische Teile mit engen Toleranzen. Wenn Sie eine hohe Detailgenauigkeit und glatte Oberflächen wünschen, ist die maschinelle Bearbeitung eine gute Wahl. Wenn Sie viele Teile mit komplexen Formen auf einmal herstellen wollen, ist Gießen oft die bessere Wahl.

Beide Methoden haben ihre Stärken und Grenzen. Lassen Sie uns untersuchen, wie sie funktionieren und wann man sie einsetzen sollte.

Was ist Casting?

Beim Gießen wird Metall geschmolzen, in eine Form gegossen und zu einer festen Form abgekühlt. Sobald das Metall abgekühlt ist, wird die Form entfernt. Bei diesem Verfahren können je nach Methode ein Teil auf einmal oder mehrere Teile gleichzeitig hergestellt werden.

Die Form bestimmt die Gestalt des Endprodukts. Sie kann aus Sand, Metall, Keramik oder anderen Materialien hergestellt werden. Einige Formen sind wiederverwendbar. Andere sind für den einmaligen Gebrauch bestimmt.

Gussteile werden häufig für große, schwere Teile oder Teile mit komplexen Details verwendet, die schwer zu bearbeiten sind.

Übliche Gießverfahren

Die Gussverfahren variieren je nach Art der Form, des verwendeten Metalls und der Detailgenauigkeit des Endprodukts. Nachfolgend sind die gängigsten Methoden aufgeführt, die heute in der Fertigung verwendet werden:

Sandguss

Sand wird um ein Muster herum gepackt, um eine Form zu bilden. Das Modell wird entfernt und das geschmolzene Metall hineingegossen. Diese Methode ist kostengünstig und einfach. Es eignet sich am besten für große Teile und Kleinserien. Die Oberfläche ist rau, und die Präzision ist geringer.

Druckguss

Das geschmolzene Metall wird unter hohem Druck in eine Stahlform gespritzt. Dieses Verfahren ist schnell und ergibt Teile mit guter Oberflächengüte und engen Toleranzen. Es eignet sich am besten für Nichteisenmetalle wie Aluminium, Zink und Magnesium. Es ist ideal für die Großserienproduktion.

Feinguss

Ein Wachsmodell wird mit Keramik überzogen, um eine Form herzustellen. Sobald die Keramik aushärtet, wird das Wachs weggeschmolzen. Mit dieser Methode lassen sich sehr detaillierte und präzise Teile herstellen. Es wird für kleinere Teile und komplexe Designs verwendet.

Kokillenguss

Anstelle von Sand werden wiederverwendbare Metallformen verwendet. Diese Formen bieten im Vergleich zum Sandguss eine bessere Oberflächenqualität und engere Toleranzen. Sie werden üblicherweise für Aluminium- und Magnesiumlegierungen verwendet.

Schleudergießen

Die Form rotiert, während das Metall hineingegossen wird. Die Zentrifugalkraft drückt das Metall an die Formwände. Dadurch entstehen dichte, feste Teile. Wird häufig für zylindrische Teile, wie Rohre und Ringe, verwendet.

Vorteile und Nachteile

Das Gießen hat viele Vorteile, insbesondere bei der Herstellung komplexer oder großer Teile. Aber es bringt auch einige Nachteile mit sich. Hier ist eine einfache Aufschlüsselung:

Vorteile

- Verarbeitet komplexe Formen

- Gut für große Teile

- Geeignet für hohe Stückzahlen

- Große Auswahl an Metallen verfügbar

- Geringer Materialabfall

Nachteile

- Weniger genau als maschinelle Bearbeitung

- Die Oberfläche muss eventuell nachbearbeitet werden

- Schrumpfung oder Defekte können auftreten

- Werkzeugbau kann bei kleinen Auflagen kostspielig sein

- Nicht ideal für sehr enge Toleranzen

Was ist maschinelle Bearbeitung?

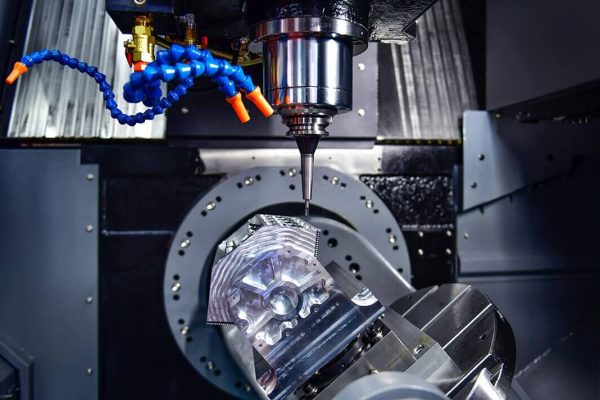

Bei der maschinellen Bearbeitung wird Material von einem Werkstück abgetragen, um eine gewünschte Form zu erhalten. Ausgangspunkt ist ein massiver Block aus Metall oder Kunststoff. Die Maschine entfernt die Schichten mit Werkzeugen wie Bohrern, Fräsen oder Drehbänken.

Ziel ist es, enge Toleranzen, saubere Kanten und genaue Abmessungen zu erhalten. Das Verfahren kann manuell oder CNC-gesteuert sein. CNC-Maschinen folgen digitalen Plänen, um konsistente, wiederholbare Ergebnisse zu erzielen.

Die maschinelle Bearbeitung ist bei vielen Materialien möglich. Zu den gängigen Materialien gehören Aluminium, Stahl, Messing, Kupfer, Titan und Kunststoff. Sie wird häufig in der Luft- und Raumfahrt, der Automobilindustrie, der Medizintechnik und der Elektronikindustrie eingesetzt.

Allgemeine Bearbeitungstechniken

Die maschinelle Bearbeitung umfasst mehrere Verfahren, die jeweils einem bestimmten Zweck dienen. Die Wahl hängt von der Form des Teils, dem Material und den Präzisionsanforderungen ab. Hier sind die gängigsten Techniken:

Mahlen

Ein rotierendes Schneidwerkzeug entfernt Material von einem feststehenden Werkstück. Es wird verwendet, um flache Oberflächen, Schlitze, Taschen und komplexe Formen zu erzeugen.

Drehen

Das Werkstück dreht sich, während ein Schneidwerkzeug Material abträgt. Dies geschieht auf einer Drehmaschine. Sie ist ideal für runde Teile, wie Wellen, Buchsen und Gewinde.

Bohren

Ein rotierender Bohrer erzeugt Löcher im Material. Bohren ist einer der grundlegendsten und am häufigsten verwendeten Bearbeitungsschritte.

Schleifen

Eine Schleifscheibe entfernt kleine Mengen von Material. Sie wird für die Endbearbeitung und zum Erreichen sehr glatter Oberflächen oder enger Toleranzen verwendet.

Vorteile und Nachteile

Die spanabhebende Bearbeitung ist für ihre Präzision und Flexibilität bekannt. Sie eignet sich gut für kundenspezifische Teile und enge Toleranzen. Aber sie ist auch mit Kompromissen verbunden. Hier ist eine kurze Aufschlüsselung:

Vorteile

- Hohe Präzision und Genauigkeit

- Ausgezeichnete Oberflächengüte

- Ideal für kleine Chargen

- Leicht zu ändernde Designs

- Gut für harte Metalle

Nachteile

- Der Materialabfall ist hoch

- Langsamer bei großen Mengen

- Kann pro Teil teuer sein

- Werkzeugverschleiß im Laufe der Zeit

- Begrenzt auf komplexe innere Formen

Hauptunterschiede zwischen Gießen und spanender Bearbeitung

Sowohl das Gießen als auch die spanabhebende Bearbeitung werden für die Formgebung von Metallteilen verwendet, allerdings mit sehr unterschiedlichen Methoden. Jedes hat seine Stärken, und die beste Wahl hängt von den Anforderungen Ihres Projekts ab. Nachstehend finden Sie die wichtigsten Unterschiede zwischen den beiden Verfahren.

Werkzeugbau

Für den Guss sind oft spezielle Formen erforderlich. Diese Formen können je nach Verfahren aus Sand, Metall oder Keramik hergestellt werden. Die Werkzeugkosten sind anfangs höher, vor allem beim Druckguss, aber bei großen Produktionsserien werden sie kosteneffektiv.

Für die Bearbeitung werden Standardschneidwerkzeuge und CNC-Maschinen verwendet. Es werden keine speziellen Formen benötigt, was die Einrichtungskosten niedrig hält. Daher eignet sich die maschinelle Bearbeitung gut für Prototypen oder Aufträge mit geringen Stückzahlen.

Wesentliche Überlegungen

Das Gießen funktioniert gut mit Metallen, die leicht schmelzen und gießen, wie Aluminium, Eisen, Stahl, Messing und Zink. Einige Materialien, insbesondere solche, die beim Abkühlen zu Rissen neigen, müssen beim Gießen sorgfältig kontrolliert werden.

Die spanabhebende Bearbeitung kann mit einer breiteren Palette von Materialien arbeiten. Sie eignet sich für eine Vielzahl von Werkstoffen, darunter harte Metalle, weiche Legierungen, Kunststoffe und Verbundwerkstoffe. Sie eignet sich besser für Materialien, die sich nicht gut gießen lassen oder eine außergewöhnliche Festigkeit oder Hitzebeständigkeit aufweisen.

Toleranz und Präzision

Beim Gießen sind die Toleranzen in der Regel geringer. Beim Sandguss zum Beispiel kann eine zusätzliche Bearbeitung erforderlich sein, um die genauen Spezifikationen zu erfüllen. Selbst bei Hochpräzisionsverfahren wie Feinguss ist die Nachbearbeitung eine gängige Praxis.

Die maschinelle Bearbeitung bietet eine viel höhere Genauigkeit. CNC-Maschinen können enge Toleranzen einhalten, oft innerhalb von ±0,001 Zoll. Dies ist wichtig für Teile, die ohne Lücken oder Spannungen zusammenpassen müssen.

Stärke der Teile

Gussteile können interne Defekte, wie Poren oder Schwachstellen, aufweisen. Die Abkühlungsrate und das Design der Form beeinflussen die Kornstruktur und die endgültige Festigkeit. Möglicherweise müssen die Teile zur Verbesserung ihrer Eigenschaften wärmebehandelt werden.

Maschinell bearbeitete Teile werden aus dem vollen Material geschnitten, so dass sie ihre ursprüngliche Materialstärke behalten. Sie sind gleichmäßiger und dichter. Dies macht sie oft stärker und zuverlässiger, insbesondere bei tragenden oder sicherheitskritischen Bauteilen.

Oberfläche

Beim Gießen können raue oder unebene Oberflächen entstehen, insbesondere beim Sandguss. Nachbearbeitungsschritte, wie Schleifen oder Polieren, sind oft notwendig. Druck- und Feinguss bieten glattere Oberflächen, müssen aber unter Umständen noch nachbearbeitet werden.

Die maschinelle Bearbeitung führt zu saubereren und glatteren Oberflächen direkt auf der Maschine. Bei Teilen, die eine polierte oder passgenaue Oberfläche benötigen, entfallen bei der maschinellen Bearbeitung oft zusätzliche Bearbeitungsschritte.

Flexibilität bei der Gestaltung

Das Gießen ermöglicht die Herstellung komplexer Formen und innerer Merkmale, die schwer zu bearbeiten sind. Sie können hohle Bereiche, dünne Wände und gekrümmte Oberflächen in einem Schritt herstellen. Das macht das Gießen zu einer guten Option für komplizierte Konstruktionen.

Die Bearbeitung wird durch die Fähigkeit des Werkzeugs, sich zu bewegen, begrenzt. Scharfe Innenecken, tiefe Hohlräume oder komplexe Kurven können komplizierter oder teurer sein. Es ermöglicht jedoch einfachere Konstruktionsänderungen ohne Umrüsten.

Produktionsgeschwindigkeit und Effizienz

Das Gießen ist bei großen Serien schneller. Sobald die Form hergestellt ist, können viele Teile schnell produziert werden. Dies ist ideal für die Massenproduktion, wo sich die Rüstzeit bei hohen Stückzahlen auszahlt.

Die maschinelle Bearbeitung erfordert mehr Zeit pro Teil. Selbst mit CNC-Automatisierung wird jedes Teil einzeln geschnitten. Sie eignet sich besser für kleine Chargen oder Teile, die häufig geändert werden müssen.

Kostenauswirkungen

Beim Gießen fallen aufgrund der Herstellung der Gussformen höhere Vorlaufkosten an. Die Kosten pro Teil sinken jedoch bei hohen Stückzahlen. Es wird mit der Zeit kostengünstiger, wenn viele Teile produziert werden.

Die maschinelle Bearbeitung hat geringere Anlaufkosten, aber höhere Stückkosten. Sie verbraucht mehr Material, nimmt mehr Zeit in Anspruch und erfordert qualifiziertes Personal oder CNC-Programmierung. Für kleine Serien oder kundenspezifische Teile kann die maschinelle Bearbeitung eine günstigere Option sein.

Gießen vs. maschinelle Bearbeitung: Anwendungen in der Industrie

Sowohl das Gießen als auch die maschinelle Bearbeitung werden in vielen Branchen eingesetzt. Die Wahl hängt von der Funktion des Teils, dem Volumen und der erforderlichen Präzision ab. Nachfolgend sind häufige Anwendungsfälle aufgeführt, für die jedes Verfahren am besten geeignet ist.

Automobilindustrie

Der Guss ist in der Automobilbranche weit verbreitet. Motorblöcke, Getriebegehäuse und Bremssättel werden häufig aus Metall gegossen. Diese Teile erfordern komplexe Formen und können in großen Mengen hergestellt werden.

Die zerspanende Bearbeitung wird für Motorkomponenten wie Kolben, Kurbelwellen und Zylinderköpfe eingesetzt. Diese Teile benötigen enge Toleranzen und glatte Oberflächen, um unter Belastung zuverlässig zu funktionieren.

Industrielle Maschinen

Große Maschinenrahmen, Gehäuse und Pumpenkörper werden oft aus Metall gegossen. Die Größe und Komplexität wird durch Guss zu geringeren Kosten bewältigt.

Die maschinelle Bearbeitung wird für Wellen, Zahnräder, Präzisionsbefestigungen und Befestigungslöcher verwendet. Diese erfordern hohe Genauigkeit und saubere Passungen. Oft werden Gussteile später für bessere Details und Passgenauigkeit bearbeitet.

Medizinisches Gerät

Die maschinelle Bearbeitung ist die bevorzugte Methode für die meisten medizinischen Teile. Sie ermöglicht Präzision, saubere Oberflächen und eine strenge Kontrolle der Toleranzen. Chirurgische Werkzeuge, Implantatteile und Sonderanfertigungen werden in der Regel aus rostfreiem Stahl oder Titan hergestellt.

Der Guss wird in diesem Bereich weniger eingesetzt, kann aber für Gehäuse oder Teile verwendet werden, die nicht direkt mit dem Körper in Berührung kommen. Feinguss bietet bei Bedarf feine Details.

Luft- und Raumfahrt

Der Guss wird zur Herstellung komplexer, leichter Teile wie Turbinengehäuse und strukturelle Halterungen verwendet. Diese werden häufig einer Wärmebehandlung unterzogen, um ihre Festigkeit zu erhöhen.

Die maschinelle Bearbeitung wird für Teile verwendet, die eine einwandfreie Qualität erfordern, wie z. B. Fahrwerke, Triebwerkskomponenten und Flugwerksteile. Die CNC-Bearbeitung gewährleistet Wiederholbarkeit, Genauigkeit und Leistung in kritischen Bereichen.

Gießen vs. maschinelle Bearbeitung: Die Wahl des richtigen Verfahrens

Die Entscheidung zwischen Guss und Bearbeitung hängt von den Anforderungen Ihres Projekts ab. Manche Teile sind besser gegossen. Andere sind besser maschinell bearbeitet. Lassen Sie uns die Schlüsselfaktoren untersuchen, die Ihnen bei Ihrer Entscheidung helfen können.

Produktionsvolumen

Das Gießen ist für die Großserienproduktion sinnvoller. Sobald die Form fertig ist, wird jedes Teil in der Herstellung billiger. Dadurch sinken die Kosten pro Stück mit der Zeit.

Die maschinelle Bearbeitung eignet sich besser für Kleinserien, einmalige Teile oder Prototypen. Es fallen keine Werkzeugkosten an, und Änderungen können schnell vorgenommen werden.

Teilekomplexität

Durch Gießen können komplexe Formen in einem Schritt hergestellt werden. Hohle Teile, gekrümmte Oberflächen und innere Merkmale sind leichter zu gießen als zu bearbeiten.

Die spanende Bearbeitung eignet sich am besten für einfachere Geometrien. Auch hier können komplexe Teile hergestellt werden, allerdings zu höheren Kosten und mit längeren Vorlaufzeiten. Für einige Formen sind unter Umständen spezielle Werkzeuge oder mehrere Aufspannungen erforderlich.

Gewünschte Präzision

Wenn Ihr Teil enge Toleranzen, glatte Oberflächen oder komplizierte Details erfordert, ist die maschinelle Bearbeitung die bessere Wahl. Sie ermöglicht eine bessere Kontrolle über Größe und Form.

Beim Gießen gibt es Grenzen für die Genauigkeit eines Teils. Möglicherweise müssen Sie einige Oberflächen nach dem Gießen bearbeiten, um die engen Vorgaben zu erfüllen.

Budgetbeschränkungen

Beim Gießen fallen aufgrund der Herstellung der Gussformen höhere Vorlaufkosten an. Aber wenn Sie in großen Mengen produzieren, sinken die Kosten pro Teil. Für die Massenproduktion ist das Verfahren budgetfreundlicher.

Die maschinelle Bearbeitung hat geringere Anlaufkosten. Es wird keine Form benötigt. Allerdings sind die Kosten pro Teil höher, insbesondere wenn längere Bearbeitungszeiten oder Spezialwerkzeuge erforderlich sind.

Geschwindigkeit der Produktion

Das Gießen geht schneller, sobald die Form hergestellt ist. Vor allem bei Verfahren wie dem Druckguss können Sie schnell viele Teile herstellen.

Die maschinelle Bearbeitung ist langsamer. Jedes Teil wird einzeln gefertigt. Einrichten, Werkzeugwechsel und Bearbeitungszeit summieren sich. Das ist besser für kleinere Lose oder wenn die Fristen flexibel sind.

Materialtyp

Das Gießen funktioniert gut mit Metallen, die leicht schmelzen, wie Aluminium, Bronze, Eisen und Zink. Die Grenzen des Verfahrens liegen darin, wie gut das Metall fließt und abkühlt.

Die spanabhebende Bearbeitung umfasst ein breiteres Spektrum an Materialien. Sie bearbeitet Hartmetalle wie Titan und Edelstahl. Außerdem werden Kunststoffe und schwer zu gießende Speziallegierungen bearbeitet.

Schlussfolgerung

Das Gießen eignet sich besser für hohe Stückzahlen, komplexe Formen und niedrigere Stückkosten. Zerspanung ist am besten für Teile geeignet, die hohe Präzision, glatte Oberflächen und enge Toleranzen erfordern. Die richtige Wahl hängt von Ihrer Konstruktion, Ihrem Material und Ihren Produktionszielen ab. Wenn Sie ein Gleichgewicht zwischen Kosten, Geschwindigkeit und Qualität finden müssen, sollten Sie all diese Faktoren berücksichtigen, bevor Sie eine Entscheidung treffen.

Sind Sie unsicher, welches Verfahren für Ihre Aufgabe am besten geeignet ist? Unser Ingenieurteam kann Ihnen bei der Prüfung Ihres Entwurfs helfen und die beste Option empfehlen. Kontaktieren Sie uns jetzt um fachkundige Beratung und ein schnelles Angebot zu erhalten.

Hey, ich bin Kevin Lee

In den letzten 10 Jahren bin ich in verschiedene Formen der Blechbearbeitung eingetaucht und teile hier coole Erkenntnisse aus meinen Erfahrungen in verschiedenen Werkstätten.

Kontakt aufnehmen

Kevin Lee

Ich verfüge über mehr als zehn Jahre Berufserfahrung in der Blechverarbeitung und bin auf Laserschneiden, Biegen, Schweißen und Oberflächenbehandlungstechniken spezialisiert. Als Technischer Direktor bei Shengen bin ich bestrebt, komplexe Fertigungsherausforderungen zu lösen und Innovation und Qualität in jedem Projekt voranzutreiben.