Viele Hersteller haben mit komplexen Teilen zu kämpfen, die wechselnde Formen oder Kurven aufweisen. Standard-Drehverfahren hinterlassen oft Stufen oder raue Oberflächen. Diese Probleme können zu vermehrter Nacharbeit, längeren Lieferzeiten und zusätzlichen Kosten führen. Das Konturdrehen löst diese Probleme. Es ermöglicht Ihnen die Herstellung glatter, fließender Formen auf einer Drehmaschine mit minimaler manueller Nachbearbeitung.

Wenn Sie Teile mit sanften Kurven oder komplexen Formen herstellen möchten, können Sie dies mit dem Konturdrehen erreichen. Im Folgenden erfahren Sie, wie es funktioniert und warum es wichtig ist.

Was ist Contour Turning?

Konturdrehen ist ein Drehverfahren, bei dem sich das Schneidwerkzeug gleichzeitig in der X- und Z-Achse bewegt. Durch diese mehrachsige Bewegung kann das Werkzeug einer bestimmten gekrümmten oder gewinkelten Bahn folgen. Ziel ist es, glatte Formen, wie Bögen, abgerundete Kanten oder schräge Profile, auf einem rotierenden Werkstück zu erzeugen.

Im Gegensatz zum Geraddrehen, bei dem das Werkzeug einfache Schnitte entlang einer einzigen Achse ausführt, sind beim Konturdrehen komplexere Geometrien möglich. Die Form des fertigen Teils hängt davon ab, wie die Werkzeugbahn programmiert ist.

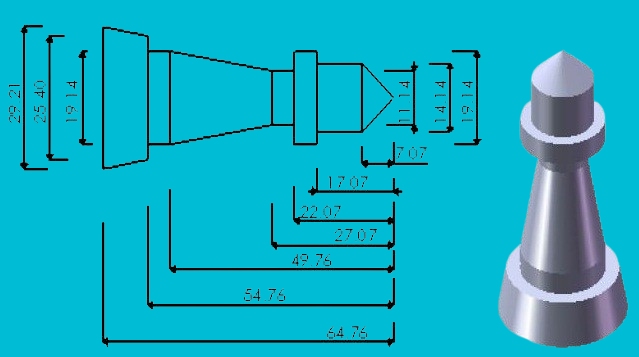

Diese Methode ist besonders effektiv für Teile mit wechselnden Durchmessern, wie Nockenwellen, Düsen oder kundenspezifische Anschlüsse. Am häufigsten wird es mit CNC-Drehmaschinen durchgeführt, um eine bessere Kontrolle und Genauigkeit zu erreichen.

Wie funktioniert das Konturdrehen?

Das Konturdrehen folgt einem unkomplizierten Verfahren, um genaue Ergebnisse zu gewährleisten. So funktioniert es in der Praxis.

Schritt 1: Vorbereitung des Werkstücks

Beginnen Sie mit einem zylindrischen Rohmaterial, oft einer Rundstange oder einem geschmiedeten Rohling, der etwas länger als die endgültige Länge des Werkstücks ist (in der Regel mit einer Zugabe von 2-5 mm zum Plandrehen und Halten). Spannen Sie das Werkstück sicher in ein Dreibacken- oder Vierbackenfutter ein und achten Sie dabei auf den richtigen Rundlauf.

Reinigen Sie die Oberfläche mit einem Entfetter oder einem Lösungsmittel auf Alkoholbasis, um Öle oder Oxidation zu entfernen. Bei hochpräzisen Teilen ist es wichtig, die Geradheit mit einer Messuhr oder Prismen zu prüfen.

Schritt 2: Werkzeugauswahl und Einrichtung

Wählen Sie ein Schneidwerkzeug, das der gewünschten Form entspricht. Die Größe, Form und Beschichtung der Werkzeugspitze sollte dem Material und der gewünschten Bearbeitungsart entsprechen. Verwenden Sie zum Beispiel ein Werkzeug mit einem Spitzenradius von 0,4 mm bis 0,8 mm für allgemeine Konturarbeiten.

Setzen Sie das Werkzeug in den Halter ein und richten Sie es auf der Mittellinie der Maschine aus. Benutzen Sie ein Einrichtgerät oder richten Sie das Werkzeug manuell aus. Halten Sie die Werkzeugeinrichtung kurz und stabil, um Vibrationen zu reduzieren.

Schritt 3: Programmieren der CNC-Drehmaschine

Verwenden Sie CAM-Software oder G-Code, um den Werkzeugweg zu erstellen. Das Programm sollte sowohl die X- als auch die Z-Bewegung steuern, um der Form des Teils zu entsprechen. Stellen Sie die Schnitttiefe, den Vorschub und die Spindeldrehzahl entsprechend dem Material ein.

Hier sind einige Grundeinstellungen:

- Baustahl: 300-500 SFM (Surface feet per minute)

- Rostfreier Stahl: 150-250 SFM

- Vorschubgeschwindigkeit: 0,05-0,2 mm pro Umdrehung

Überprüfen Sie den Code doppelt, bevor Sie ihn ausführen. Selbst kleine Fehler können zum Absturz des Werkzeugs oder zu Ausschussteilen führen. Wenn sich diese Aufgabe wiederholt, speichern Sie das Programm für das nächste Mal.

Schritt 4: Trockenlauf und Simulation (optional, aber empfohlen)

Führen Sie zunächst eine Simulation durch. Dies kann in der CAM-Software oder auf dem CNC-Controller erfolgen. So können Sie sich ein Bild davon machen, wie sich das Werkzeug bewegen wird, und mögliche Probleme erkennen, die auftreten könnten.

Sie können auch einen Probelauf auf der Maschine durchführen. In diesem Schritt bewegt sich das Werkzeug durch das Programm, ohne das Werkstück zu schneiden. So können Sie den Werkzeugweg, den Abstand und die Revolverbewegung überprüfen. Verwenden Sie bei dieser Prüfung immer eine langsame Geschwindigkeit und den Einzelschrittmodus.

Schritt 5: Ausführen des Drehvorgangs

Wenn alles in Ordnung zu sein scheint, starten Sie das Gerät und führen Sie das Programm aus. Beobachten Sie den Prozess. Vergewissern Sie sich, dass das Werkzeug reibungslos schneidet und die Späne abtransportiert werden.

Achten Sie auf Anzeichen von Werkzeugverschleiß, Vibrationen oder Geräuschen. Passen Sie bei Bedarf den Vorschub oder die Geschwindigkeit an. Halten Sie die Maschine nach dem Schneiden an und entfernen Sie das Teil. Bitte messen Sie die Größe und überprüfen Sie die Form, um sicherzustellen, dass sie mit der Zeichnung übereinstimmt.

Arten von Konturdrehbearbeitungen

Das Konturdrehen umfasst mehrere Verfahren. Jedes Verfahren wird je nach Form des Werkstücks und der zu bearbeitenden Fläche eingesetzt. Mit diesen Methoden können die Maschinenführer verschiedene Arten von Profilen erstellen.

Außenkontur-Drehen

Diese Methode wird verwendet, um die Außenseite eines runden Teils zu formen. Das Schneidwerkzeug bewegt sich entlang der Außenfläche, um Kurven, Winkel oder Stufen zu erzeugen.

Es wird üblicherweise für Teile wie Wellen, Hülsen und Gehäuse verwendet. Das Verfahren kann detaillierte Formen bilden und gleichzeitig eine glatte Oberfläche erhalten.

Da das Werkzeug auf der Außenseite arbeitet, ist es einfacher, Späne zu entfernen und das Werkzeug in der richtigen Position zu halten. Deshalb ist diese Methode in vielen Werkstätten weit verbreitet.

Innenkontur-Drehen

Diese Methode wird verwendet, um Formen in ein Loch oder eine Öffnung zu schneiden. Das Schneidewerkzeug bewegt sich durch das Innere und folgt einer gekrümmten oder abgewinkelten Bahn.

Sie wird häufig zur Herstellung von Bohrungen, Nuten oder Innenkonen verwendet. Für diese Art von Arbeit sind kleinere Werkzeuge und eine sorgfältigere Planung erforderlich.

Da das Werkzeug im Inneren des Teils arbeitet, ist der Platz knapp. Es können sich schnell Späne bilden. Eine gute Einrichtung und ein angemessener Kühlmittelfluss sind für einen reibungslosen Ablauf unerlässlich.

Komplexe Profildrehung

Diese Methode kombiniert sowohl Innen- als auch Außenschneiden. Das Werkzeug folgt einer Bahn, die verschiedene Formen, wie Kurven, Kegel und Stufenwechsel, umfasst.

Sie wird häufig für kundenspezifische Teile verwendet, z. B. für Verbindungsstücke oder Wellen mit mehreren Abschnitten. Die Maschine muss einer präzisen Bahn folgen, um Abstürze zu vermeiden und eine hohe Genauigkeit zu gewährleisten.

Dieses Verfahren setzt ein gut konzipiertes CNC-Programm und die richtige Werkzeugauswahl voraus. Das Einrichten kann länger dauern, aber es spart Zeit, da das Teil in einem Schritt fertiggestellt wird.

Vorteile des Konturdrehens

Das Konturdrehen bietet mehrere Vorteile gegenüber einfachen Drehverfahren. Es ermöglicht Werkstätten, engere Spezifikationen einzuhalten, die Qualität zu verbessern und Produktionsschritte zu reduzieren.

Komplexe Profilbearbeitung

Das Konturdrehen ermöglicht die Bearbeitung von Teilen mit Kurven, Kegeln und überlappenden Formen. Sie benötigen nicht mehrere Aufspannungen oder spezielle Spannvorrichtungen. Mit einem einzigen CNC-Programm können detaillierte Profile in einem Arbeitsgang bearbeitet werden. Dies bietet mehr Freiheit bei der Teilegestaltung, ohne die Kosten zu erhöhen.

Höhere Präzision und Konsistenz

Die CNC-Steuerung ermöglicht eine exakte Werkzeugbewegung entlang der X- und Z-Achse. Dadurch wird sichergestellt, dass jeder Schnitt demselben Weg folgt. Folglich bietet das Konturdrehen eine hohe Konsistenz von Teil zu Teil. Die Toleranzen bleiben auch bei hohen Stückzahlen eng.

Bessere Oberflächenqualität

Da sich das Werkzeug gleichmäßig entlang der Kontur bewegt, gibt es weniger Stufen oder Werkzeugmarken. Mit den richtigen Vorschüben, Geschwindigkeiten und Werkzeuggeometrien erzeugt das Konturdrehen saubere Ergebnisse, polierte Oberflächen. Dies reduziert oder beseitigt die Notwendigkeit für zusätzliches Polieren oder Schleifen.

Zeiteffizienz für komplexe Formen

Anstatt das Werkzeug zu wechseln oder das Teil neu zu positionieren, kann das Konturdrehen die gesamte Form in einem Durchgang erzeugen. Es kombiniert Schruppen und Schlichten auf demselben Weg. Das spart Zeit, reduziert den Arbeitsaufwand und beschleunigt die Produktion.

Anwendungen des Konturdrehens

Das Konturdrehen löst branchenübergreifend echte Fertigungsprobleme. Hier zeigt sich, wo es den größten Nutzen bringt:

Luft- und Raumfahrt

Teile für die Luft- und Raumfahrt haben oft verjüngte Abschnitte, glatte Übergänge und kritische Abmessungen. Das Konturdrehen wird für die Bearbeitung von Turbinenkomponenten, Fahrwerksteilen und Verbindungselementen eingesetzt. Sie ermöglicht es den Herstellern, strenge Toleranzen einzuhalten und gleichzeitig eine hohe Oberflächenqualität zu gewährleisten.

Automobilindustrie

In der Automobilbranche wird das Konturdrehen zur Herstellung von Nockenwellen, Lenkstangen, Aufhängungsbolzen und Ventilteilen verwendet. Diese Teile benötigen präzise Kurven, um korrekt zu funktionieren. Das Konturdrehen verkürzt die Rüstzeit und hält jedes Teil gleichmäßig.

Komponenten für medizinische Geräte

Medizinische Werkzeuge und Implantate weisen oft abgerundete Formen und komplizierte, kleine Details auf. Teile wie chirurgische Griffe, orthopädische Implantate und zahnmedizinische Komponenten erfordern glatte Oberflächen und enge Toleranzen. Es trägt dazu bei, die strengen Qualitätsstandards zu erfüllen, die für medizinische Anwendungen erforderlich sind.

Herstellung von Formen und Gesenken

Teile für Formen und Gesenke erfordern oft geschwungene Formen und feine Details, insbesondere bei Spritzgießen oder Druckguss. Das Konturdrehen hilft, diese Merkmale direkt auf runden Einsätzen oder Stiften zu formen. Es reduziert das manuelle Polieren und ermöglicht es den Werkzeugmachern, die Konstruktionsvorgaben schneller zu erfüllen.

Best Practices für effektives Konturdrehen

Um beim Konturdrehen die besten Ergebnisse zu erzielen, sind eine sorgfältige Planung und eine gut strukturierte Einrichtung erforderlich. Im Folgenden finden Sie einige bewährte Verfahren, mit denen Sie Ihren Betrieb effizient und genau halten können.

Verwenden Sie die richtige Werkzeuggeometrie

Die Wahl der richtigen Werkzeuggeometrie ist entscheidend für die Herstellung genauer Profile. Der Nasenradius des Werkzeugs sollte dem Detailgrad der Kontur entsprechen:

- Verwenden Sie eine kleiner Nasenradius (z. B. 0,2-0,4 mm) für scharfe Ecken und enge Radien.

- Verwenden Sie eine größerer Nasenradius (z. B. 0,8-1,2 mm) für glattere Übergänge und eine bessere Oberflächenqualität.

Der Werkzeugverschleiß hat einen erheblichen Einfluss auf die Oberflächenqualität und die Maßhaltigkeit. Prüfen Sie Wendeplatten regelmäßig unter Vergrößerung. Achten Sie auf Anzeichen von Flankenverschleiß, Ausbrüchen oder Aufbauschneiden (BUE). Ersetzen Sie verschlissene Wendeschneidplatten, bevor sie eine kritische Abnutzung erreichen, um schlechte Oberflächenqualität oder Maßabweichungen zu vermeiden.

Optimieren der Schnittparameter

Schnittgeschwindigkeit (SFM), Vorschub (mm/U) und Schnitttiefe (DOC) sollten auf der Grundlage des Werkstückmaterials und des Werkzeugtyps angepasst werden. Zum Beispiel:

- Rostfreier Stahl erfordern möglicherweise langsamere Geschwindigkeiten (150-250 SFM), um Hitze und Verschleiß zu kontrollieren.

- Aluminium ermöglicht höhere Geschwindigkeiten (bis zu 600-1000 SFM), erfordert aber scharfe Werkzeuge und eine gute Spanabfuhr.

Verwenden Sie die vom Hersteller empfohlenen Werte als Ausgangspunkt. Nehmen Sie eine Feinabstimmung der Parameter anhand der Teilegeometrie, der Werkzeugstandzeit und der Oberflächengüte vor, um die Leistung zu optimieren. Vermeiden Sie zu hohe Spindeldrehzahlen oder Vorschübe, da diese zu Werkzeugrattern, Vibrationen oder einem schnellen Ausfall der Wendeplatte führen können.

Verwenden Sie bei der CNC-Programmierung nach Möglichkeit den CSS-Modus (Constant Surface Speed). Dieser Modus passt die Spindeldrehzahl automatisch an den Werkstückdurchmesser an und sorgt für gleichbleibende Schnittbedingungen entlang gekrümmter Oberflächen.

Richtiges Spannen von Werkstücken hat Vorrang

Eine sichere und starre Werkstückaufnahme ist unerlässlich, um ein Durchbiegen oder Vibrieren beim Drehen zu verhindern. Verwenden Sie Präzisions-Dreibackenfutter, Spannzangen oder kundenspezifische Spannvorrichtungen, die einen festen Halt bieten, ohne das Teil zu verformen.

Überprüfen Sie die Ausrichtung der Teile mit einer Messuhr. Bei hochpräzisen Arbeiten sollte der Gesamtrundlauf unter 0,01 mm bleiben. Eine unzureichende Einspannung oder eine außermittige Montage kann zu Konizität, Ovalität oder Oberflächenratter führen.

Bei dünnwandigen oder empfindlichen Teilen sollten Sie weiche Backen oder die Unterstützung durch einen Reitstock oder eine Reitstockspitze in Betracht ziehen, um die Verformung unter dem Schnittdruck zu verringern.

Schlussfolgerung

Das Konturdrehen ist ein CNC-Drehverfahren, das zum Schneiden von gekrümmten, gewinkelten oder komplexen Profilen auf runden Teilen verwendet wird. Dabei wird das Werkzeug entlang zweier Achsen gesteuert, um einer glatten, programmierten Bahn zu folgen. Mit dieser Methode lassen sich Maschinenteile mit größerer Genauigkeit, saubererem Finish und weniger Arbeitsschritten herstellen.

Benötigen Sie Hilfe bei der Bearbeitung kundenspezifisch gebogener Teile oder komplexer Profile? Kontaktieren Sie uns heute um fachkundige Unterstützung und schnelle Angebote für Ihr nächstes Projekt zu erhalten.

Hey, ich bin Kevin Lee

In den letzten 10 Jahren bin ich in verschiedene Formen der Blechbearbeitung eingetaucht und teile hier coole Erkenntnisse aus meinen Erfahrungen in verschiedenen Werkstätten.

Kontakt aufnehmen

Kevin Lee

Ich verfüge über mehr als zehn Jahre Berufserfahrung in der Blechverarbeitung und bin auf Laserschneiden, Biegen, Schweißen und Oberflächenbehandlungstechniken spezialisiert. Als Technischer Direktor bei Shengen bin ich bestrebt, komplexe Fertigungsherausforderungen zu lösen und Innovation und Qualität in jedem Projekt voranzutreiben.