Haben Sie Schwierigkeiten, ultrapräzise Schnitte bei harten Materialien zu erzielen? Sind Sie frustriert von herkömmlichen Methoden, die enge Toleranzen nicht einhalten können? Das Drahterodieren bietet die Lösung. Dieses fortschrittliche Bearbeitungsverfahren revolutioniert die Industrie, indem es eine unvergleichliche Genauigkeit für komplizierte Designs und anspruchsvolle Materialien bietet.

Möchten Sie mehr darüber erfahren, wie diese innovative Technik Ihren Fertigungsprozess verbessern kann? Lesen Sie weiter und erfahren Sie mehr über die Vorteile und Anwendungen des Drahterodierens.

Was ist Drahterodieren?

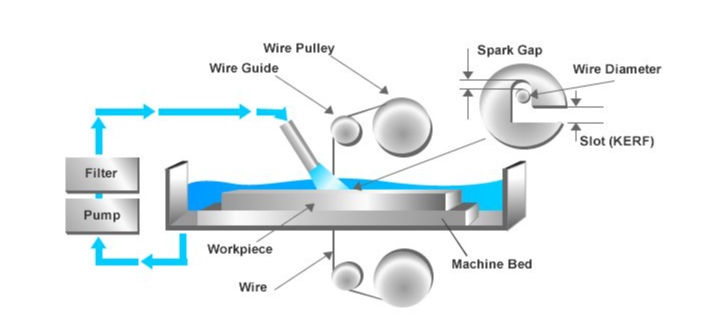

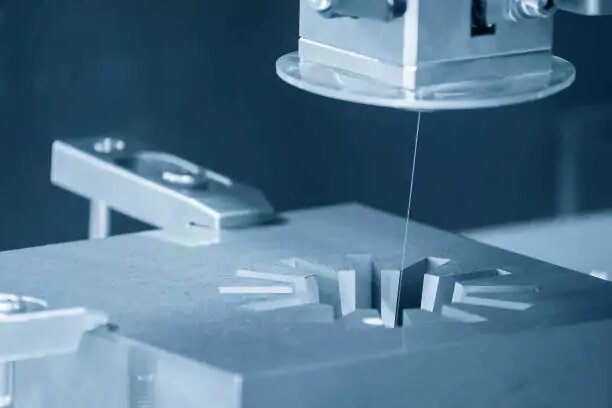

Drahterodieren ist ein spezielles elektrisches Entladungsverfahren. Beim Drahterodieren wird ein dünner, elektrisch geladener Draht verwendet, um leitende Metalle durch kontrollierte elektrische Funken zu schneiden. Bei diesem Verfahren wird das Werkstück in deionisiertes Wasser getaucht, während der Draht präzise Schnitte ohne direkten Kontakt erzeugt.

Dieser berührungslose Ansatz ermöglicht die komplizierte Formgebung von vorgehärteten Materialien ohne Wärmebehandlung.

Wie funktioniert das Drahterodieren?

Drahterodieren ist ein Präzisionsbearbeitungsverfahren, das auf elektrischen Entladungen beruht, um Material zu entfernen. Schauen wir uns an, wie dieser faszinierende Prozess funktioniert.

Der Prozess wird erklärt: Elektrische Entladung und Materialabtrag

Beim Drahterodieren wird ein dünner Draht, in der Regel aus Messing, durch das zu schneidende Material geführt. Der Draht ist mit Elektrizität geladen und erzeugt bei seiner Bewegung entlang der programmierten Bahn eine Reihe von Funken. Diese Funken sind so heiß, dass sie kleine Teile des Materials schmelzen und verdampfen, wodurch präzise Schnitte entstehen.

Schritte bei einem EDM-Vorgang

- Einrichtung: Das Werkstück wird sicher auf der Maschine positioniert, und der Draht wird durch das Material gefädelt.

- Programmierung: Ein Computerprogramm steuert den Weg, den der Draht nimmt, und bestimmt die Form und die Abmessungen des Schnitts.

- Bearbeitung: Der Draht bewegt sich entlang der programmierten Bahn und erzeugt eine Reihe von elektrischen Entladungen, die das Material abtragen. Zur Kühlung und Reinigung des Bereichs wird dielektrische Flüssigkeit verwendet.

- Fertigstellung: Nach Abschluss des Schnitts wird das Werkstück entfernt, und es werden letzte Anpassungen oder Nachbearbeitungen vorgenommen, um die gewünschte Qualität zu gewährleisten.

Komponenten einer Drahterodiermaschine

Drahterodiermaschinen sind komplex und hängen von mehreren Schlüsselkomponenten ab, die harmonisch zusammenarbeiten, um hochpräzise Schnitte zu erzielen. Hier ein Blick auf die wesentlichen Teile, aus denen eine Drahterodiermaschine besteht.

CNC-Werkzeuge

Das Herzstück einer Drahterodiermaschine ist das CNC-System, das die Bewegung des Drahtes und den Gesamtbetrieb der Maschine steuert. Das CNC-System interpretiert das Design und die Programmierung und führt den Draht mit äußerster Präzision.

Stromversorgung

Die Stromversorgung in einer Drahterodiermaschine ist für die Erzeugung der elektrischen Entladungen verantwortlich, die das Material erodieren. Das Netzteil sendet elektrische Energieimpulse durch den Draht, der dann Funken erzeugt, die kleine Teile des Werkstücks wegschmelzen.

Draht

Der Draht besteht in der Regel aus Messing oder Kupfer und dient als Elektrode, durch die elektrische Entladungen zum Schneiden des Materials fließen. Der Draht ist sehr dünn - in der Regel zwischen 0,1 und 0,3 mm im Durchmesser - und bewegt sich kontinuierlich durch das Werkstück.

Dielektrisches Medium

Das dielektrische Medium, häufig ein speziell formuliertes Öl oder deionisiertes Wasser, wird zum Kühlen und Spülen des Bereichs um den Draht und das Werkstück verwendet. Das Dielektrikum verhindert Lichtbögen zwischen Draht und Werkstück, stabilisiert den Schneidprozess und transportiert die von den Funken erzeugten Ablagerungen ab.

Elektroden

Elektroden können zum Formen bestimmter Merkmale verwendet werden, z. B. zum Formen von Löchern oder komplizierten Konturen. Diese Elektroden leiten Strom zum Werkstück und erzeugen die für den Materialabtrag erforderlichen Entladungen.

Unterschiede zwischen EDM-Drahtschneiden und konventionellem EDM

Obwohl sowohl das Drahterodieren als auch das konventionelle Erodieren zur gleichen Familie der Funkenerosionsverfahren gehören, unterscheiden sie sich in wesentlichen Punkten, die ihre Leistung und Anwendung beeinflussen. Lassen Sie uns untersuchen, wie sie sich in verschiedenen wichtigen Aspekten unterscheiden.

Elektrode

Beim Drahterodieren wird ein dünner Metalldraht verwendet, der sich kontinuierlich zwischen Diamantführungen bewegt, während beim konventionellen Erodieren feste Elektroden aus leitenden Materialien wie Graphit oder Kupfer verwendet werden.

Die Drahtelektrode ermöglicht präzisere Schnitte und komplexe Muster, während herkömmliche Erodierelektroden vorgeformt werden müssen, um der gewünschten Hohlraumform zu entsprechen.

Geschwindigkeit der Bearbeitung

Das Drahterodieren bietet kürzere Rüst- und Produktionszeiten, da keine speziellen Werkzeuge oder Elektrodenformen erforderlich sind. Beim konventionellen Erodieren sind speziell geformte Elektroden erforderlich, bevor die Bearbeitung beginnen kann, was die Gesamtbearbeitungszeit erhöht.

Genauigkeit

Wenn es um Präzision geht, ist das Drahterodieren unschlagbar. Die kontinuierliche Bewegung des Drahts ermöglicht unglaublich genaue Schnitte mit Toleranzen von bis zu 0,002 mm oder sogar noch engeren Toleranzen und ist damit ideal für hochkomplexe Designs.

Das konventionelle Erodieren kann ebenfalls eine gute Genauigkeit erreichen, ist aber im Allgemeinen weniger präzise als das Drahterodieren, insbesondere bei detaillierten oder komplexen Schnitten.

Vor- und Nachteile der Drahterodierbearbeitung

Die Drahterodierbearbeitung bietet viele Vorteile, insbesondere in Bezug auf Präzision und Vielseitigkeit. Doch wie jedes Fertigungsverfahren hat auch dieses seine Grenzen. Im Folgenden finden Sie eine Übersicht über die Vor- und Nachteile der Drahterodierung für Ihre Bearbeitungsanforderungen.

Vorteile der Drahterodierbearbeitung

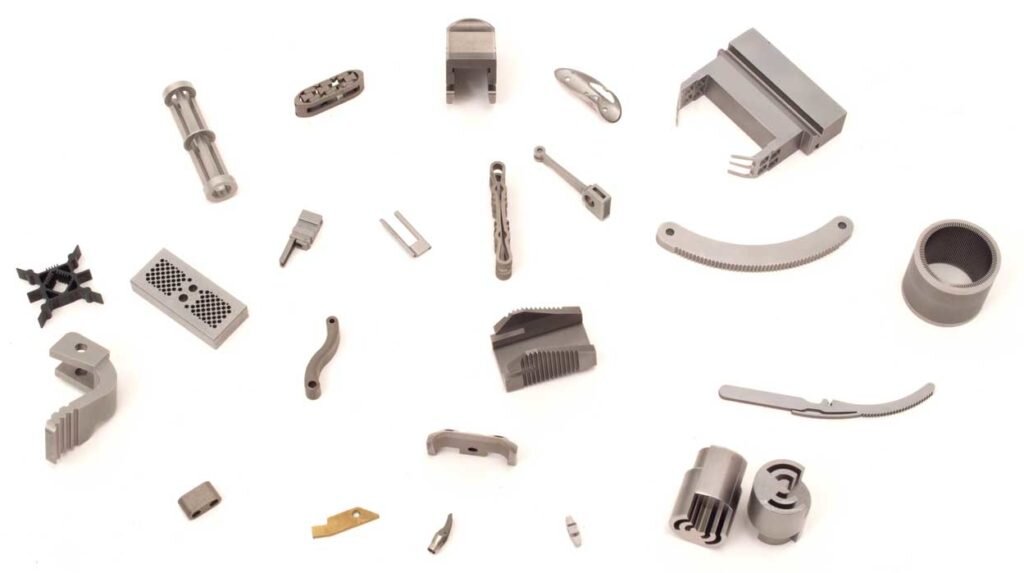

- Hohe Präzision: Das Drahterodieren erreicht extrem enge Toleranzen (±0,0001 Zoll) und ist daher ideal für komplizierte Designs und komplexe Geometrien.

- Keine mechanische Belastung: Das berührungslose Verfahren sorgt dafür, dass das Werkstück weder verformt noch belastet wird und seine Integrität erhalten bleibt.

- Vielseitigkeit: Er kann harte Materialien wie Wolfram, Titan und Werkzeugstahl mühelos schneiden, auch in vorgehärtetem Zustand.

- Gratfreie Ausführung: Das Verfahren erzeugt glatte Oberflächen ohne GrateDadurch wird die Notwendigkeit einer Nachbearbeitung reduziert.

- Effizienz der Einzelaufstellung: Komplexe Formen können in einer Aufspannung hergestellt werden, wodurch mehrere Bearbeitungsprozesse überflüssig werden.

Nachteile der Drahterodierbearbeitung

- Materielle Begrenzung: Es können nur leitfähige Materialien bearbeitet werden, nicht jedoch Kunststoffe, Verbundwerkstoffe und nichtmetallische Materialien.

- Hohe Kosten: Verbrauchsmaterialien wie Drähte und dielektrische Flüssigkeiten sowie der Stromverbrauch erhöhen die Betriebskosten.

- Thermische Effekte: Das Verfahren kann bei bestimmten Materialien eine Wärmeeinflusszone (WEZ) oder eine Oxidschicht erzeugen, die eine zusätzliche Reinigung oder Bearbeitung erfordert.

- Wartungsanforderungen: Die regelmäßige Wartung von Drähten, Filtern und dielektrischen Systemen ist notwendig, um die Leistung der Maschine zu erhalten.

Für EDM geeignete Materialien

Drahterodieren ist besonders effektiv beim Schneiden bestimmter Materialien. Aufgrund ihrer Fähigkeit, zähe Materialien zu bearbeiten, wird sie in Branchen, die hohe Präzision erfordern, bevorzugt eingesetzt. Im Folgenden erfahren Sie, welche Werkstoffe sich am besten für das Drahterodieren eignen und welche Faktoren bei der Auswahl zu beachten sind.

Leitende Materialien: Häufige Wahl für EDM

Das Drahterodieren erfordert elektrisch leitfähige Werkstoffe, da der Schneidprozess auf elektrischen Entladungen beruht. Gängige Materialien, die sich für das Drahterodieren eignen, sind unter anderem:

- Werkzeugstahl: Bekannt für seine Härte und Dauerhaftigkeit, wird häufig für Stanzformen und Gussformen verwendet.

- Titanlegierungen: Leicht und stabil, ideal für die Luft- und Raumfahrt und die medizinische Industrie.

- Wolframkarbid: Äußerst hart, geeignet für Werkzeuganwendungen.

- Kupfer und Messing: Sehr leitfähig, wird für feine Oberflächen verwendet, kann aber mehr Schmutz erzeugen.

- Inconel und Hastelloy: Hitze- und korrosionsbeständige Superlegierungen, die häufig in hochbelasteten Umgebungen wie der Luft- und Raumfahrt eingesetzt werden.

Überlegungen zu Werkstückgröße und Materialdicke

Bei der Auswahl von Werkstoffen für die Funkenerosion sind die Größe und Dicke des Werkstücks wichtige Faktoren, die berücksichtigt werden müssen:

- Materialstärke: Drahterodieren ist zwar für das Schneiden eines breiten Spektrums von Materialstärken geeignet, aber die Effizienz nimmt mit zunehmender Stärke ab. Das Schneiden dickerer Materialien erfordert mehr Zeit und möglicherweise einen häufigeren Austausch des Drahtes.

- Werkstückgröße: Größere Werkstücke können mit größeren Erodiermaschinen bearbeitet werden, aber es ist wichtig zu bedenken, dass größere Bauteile auch längere Schneidzeiten erfordern. Die Präzision des Schnitts kann auch bei großen Teilen beibehalten werden, aber es gibt Einschränkungen in Bezug auf Geschwindigkeit und Kosteneffizienz, wenn die Produktion hochgefahren wird.

EDM in verschiedenen Branchen

Die Fähigkeit des Drahterodierens, hohe Präzision zu erreichen und harte Materialien zu schneiden, macht es zu einem wertvollen Werkzeug in verschiedenen Branchen. Sehen wir uns an, wie das Drahterodieren in einigen Schlüsselsektoren eingesetzt wird.

Autoindustrie

- Komponenten für Präzisionsmotoren: Die Funkenerosion ermöglicht die Herstellung von Motorteilen mit komplexen Geometrien und engen Toleranzen, wie z. B. Einspritzdüsen und Kolben.

- Komponenten der Bremse: EDM sorgt für robuste und zuverlässige Bremsteile, die extremen Bedingungen und wiederholtem Einsatz standhalten.

- Spritzgießformen und Druckgießformen: Für die Herstellung von Formen mit komplizierten Details für Automobilteile wie Armaturenbretter und Stoßstangen.

- Komponenten für Elektrofahrzeuge: EDM fertigt Motorkerne, Batterieanschlüsse und andere EV-spezifische Teile mit hoher Präzision.

Medizinische Industrie

- Chirurgische Instrumente: Mit dem Erodieren werden komplizierte Strukturen und kleine Löcher in chirurgischen Werkzeugen mit hoher Präzision hergestellt.

- Medizinische Implantate: Zur Bearbeitung von Hartmetallen wie Titan für orthopädische Implantate (z. B. Hüft- und Knieprothesen).

- Zahnärztliche Werkzeuge: Herstellung von Kronen, Brücken und Abutments mit hervorragender Oberflächenveredelungen.

- Komplexe Merkmale: Ideal für die Bearbeitung von Bauteilen, die enge Toleranzen und eine hervorragende Oberflächenqualität erfordern.

Luft-und Raumfahrtindustrie

- Turbinenschaufeln: Das Erodieren von Kühlbohrungen in Turbinenschaufeln aus Superlegierungen gewährleistet Zuverlässigkeit bei hohen Temperaturen.

- Motorkomponenten: Produziert präzise Triebwerksteile wie Einspritzdüsen und Kompressorscheiben.

- Strukturelle Teile: Stellt Stützen, Rahmen und Verstärkungen her, die für die Sicherheit von Flugzeugen hohe Präzision erfordern.

- Avionik-Systeme: Herstellung von Gehäusen, Steckverbindern und Baugruppen, die für elektronische Systeme wichtig sind.

Was sind die wichtigsten Faktoren, die beim Drahterodieren zu beachten sind?

Beim Drahterodieren gibt es mehrere kritische Faktoren, die sich auf die Effektivität und Genauigkeit des Prozesses auswirken können. Die richtige Beachtung dieser Elemente gewährleistet optimale Ergebnisse und verlängert die Lebensdauer Ihrer Ausrüstung. Hier sind einige wichtige Überlegungen.

Wahl des Drahtes

- Material: Messing wird häufig wegen seiner Kosteneffizienz und Leitfähigkeit verwendet, während beschichtete Drähte (z. B. verzinkte oder geschichtete Drähte) höhere Schnittgeschwindigkeiten und bessere Oberflächengüten ermöglichen.

- Durchmesser: Dünnere Drähte ermöglichen eine höhere Präzision, sind aber bruchgefährdet und erfordern niedrigere Schnittgeschwindigkeiten. Übliche Durchmesser reichen von 0,0008″ bis 0,012″.

- Zugfestigkeit: Hochfeste Drähte, die unter Belastung nicht brechen, ermöglichen schnellere und aggressivere Schnitte.

Energieeinstellungen

- Impulsdauer und Stromstärke: Die Einstellung dieser Parameter beeinflusst die Schnittgeschwindigkeit, die Oberflächengüte und den Drahtverschleiß. Ein höherer Strom erhöht die Geschwindigkeit, kann aber die Präzision verringern.

- Einschaltdauer: Das Gleichgewicht zwischen Einschalt- und Ausschaltzeit sorgt für eine gleichmäßige Funkenbildung und verhindert gleichzeitig Überhitzung oder Drahtbruch.

- Stromspannung: Die richtige Spannungseinstellung verbessert die Schneidleistung und die Stabilität der Funkenstrecke.

Material Positionierung

- Stabilität: Das sichere Einspannen des Werkstücks verhindert Bewegungen während der Bearbeitung und sorgt für präzise Schnitte.

- Spülung: Durch die korrekte Ausrichtung auf den Fluss der dielektrischen Flüssigkeit werden Verunreinigungen wirksam entfernt, wodurch der Drahtverschleiß verringert und die Präzision erhalten wird.

- Überlegungen zur Dicke: Dickere Materialien erfordern langsamere Schnittgeschwindigkeiten und eine sorgfältige Anpassung der Parameter, um die Genauigkeit zu erhalten.

Schlussfolgerung

Drahterodieren ist ein hocheffektives Verfahren für Präzisionsschnitte in harten, leitfähigen Materialien. Es ist in der Lage, komplexe Formen und enge Toleranzen ohne mechanischen Druck zu erzeugen. Schlüsselfaktoren wie die Auswahl des Drahtes, die Leistungseinstellungen und die Materialpositionierung spielen eine wichtige Rolle für den Erfolg des Verfahrens.

Sind Sie daran interessiert, wie das Drahterodieren Ihren Fertigungsprozess verbessern kann? Kontaktieren Sie uns heute, um Ihre Projektanforderungen zu besprechen und eine auf Ihre Bedürfnisse zugeschnittene Beratung zu erhalten!

Hey, ich bin Kevin Lee

In den letzten 10 Jahren bin ich in verschiedene Formen der Blechbearbeitung eingetaucht und teile hier coole Erkenntnisse aus meinen Erfahrungen in verschiedenen Werkstätten.

Kontakt aufnehmen

Kevin Lee

Ich verfüge über mehr als zehn Jahre Berufserfahrung in der Blechverarbeitung und bin auf Laserschneiden, Biegen, Schweißen und Oberflächenbehandlungstechniken spezialisiert. Als Technischer Direktor bei Shengen bin ich bestrebt, komplexe Fertigungsherausforderungen zu lösen und Innovation und Qualität in jedem Projekt voranzutreiben.