Jeder Hersteller steht vor einer gemeinsamen Herausforderung: die perfekte Oberflächengüte zu erreichen. Schlechte Oberflächenrauheit führt zu Ausschuss, höheren Kosten und unzufriedenen Kunden. Dennoch tun sich viele Fachleute schwer damit, die Parameter für die Oberflächengüte ihrer Projekte zu messen und festzulegen.

Die Oberflächenrauheit gibt an, wie glatt oder strukturiert die Oberfläche eines hergestellten Teils auf mikroskopischer Ebene ist. Hersteller können durch die Messung und Kontrolle der Oberflächenrauheit strenge Qualitätsstandards einhalten, die Leistung der Teile optimieren und die Produktionskosten senken. Eine gut spezifizierte Oberflächenbeschaffenheit verhindert vorzeitigen Verschleiß, verbessert die Ästhetik und gewährleistet die einwandfreie Funktion des Teils.

Möchten Sie die Messung und Spezifikation der Oberflächenrauheit beherrschen? Dieser umfassende Leitfaden deckt alles ab, von grundlegenden Konzepten bis hin zu fortschrittlichen Fertigungsanwendungen.

Übersicht der Oberflächenrauhigkeitstabellen

Die Oberflächenbeschaffenheit wirkt sich direkt auf die Funktionalität, die Haltbarkeit und die Produktionskosten eines Teils aus. Präzise Spezifikationen und Messungen helfen, optimale Ergebnisse in allen Fertigungsprozessen zu erzielen, von Prototyping zur Massenproduktion.

Was ist Oberflächenrauhigkeit?

Die Oberflächenrauheit ist eine mikroskopische Abweichung im Oberflächenprofil eines Teils. Bei Betrachtung unter Vergrößerung erscheinen diese Abweichungen als Spitzen und Täler, die ein deutliches Muster erzeugen, das die Leistung des Teils in realen Anwendungen beeinflusst.

Bedeutung der Oberflächenrauhigkeit in der Fertigung

Richtig Oberflächengüte Management reduziert die Reibung, verhindert vorzeitigen Verschleiß und gewährleistet die Passgenauigkeit der Teile. Von medizinischen Geräten, die sterile Oberflächen erfordern, bis hin zu Automobilkomponenten, die bestimmte Reibungswerte benötigen, bestimmt die Oberflächenrauheit die Produktqualität und Langlebigkeit.

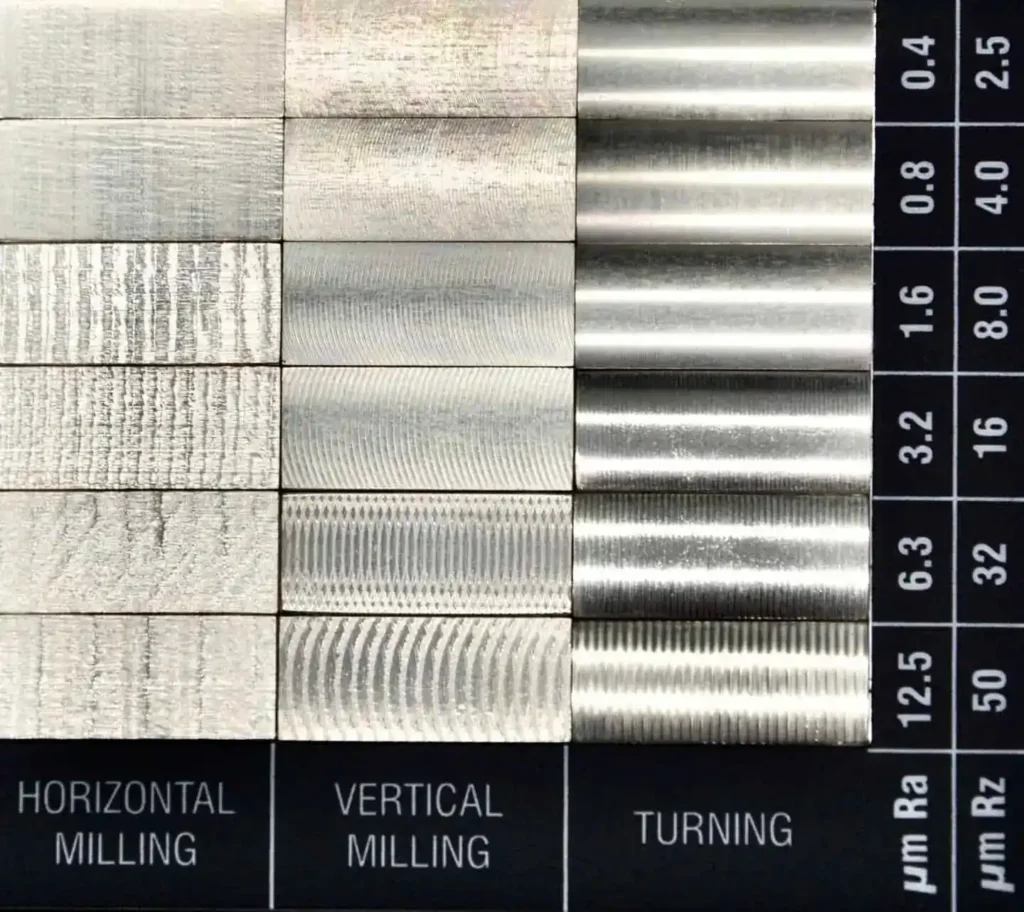

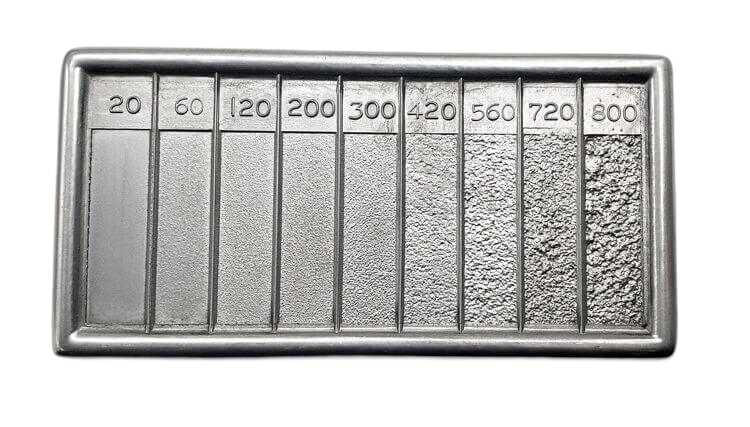

Übersicht der Oberflächenrauhigkeitskarten

Oberflächenrauhigkeitsdiagramme dienen als visuelle Referenz für den Vergleich und die Festlegung von Oberflächenanforderungen. Diese standardisierten Werkzeuge gleichen Standardfertigungsprozesse mit erreichbaren Oberflächengüten ab und helfen Teams bei der Auswahl geeigneter Methoden und der Festlegung realistischer Qualitätsziele.

Arten der Oberflächenrauhigkeit

Oberflächenrauheitsparameter helfen bei der Quantifizierung verschiedener Aspekte der Oberflächentextur. Jede Messung gibt Aufschluss darüber, wie sich eine Oberfläche bei bestimmten Anwendungen verhält, von der Abdichtung bis zur Lagerbelastung.

Ra (Arithmetisches Mittel der Rauheit)

Ra misst die durchschnittliche Höhe der Oberflächenunregelmäßigkeiten von einer Mittellinie. Dieser Parameter wird am häufigsten in technischen Zeichnungen und Spezifikationen angegeben, da er einen guten allgemeinen Hinweis auf die Oberflächenqualität gibt. In der Präzisionsfertigung liegen die Ra-Werte normalerweise zwischen 0,1 und 50 Mikrozoll.

Rz (Durchschnittliche maximale Höhe)

Rz berechnet den Durchschnitt der fünf höchsten Spitzen und fünf niedrigsten Täler innerhalb der Stichprobenlänge. Dieser Parameter erweist sich als besonders nützlich bei der Bewertung von Oberflächen, bei denen extreme Abweichungen die Dichtungs- oder Verschleißeigenschaften beeinträchtigen könnten. Typische Rz-Werte sind 4-6 mal größer als Ra-Messungen.

Rq (Root Mean Square Roughness)

Rq stellt die statistische Standardabweichung der Oberflächenhöhen dar. Diese Messung hebt signifikante Abweichungen vom Mittelwert hervor, wodurch signifikante Oberflächenfehler effektiv erkannt werden. Rq-Werte liegen in der Regel etwa 10% höher als Ra-Messungen.

Rt (Gesamthöhe des Profils)

Er misst den vertikalen Abstand zwischen der höchsten Spitze und dem tiefsten Tal über die gesamte Bewertungslänge. Dieser Parameter hilft bei der Identifizierung potenzieller Schwachstellen oder Interferenzprobleme bei zusammenpassenden Oberflächen. Rt-Werte übersteigen Rz oft um 30-50%.

Risiko (Schieflage des Profils)

Das Risiko zeigt an, ob das Oberflächenprofil zu Spitzen oder Tälern neigt. Eine negative Schiefe deutet auf gute Lagereigenschaften hin, während eine positive Schiefe auf eine potenziell gute Schmiermittelrückhaltung hinweist. Ein Nullwert steht für ein gleichmäßig verteiltes Profil.

Rku (Kurtosis des Profils)

Roku beschreibt die Schärfe des Rauhigkeitsprofils einer Oberfläche. Werte über 3 weisen auf spitz zulaufende Oberflächen mit deutlichen Spitzen hin, während Werte unter 3 eher abgerundete Merkmale anzeigen. Dieser Parameter hilft bei der Vorhersage des Verschleißverhaltens und der Tragfähigkeit.

Messung der Oberflächenrauhigkeit

Die richtige Messtechnik gewährleistet eine genaue Bewertung der Oberflächengüte. Die Auswahl geeigneter Methoden und Werkzeuge hilft, die Qualitätskontrolle aufrechtzuerhalten und gleichzeitig die Produktionseffizienz zu optimieren.

Gängige Messtechniken

Verschiedene Messverfahren eignen sich für unterschiedliche Oberflächentypen und Genauigkeitsanforderungen. Jede Methode bietet deutliche Vorteile für bestimmte Anwendungen und Produktionsumgebungen.

Kontakt Methoden

Kontakt-Profilometer ziehen einen Diamantstift über die Oberfläche, um ein Höhenprofil zu erstellen. Diese Technik liefert zuverlässige Ergebnisse für die meisten Fertigungsanwendungen, mit einer Auflösung von bis zu 0,1 Mikrozoll. Der Taststift bewegt sich normalerweise mit einer Geschwindigkeit von 0,1-0,5 Zoll pro Sekunde.

Vorteile der Kontaktmethoden:

- Hohe Genauigkeit bei den meisten Materialien

- Direkte Messung der Oberflächenbeschaffenheit

- Klare numerische Datenausgabe

- Bewährte Zuverlässigkeit in industriellen Umgebungen

Einschränkungen:

- Gefahr von Kratzern auf der Oberfläche

- Langsamere Messgeschwindigkeit

- Begrenzter Zugang zu tiefen Merkmalen

- Abnutzung des Stiftes mit der Zeit

Berührungslose Methoden

Optische Systeme verwenden Lichtreflexion oder Interferenzmuster zur Messung der Oberflächenstruktur. Diese Methoden eignen sich gut für empfindliche Materialien und Hochgeschwindigkeitsinspektionen und erreichen Messraten, die bis zu 100 Mal schneller sind als bei Kontaktmethoden.

Gängige berührungslose Techniken:

- Laser-Triangulation

- Weißlicht-Interferometrie

- Konfokale Mikroskopie

- Digitale Holografie

Für die Messung verwendete Instrumente

Moderne Oberflächenmessgeräte kombinieren Präzisionshardware mit fortschrittlicher Software. Aktuelle Systeme bieten sowohl grundlegende Parameter als auch detaillierte 3D-Oberflächenabbildungen.

Wichtige Messinstrumente:

- Tragbare Rauhigkeitsmessgeräte

- Bench-top-Profilometer

- Optische Messsysteme

- Multi-Sensor-KMG-Systeme

Interpretation von Oberflächenrauhigkeitskarten

Oberflächenrauhigkeitsdiagramme stellen eine Verbindung zwischen den Fertigungsprozessen und den erreichbaren Oberflächengüten her. Diese Werkzeuge helfen Teams, fundierte Entscheidungen über Produktionsmethoden und Qualitätsanforderungen zu treffen.

Verstehen von Diagrammkomponenten

Oberflächenrauhigkeitsdiagramme zeigen Daten in strukturierten Formaten zum schnellen Nachschlagen an. Die übersichtliche Organisation macht es einfach, die Prozessfähigkeiten mit den Konstruktionsanforderungen abzugleichen.

Die wichtigsten Elemente des Diagramms:

Rauhigkeitsskalen

- Mikroinch-Werte (US-Standard)

- Mikrometerwerte (metrisch)

- Umrechnungsfaktoren

Prozessbereiche

- Typische Ausführungsbereiche

- Optimale Betriebsbereiche

- Grenzen des Verfahrens

Ablesen von Oberflächenrauhigkeitswerten

Beim Lesen von Oberflächenrauhigkeitsdiagrammen muss man auf den Maßstab und den Kontext achten. Die Werte geben sowohl die Prozessfähigkeit als auch die Produktanforderungen an.

Schritte der Chart-Interpretation:

Lokalisieren Sie die Waage

- Einheiten überprüfen (Mikroinch/Mikrometer)

- Dezimalstellen beachten

- Bereiche identifizieren

Prozessbänder finden

- Standard-Fähigkeiten

- Spezielle Prozessoptionen

- Kostenüberlegungen

Anforderungen an das Spiel

- Design-Spezifikationen

- Auswahl des Verfahrens

- Qualitätsziele

Korrelation zwischen Oberflächenrauheit und Funktionalität

Die Oberflächengüte steht in direktem Zusammenhang mit der Leistung des Teils. Verschiedene Anwendungen benötigen für eine optimale Funktion bestimmte Rauheitsgrade.

Bewerbungsvoraussetzungen:

Lagerflächen

- 16-32 Mikrozoll: Standard

- 8-16 Mikrozoll: Präzision

- 2-8 Mikrozoll: Hohe Präzision

Dichtungsflächen

- 32-63 Mikrozoll: Grundlegende Dichtungen

- 16-32 Mikrozoll: Druckdichtungen

- 8-16 Mikrozoll: Hochdruck

Aussehen der Oberflächen

- 125-250 Mikrozoll: Dienstprogramm

- 32-125 Mikrozoll: Kommerziell

- 4-32 Mikrozoll: Prämie

| Mikrometer (µm) | Mikrozoll (µin) | Oberfläche | Typische Anwendungen |

|---|---|---|---|

| 25 | 1000 | Rauh | Sägeschnitt, Grobschmieden, unbearbeitete Freiflächen |

| 12.5 | 500 | Rauh | Grobe Vorschübe, schwere Schnitte (Drehen, Fräsen, Scheibenschleifen) |

| 6.3 | 250 | Mittel Grob | Flachschleifen, Scheibenschleifen, Fräsen, Bohren, Freiflächen mit Spannungsanforderungen |

| 3.2 | 125 | Mittel Grob | Teile, die Vibrationen, Belastungen und hoher Beanspruchung ausgesetzt sind |

| 1.6 | 63 | Gut | Feine Vorschübe, relativ hohe Geschwindigkeiten |

| 0.8 | 32 | Hohe Qualität | Rund-, spitzenlos- oder Flachschleifen, Produkte ohne kontinuierliche Bewegung oder große Lasten |

| 0.4 | 16 | Hohe Qualität | Schmirgeln, Läppen, Grobhonen, wo Glätte wichtig ist |

| 0.2 | 8 | Fein, hohe Qualität | Läppen, Polieren, Honen, Ringe und Packungen |

| 0.1 | 4 | Verfeinert | Läppen, Polieren, Honen, Lehren- und Instrumentenarbeiten |

| 0.05 | 2 | Sehr gut | Feinschwabbeln, Honen, Superfinish, Präzisionsendmaße |

Verbesserung der Oberflächengüte

Eine bessere Oberflächenqualität erfordert oft spezielle Techniken und Verfahren. Der richtige Ansatz schafft ein Gleichgewicht zwischen Qualitätsanforderungen, Produktionskosten und Zeitvorgaben.

Techniken zur Verbesserung der Oberflächenrauhigkeit

Die richtige Wahl der Technik maximiert Effizienz und Qualität. Die Methoden reichen von grundlegenden Bearbeitungsanpassungen bis hin zu speziellen Oberflächenbehandlungen.

Bearbeitungsprozesse

Die Bearbeitungsparameter wirken sich direkt auf die Oberflächenqualität aus. Geringfügige Anpassungen können zu erheblichen Verbesserungen der Oberfläche führen.

Schlüsselfaktoren:

Schnittparameter

- Geschwindigkeit: 500-1000 sfm für Stahl

- Vorschub: 0,001-0,005 apr

- Tiefe: 0,005-0,020 Zoll

Werkzeugauswahl

- Optimierung der Geometrie

- Beschichtungsarten

- Qualität des Materials

Bedingungen der Maschine

- Kontrolle der Steifigkeit

- Reduzierung von Vibrationen

- Kühlmittel-Management

Oberflächenbehandlungen

Nachbearbeitungsprozesse verbessern die Oberflächengüte. Diese Verfahren verfeinern die Textur und verbessern die Materialeigenschaften.

Gemeinsame Behandlungen:

Mechanische Bearbeitung

- Schleifen

- Läppen

- Polieren

- Shotpeening

Chemische Verfahren

Die Wahl der richtigen Methode für Ihre Anwendung

Die Wahl der Methode hängt von mehreren Faktoren ab. Berücksichtigen Sie bei der Planung von Verbesserungen der Oberflächenbeschaffenheit alle Anforderungen.

Auswahlkriterien:

Teilanforderungen

- Ziel für die Oberflächengüte

- Materialart

- Komplexität der Geometrie

Leistungsanforderungen

- Verschleißresistenz

- Korrosionsschutz

- Ästhetische Ansprüche

Schlussfolgerung

Die Qualität der Oberflächenbeschaffenheit wirkt sich auf die Produktleistung, die Kosten und die Zuverlässigkeit aus. Die korrekte Messung, Spezifikation und Kontrolle der Oberflächenrauheit führt zu konsistenten Ergebnissen. Hersteller erreichen optimale Oberflächengüten durch die Anwendung der richtigen Techniken und Standards.

Bei Shengen erstellen wir umfassende Oberflächeninspektionsberichte unter Verwendung modernster Messgeräte, um sicherzustellen, dass Ihre genauen Spezifikationen eingehalten werden. Unser erfahrenes Team führt eine breite Palette von Oberflächenbehandlungsverfahren durch, darunter Polieren, Bürsten, Perlstrahlen, Eloxieren und Galvanisieren. Kontaktieren Sie uns noch heute per E-Mail; wir sind bereit, mit Ihnen zusammenzuarbeiten.

FAQs

Welche Standardeinheiten werden in Oberflächenrauheitsdiagrammen verwendet?

US-Hersteller verwenden in der Regel Mikrozoll (µin), während metrische Maße Mikrometer (µm) verwenden. Ein Mikrozoll entspricht 0,0254 Mikrometern. Die meisten modernen Messgeräte zeigen aus Gründen der globalen Kompatibilität beide Einheiten an.

Wie wirken sich unterschiedliche Materialien auf die Oberflächenrauhigkeit aus?

Die Materialeigenschaften verändern die Reaktion von Oberflächen auf Fertigungsprozesse. Weichere Materialien ergeben in der Regel glattere Oberflächen, können aber mehr Verschleiß aufweisen. Komplexere Materialien sind verschleißfester, erfordern aber eine zusätzliche Bearbeitung, um feine Oberflächen zu erzielen.

Kann die Oberflächenrauheit die Lebensdauer eines Produkts beeinflussen?

Die Oberflächenbeschaffenheit wirkt sich direkt auf die Verschleißrate, die Reibung und die Ermüdungsbeständigkeit aus. Glattere Oberflächen halten bei beweglichen Teilen in der Regel länger, während eine kontrollierte Rauheit dazu beiträgt, dass die Schmierung erhalten bleibt. Die richtige Oberflächenspezifikation verlängert die Lebensdauer der Komponenten und reduziert den Wartungsbedarf.

Was sind die besten Praktiken zur Aufrechterhaltung der Messgenauigkeit?

Regelmäßige Kalibrierung, saubere Messbedingungen und eine einheitliche Technik führen zu zuverlässigen Ergebnissen. Temperaturstabilität, Vibrationskontrolle und eine geeignete Halterung sind ebenfalls wichtig. Die Schulung des Bedienpersonals gewährleistet konsistente Messverfahren.

Wie wähle ich die geeignete Oberflächenrauheit für mein Projekt?

Stimmen Sie die Oberflächenanforderungen auf die Funktion des Teils, die Kostenbeschränkungen und die Fertigungsmöglichkeiten ab. Berücksichtigen Sie Faktoren wie Verschleißfestigkeit, Aussehen und Montageanforderungen. Prüfen Sie ähnliche Anwendungen und Industrienormen, um sich zu orientieren.

Hey, ich bin Kevin Lee

In den letzten 10 Jahren bin ich in verschiedene Formen der Blechbearbeitung eingetaucht und teile hier coole Erkenntnisse aus meinen Erfahrungen in verschiedenen Werkstätten.

Kontakt aufnehmen

Kevin Lee

Ich verfüge über mehr als zehn Jahre Berufserfahrung in der Blechverarbeitung und bin auf Laserschneiden, Biegen, Schweißen und Oberflächenbehandlungstechniken spezialisiert. Als Technischer Direktor bei Shengen bin ich bestrebt, komplexe Fertigungsherausforderungen zu lösen und Innovation und Qualität in jedem Projekt voranzutreiben.