Bleche werden überall verwendet - von Gerätetafeln bis zu Elektronikgehäusen. Dennoch haben viele Konstruktionen mit den gleichen Problemen zu kämpfen: höhere Kosten, Materialverschwendung und schwieriger zu montierende Teile. Diese Probleme sind in der Regel nicht auf schlechte Fertigungskenntnisse zurückzuführen. Sie sind oft auf kleine Entscheidungen zurückzuführen, die in der frühen Entwurfsphase getroffen werden.

Jedes Blechteil beginnt auf die gleiche Weise - als flaches Blech mit einer einheitlichen Dicke. Diese grundlegende Tatsache bestimmt jede Biegung, jeden Schnitt und jede Materialauswahl. Wenn Konstrukteure dies berücksichtigen, lassen sich die Teile leichter, stabiler und kostengünstiger herstellen. Wenn sie dies nicht tun, treten Probleme in Form von Verzögerungen, Umgestaltungen und zusätzlichen Kosten auf.

Dies wirft eine einfache Frage auf: Wie können wir Blechteile so gestalten, dass sie von Anfang an intelligenter sind? Im Folgenden finden Sie sieben praktische Methoden, um Blechteile zu verbessern, versteckte Kosten zu senken und bessere Fertigungsergebnisse zu erzielen.

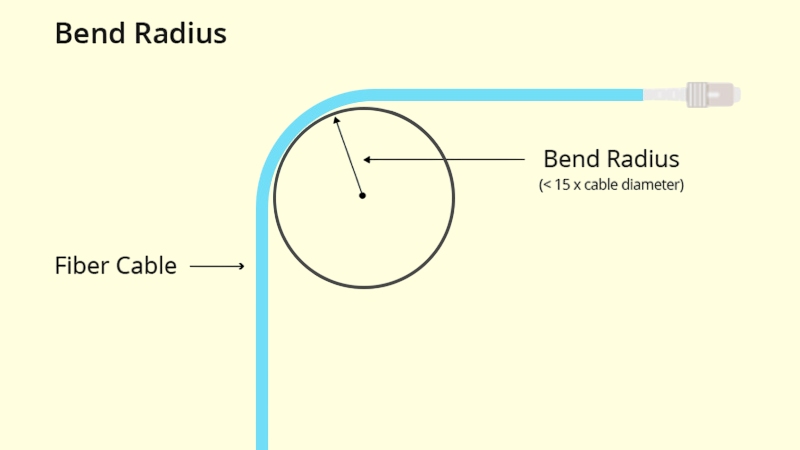

Implementierung von Normen für korrekte Biegeradien

Metall lässt sich nicht wie Papier biegen. Wenn es sich dreht, wird die äußere Seite gedehnt und die innere Seite zusammengedrückt. Wenn der Radius zu klein ist, kann sich die gedehnte Seite spalten. Ist er zu groß, kann die Biegung schwach oder unvollendet aussehen. Tests haben gezeigt, dass bei Biegungen, die enger sind als die Blechdicke, das Risiko von Rissen um mehr als 50% steigt. Eine richtige Biegeradius sorgt dafür, dass die Teile stabil, einheitlich und sauber aussehen.

Allgemeine Regeln

- Der Biegeradius muss mindestens der Blechdicke entsprechen.

- Vergrößern Sie den Radius, wenn das Blech dicker wird. Ein 3 mm dickes Stahlblech beispielsweise benötigt häufig einen Radius von 3-5 mm, um sicher gebogen werden zu können.

- Verwenden Sie den gleichen Radius für ein ganzes Teil, um Zeit und Kosten zu sparen.

- Vermeiden Sie es, scharfe und weite Biegungen in einem Teil zu kombinieren, wenn dies nicht unbedingt erforderlich ist.

Zu vermeidende Fehler

- Verwendung von Null- oder Fast-Null-Radien, die fast immer Risse verursachen.

- Ignorieren der Faserrichtung des Blechs. Das Biegen quer zur Faser kann die Rissbildung im Vergleich zum Biegen mit der Faser verringern.

- Übersehen der Auswirkungen von Oberflächenbehandlungen. Beschichtungen wie Lacke oder Plattierungen erhöhen die Dicke und verändern das Biegeverhalten des Blechs.

Toleranzen realistisch halten

Jedes Schneide- und Biegeverfahren hat natürliche Grenzen. Zum Beispiel, Laserschneiden können bei dünnen Blechen in der Regel Toleranzen von ±0,1 mm einhalten, während CNC-Stanzen erlaubt häufig eine Toleranz von ±0,2 mm. Wenn Ingenieure engere Toleranzen fordern, sind möglicherweise Spezialwerkzeuge oder zusätzliche Prüfungen erforderlich. Dies verursacht zusätzliche Kosten und Zeit, ohne in vielen Fällen die Leistung zu verbessern.

Allgemeine Regeln

- Verwenden Sie enge Toleranzen nur für Merkmale, die die Funktion beeinflussen.

- Wenden Sie Standardtoleranzen für unkritische Abmessungen an. Bei Blechen sind ±0,1-0,2 mm für die meisten Fälle ausreichend.

- Passen Sie die Toleranzen an den Prozess an. Zum Beispiel kann die Länge eines gebogenen Flansches um ±0,3 mm variieren, während ein lasergeschnittener Schlitz innerhalb von ±0,1 mm bleiben kann.

- Um Verwechslungen zu vermeiden, sollten Sie die Toleranzen in einer Zeichnung einheitlich gestalten.

Zu vermeidende Fehler

- Die Anwendung enger Toleranzen auf jedes Merkmal. Dies erschwert die Herstellung von Teilen und erhöht die Prüfkosten.

- Wir vergessen oft, dass das Biegen zusätzliche Abweichungen mit sich bringt. Ein 90°-Biegewinkel kann sich je nach Materialstärke und Rückfederung um etwa ±1° verschieben.

- Die Auswirkungen der Endbearbeitung auf die Größe werden ignoriert. Die Pulverbeschichtung kann 0,05-0,1 mm pro Seite hinzufügen, wodurch eng anliegende Löcher blockiert werden.

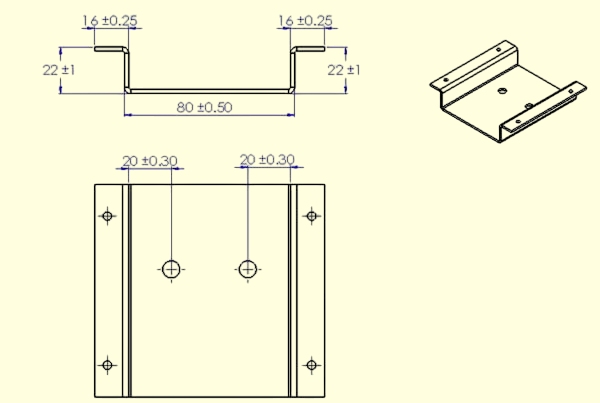

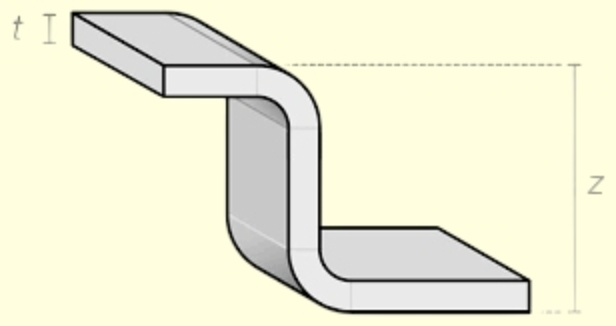

Entwurf von effektiven Versätzen und Z-Bögen

Versätze erzeugen eine Stufe im Blech, so dass zwei Teile ohne Überschneidungen zusammengefügt werden können. Z-Biegungen dienen demselben Zweck, funktionieren aber in engeren Räumen. Beide werden häufig verwendet in Klammern, decktund Gehege. Ein gut gestalteter Versatz trägt dazu bei, dass die Teile wie geplant passen, während ein schlecht geplanter Versatz Lücken, Schwachstellen oder Montageprobleme verursachen kann.

Allgemeine Regeln

- Halten Sie die Versatzhöhe gleich oder größer als das Zweifache der Blechdicke. Bei einem 2 mm dicken Blech beispielsweise ist in der Regel ein Versatz von 4 mm erforderlich.

- Verwenden Sie gleichmäßige Biegeradien auf beiden Seiten des Versatzes. Dies verhindert Verdrehungen oder Verformungen.

- Planen Sie die Versatzrichtung sorgfältig, um Zusammenstöße mit nahe gelegenen Kurven zu vermeiden.

- Lassen Sie die Z-Biegungen weit genug voneinander entfernt. Ein Abstand von mindestens der dreifachen Blechdicke zwischen den Biegungen hilft, Verformungen zu vermeiden.

Zu vermeidende Fehler

- Bei der Konstruktion von Versätzen, die kleiner als die Blechdicke sind, wird die Biegung oft gequetscht und das Teil geschwächt.

- Überschneidungen von Versätzen mit anderen Biegelinien können zu Verzug führen.

- Biegeentlastung ignorieren. Ohne Entlastungsschnitte können scharfe Ecken beim Biegen reißen.

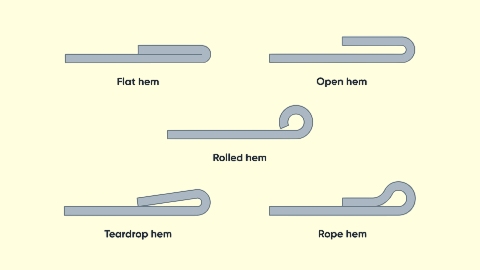

Implementierung von robusten Saumtechniken

Säumen faltet die Kante eines Blechteils auf sich selbst zurück. Ein Saum dient nicht nur zur Abdeckung scharfer Kanten. Er stärkt das Teil und hilft ihm, Biegekräften zu widerstehen. Im Automobilbau beispielsweise können gesäumte Bleche höheren Belastungen standhalten und zeigen weniger Vibrationen.

Allgemeine Regeln

- Die Saumlänge sollte mindestens das Vierfache der Blechdicke betragen. Eine 1 mm dicke Platte sollte beispielsweise eine Saumlänge von 4 mm oder mehr haben.

- Verwenden Sie vor dem Glätten einen Biegeradius, der mindestens der Blechdicke entspricht. Dies verhindert Risse während des letzten Umformschritts.

- Entwerfen Sie offene Säume (nicht vollständig geschlossen), wenn Platz- oder Werkzeugbeschränkungen einen festen Verschluss verhindern.

- Fügen Sie an den Ecken Entlastungskerben ein, damit das Metall beim Falten nicht einreißt.

Zu vermeidende Fehler

- Zu kurze Säume, die aufspringen oder reißen können.

- Glätten des Saums in einem einzigen Schritt statt in zwei Schritten. Dadurch entstehen oft Falten.

- Nichtbeachtung der Beschichtungsdicke. Farbe oder Beschichtung im Inneren eines Saums kann sich aufbauen und zu einem schlechten Verschluss führen.

Perfekte Platzierung von Löchern, Schlitzen und Kerben

Löcher, Schlitze und Kerben sind entscheidend dafür, wie Blechteile passen und funktionieren. Sie führen BefestigungsmaterialSie ermöglichen die Luftzirkulation und helfen bei der Montage. Werden sie zu nahe an Kanten oder Biegungen platziert, kann dies während der Formgebung zu Spannungen führen, die oft Risse oder Verformungen verursachen.

Allgemeine Regeln

- Halten Sie die Löcher mindestens doppelt so weit wie die Blechdicke von den Biegelinien entfernt. Bei einem 2 mm dicken Blech sollten die Löcher z. B. mindestens 4 mm von einer Biegung entfernt sein.

- Halten Sie mindestens eine Blechdicke zwischen den Lochkanten und der Blechkante ein, um ein Einreißen zu verhindern.

- Verwenden Sie Standard-Lochgrößen, die den gängigen Werkzeugen entsprechen. Eine 5 mm-Bohrung ist einfacher und billiger als eine 5,2 mm-Bohrung.

- Fügen Sie Entlastungsschnitte für Kerben hinzu, um den Spannungsaufbau beim Biegen zu verringern.

Zu vermeidende Fehler

- Werden Löcher zu nahe an Biegungen platziert, kann das Teil während der Formgebung verformt werden.

- Die Verwendung ungewöhnlicher Lochgrößen erhöht die Kosten für Spezialwerkzeuge.

- Entwerfen Sie dünne Stege zwischen Löchern oder Schlitzen. Lücken, die weniger als das 1,5-fache der Materialstärke betragen, können unter Last versagen.

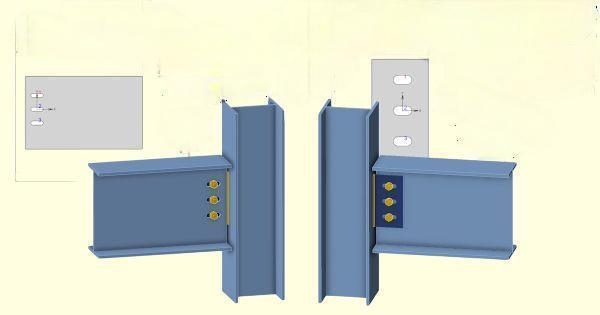

Nutzen Sie fortschrittliche Lösungen für Befestigungen und Einsätze

Befestigungselemente und Einsätze verbinden Blechteile ohne Schweißen. Sie schaffen starke, konsistente Verbindungen und beschleunigen die Montage. Moderne Optionen wie selbstsichernde Muttern, Bolzen und Einnietmuttern erweitern die Designflexibilität und verringern den zusätzlichen Arbeitsaufwand. Sie sparen Kosten, verbessern die Festigkeit und vereinfachen Reparaturen, wenn sie richtig eingesetzt werden. Eine schlechte Auswahl oder Platzierung kann jedoch die Verbindungen schwächen und zum Versagen führen.

Allgemeine Regeln

- Passen Sie den Typ des Befestigungselements an die Materialstärke an. Verwenden Sie selbstklemmende Muttern für dünne Bleche (0,8-2,5 mm) und Einnietmuttern für dickere oder weichere Materialien.

- Legen Sie die Einsätze nicht an Biegungen oder Kanten an. Halten Sie den Abstand der Blechdicke mindestens doppelt so groß, um Verformungen beim Einbau zu vermeiden.

- Standardisieren Sie die Größen von Befestigungselementen in einer Konstruktion. Dadurch werden Werkzeugwechsel reduziert und die Montage beschleunigt.

- Planen Sie die Installationsmethode frühzeitig. Für einige Einsätze werden Einpresswerkzeuge benötigt, während andere mit Handwerkzeugen montiert werden können.

Zu vermeidende Fehler

- Gewindelöcher werden direkt in dünne Bleche eingebracht. Die Gewinde können sich leicht ablösen und die Lebensdauer der Teile verkürzen.

- Wenn die Einsätze zu nahe an den Ecken oder anderen Löchern platziert werden, wird die Platte geschwächt.

- Nichtberücksichtigung der Schichtdicke. Farbe oder Beschichtung können Gewinde verstopfen, wenn sie nicht berücksichtigt werden.

Implementierung von schützenden und ästhetischen Veredelungen

Oberflächen verlängern die Lebensdauer von Blechteilen, verbessern die Leistung und sorgen für ein saubereres Aussehen. Sie schützen vor Korrosion, Kratzern und Verschleiß und werten das Produkt optisch auf. Die Wahl der richtigen Oberfläche zu Beginn des Entwurfs hilft, spätere Passform- und Haltbarkeitsprobleme zu vermeiden.

Allgemeine Regeln

- Wählen Sie die Oberflächen entsprechend der Umgebung aus. Pulverbeschichtung ist für die Verwendung im Freien geeignet, während Eloxieren eignet sich gut für Aluminiumteile.

- Planen Sie eine zusätzliche Dicke ein. Die Pulverbeschichtung fügt 0,05-0,1 mm pro Seite hinzu, was die Lochgrößen reduzieren kann.

- Standardisierung von Oberflächen innerhalb einer Produktlinie zur Kostensenkung und Vereinfachung der Produktion.

- Kennzeichnen Sie die Oberflächen in den Konstruktionszeichnungen deutlich, damit die Hersteller wissen, was zu verwenden ist.

Zu vermeidende Fehler

- Das späte Hinzufügen von Beschichtungen kann in engen Baugruppen zu Spielproblemen führen.

- Überspezifizierung von Oberflächen, die nicht notwendig sind. Eine einfache Zinkbeschichtung kann ausreichen, wenn kein rostfreier Stahl erforderlich ist.

- Vernachlässigung der Oberflächenvorbereitung. Schmutzige oder ölige Oberflächen können dazu führen, dass Farbe oder Beschichtungen schnell abblättern.

Hey, ich bin Kevin Lee

In den letzten 10 Jahren bin ich in verschiedene Formen der Blechbearbeitung eingetaucht und teile hier coole Erkenntnisse aus meinen Erfahrungen in verschiedenen Werkstätten.

Kontakt aufnehmen

Kevin Lee

Ich verfüge über mehr als zehn Jahre Berufserfahrung in der Blechverarbeitung und bin auf Laserschneiden, Biegen, Schweißen und Oberflächenbehandlungstechniken spezialisiert. Als Technischer Direktor bei Shengen bin ich bestrebt, komplexe Fertigungsherausforderungen zu lösen und Innovation und Qualität in jedem Projekt voranzutreiben.