Die Bearbeitung komplexer Teile ist nie eine leichte Aufgabe. Ingenieure und Hersteller arbeiten täglich mit engen Toleranzen, komplizierten Formen und anspruchsvollen Materialanforderungen. Viele Projekte scheitern nicht, weil die Konstruktion fehlerhaft ist, sondern weil kleine Details - wie z. B. die Platzierung von Bohrungen, der Zugang zu Werkzeugen oder das Halten von Teilen - zu Beginn des Prozesses übersehen werden.

Dieser Artikel wurde geschrieben, um diese Lücke zu schließen. Er zielt darauf ab, klare und wertvolle Ideen zu vermitteln, die die Bearbeitung komplexer Teile vereinfachen, beschleunigen und ihre Zuverlässigkeit erhöhen. Durch die Untersuchung gängiger Herausforderungen und die Bereitstellung praktischer Tipps wollen wir Ingenieuren, Konstrukteuren und Produktionsteams helfen, Versuch und Irrtum zu reduzieren und letztendlich stabilere Ergebnisse zu erzielen.

Gehen wir nun jeden Bereich Schritt für Schritt durch und sehen wir, wie innovatives Design und sorgfältige Planung komplexe Teile in reibungslose und erfolgreiche Bearbeitungsprojekte verwandeln können.

1. Platzierung der Löcher sorgfältig planen

Berücksichtigen Sie bei der Konstruktion von Teilen frühzeitig Abstände und Tiefen. Halten Sie Löcher von Kanten, dünnen Wänden und Ecken fern, um Verformungen zu vermeiden. Zu dicht beieinander liegende Löcher können zu viel Material auf einmal abtragen, wodurch Wärme entsteht und die Maßgenauigkeit verringert wird.

Die Gruppierung von Bohrungen nach Größe und Tiefe kann den Produktionsprozess rationalisieren. Es reduziert den Werkzeugwechsel und sorgt für gleichbleibende Bearbeitungsbedingungen. Bei tiefen Löchern ist das stufenweise Bohren am effektivsten: Beginnen Sie mit einem kleineren Pilotloch und vergrößern Sie es schrittweise. Dadurch wird die Stabilität des Werkzeugs erhalten und eine bessere Spanabfuhr gewährleistet.

Als Anhaltspunkt kann der Durchmesser von Bohrungen in der Achse typischerweise bis zu 1 mm betragen. Im Gegensatz dazu sollten seitliche oder radiale Bohrungen etwas größer sein, etwa 2 mm, um die Festigkeit zu erhalten und eine Durchbiegung des Werkzeugs zu verhindern. Tiefe Löcher sollten im Allgemeinen nicht mehr als das Sechsfache des Lochdurchmessers betragen, um Instabilität zu vermeiden.

Richten Sie die Bohrungen wenn möglich entlang gemeinsamer Achsen aus. Dadurch kann die Maschine mehrere Bohrungen in einer einzigen Aufspannung ausführen, was die Genauigkeit erhöht und die Zykluszeit verringert. Wenn schräge oder außermittige Bohrungen erforderlich sind, simulieren Sie die Werkzeugwege in 3D, um Abstandsprobleme zu prüfen und Kollisionen zu vermeiden.

2. Tiefe Funktionen mit Strategie verwalten

Tiefe Merkmale, wie Taschen, Schlitze und Hohlräume, sind bei komplexen Teilen üblich, erfordern aber eine sorgfältige Planung, um sie präzise zu bearbeiten. Ohne einen geeigneten Ansatz können sich lange Werkzeuge verbiegen oder vibrieren, was sowohl die Genauigkeit als auch die Oberflächenqualität beeinträchtigt. Ungleichmäßige Kräfte während des Tiefschneidens können auch innere Spannungen erzeugen, die nach der Bearbeitung zu Verzug oder Verformung führen.

Verwenden Sie das kürzeste Werkzeug, das die erforderliche Tiefe erreichen kann. Ein kürzeres Werkzeug hat eine höhere Steifigkeit und erzeugt eine glattere Oberfläche. Wenn tiefe Merkmale erforderlich sind, entfernen Sie das Material in mehreren schrittweisen Durchgängen, anstatt die gesamte Tiefe auf einmal zu schneiden. Dadurch bleiben die Schnittkräfte konstant und die Standzeit des Werkzeugs wird erhöht.

Als Anhaltspunkt sollte die Tiefe einer gefrästen Nut oder Tasche nicht mehr als das Sechsfache ihrer Breite betragen. Ein Überschreiten dieses Verhältnisses erhöht häufig das Risiko von Vibrationen und Werkzeugverformung. Lassen Sie mindestens 0,5 mm (0,020 Zoll) Wandstärke neben dem Merkmal, um die Festigkeit zu erhalten und Verformungen zu vermeiden. Bei Außennuten in Drehteilen sollten Sie die Tiefe unter 24,1 mm (0,95 Zoll) halten und eine Breite von weniger als 1,2 mm (0,047 Zoll) vermeiden. Die Einhaltung dieser grundlegenden Grenzwerte trägt dazu bei, ein Gleichgewicht zwischen Präzision und Stabilität herzustellen.

3. Bessere Gewinde und Einsätze entwerfen

Beginnen Sie mit der richtigen Gewindegröße und Passformklasse für Ihr Teil. Achten Sie bei Innengewinden darauf, dass die umgebende Wand dick genug ist, um Risse oder Verformungen während des Schneidens zu vermeiden. Vermeiden Sie es, Gewindelöcher zu nahe an Kanten oder dünnen Abschnitten anzubringen, da dies das Teil schwächen und Probleme bei der Montage verursachen kann.

Wählen Sie die Gewindeherstellungsmethode je nach Material. Für harte Metalle eignet sich oft das Gewindefräsen am besten, das saubere Gewinde erzeugt und kleinere Anpassungen ohne Werkzeugwechsel ermöglicht. Weichere Metalle, wie z. B. Aluminium, lassen sich effizient gewinden, aber es ist eine gute Schmierung und Spankontrolle erforderlich, um ein Ausreißen oder Aufreiben zu verhindern.

Angenommen, das Teil hat mehrere Gewindeelemente; gruppieren Sie Gewinde derselben Größe und desselben Typs. Dies verringert den Bedarf an Werkzeugwechseln und verkürzt die Zykluszeit. Die Verwendung von Standardgewindegrößen, wann immer möglich, ist ebenfalls hilfreich. Sondergewinde können die Produktion verlangsamen, die Wartung erschweren und das Fehlerrisiko erhöhen.

4. Text einfach und praktisch halten

Das Hinzufügen von Text, Logos oder Beschriftungen auf bearbeiteten Teilen ist üblich, kann aber die Produktion verlangsamen und die Kosten erhöhen, wenn es nicht sorgfältig geplant wird. Sehr detaillierte Schriftarten, Tiefengravurenoder winzige Zeichen können die Werkzeuge schneller verschleißen, die Zykluszeiten verlängern und die Markierungen manchmal schwer lesbar machen. Einfacher Text ist leichter zu bearbeiten, liefert sauberere Ergebnisse und vermeidet unnötige Komplikationen.

Wählen Sie klare, leicht zu schneidende Schriftarten. Serifenlose Schriften mit gleichmäßiger Strichstärke, wie Arial oder Helvetica, eignen sich am besten für die CNC-Bearbeitung. Vermeiden Sie dekorative oder kursive Schriftarten, da ihre dünnen Kurven und feinen Details von Maschinen nur schwer genau wiedergegeben werden können. Verwenden Sie, wenn möglich, größere Schriftgrößen, insbesondere bei kleinen Teilen, bei denen der Zugang zu den Werkzeugen eingeschränkt ist.

Kontrollieren Sie die Gravurtiefe sorgfältig. Eine geringe Texttiefe von etwa 0,2-0,5 mm ist in der Regel ausreichend für eine gute Sichtbarkeit. Tiefe Gravuren erfordern mehr Durchgänge und erhöhen das Risiko eines Werkzeugbruchs. Wenn der Text eher der Identifizierung als der Funktion dienen soll, ist die Oberflächengravur schneller, sauberer und konsistenter als die Tiefengravur.

5. Richtige Radien zu den Ecken hinzufügen

Entwerfen Sie Innenecken mit Radien, die dem Radius des Fräsers entsprechen oder leicht darüber liegen. Wenn Sie z. B. einen 6-mm-Schaftfräser verwenden, setzen Sie den Eckenradius auf mindestens 3 mm oder etwas größer. So kann sich das Werkzeug reibungslos bewegen, ohne dass ungeschnittenes Material zurückbleibt oder übermäßige Spannungen entstehen. Größere Radien ermöglichen außerdem höhere Vorschubgeschwindigkeiten und verringern den Werkzeugverschleiß.

Vermeiden Sie sehr kleine oder inkonsistente Radien bei ähnlichen Features. Jede unterschiedliche Größe kann die Programmierzeit erhöhen und erfordert möglicherweise separate Werkzeuge. Die Verwendung einheitlicher Radien, wo immer dies möglich ist, vereinfacht die Einrichtung und verbessert die Wiederholbarkeit. Wenn scharfe Ecken unerlässlich sind, sollten Sie einen sekundären Prozess wie Elektrische Entladungsbearbeitung (EDM)die präzise Kanten erzeugen kann, aber Zeit und Kosten verursacht.

Radien verbessern auch die Festigkeit des Teils. Scharfe Ecken wirken als Spannungspunkte, an denen Risse entstehen können, insbesondere bei tragenden Teilen. Durch Hinzufügen eines kleinen Radius wird die Spannung gleichmäßiger verteilt, was die Haltbarkeit erhöht und das Risiko von Ermüdungsbrüchen im Laufe der Zeit verringert.

6. Denken Sie vorausschauend über den Zugang zu Werkzeugen

Machen Sie sich vor der Bearbeitung ein Bild davon, wie das Schneidwerkzeug jedes Merkmal erreichen wird, um einen reibungslosen Ablauf zu gewährleisten. Jede Fläche, Tasche und jedes Loch sollte einen freien Weg ohne Hindernisse haben. Bei tiefen oder versteckten Merkmalen sind möglicherweise geringfügige Konstruktionsanpassungen erforderlich, wie z. B. die Verbreiterung eines Winkels oder die Verschiebung eines Merkmals, damit die Standardwerkzeuge passen und effizient arbeiten können.

Vermeiden Sie Konstruktionen, die das Werkzeug zwingen, über längere Zeit in steilen Winkeln oder auf engem Raum zu arbeiten. Diese Bedingungen erhöhen die Vibrationen und die Durchbiegung des Werkzeugs, was die Genauigkeit und die Oberflächengüte beeinträchtigen kann. Teilen Sie stattdessen komplexe Merkmale in mehrere flachere Durchgänge auf, die kürzere, steifere Werkzeuge problemlos bewältigen können.

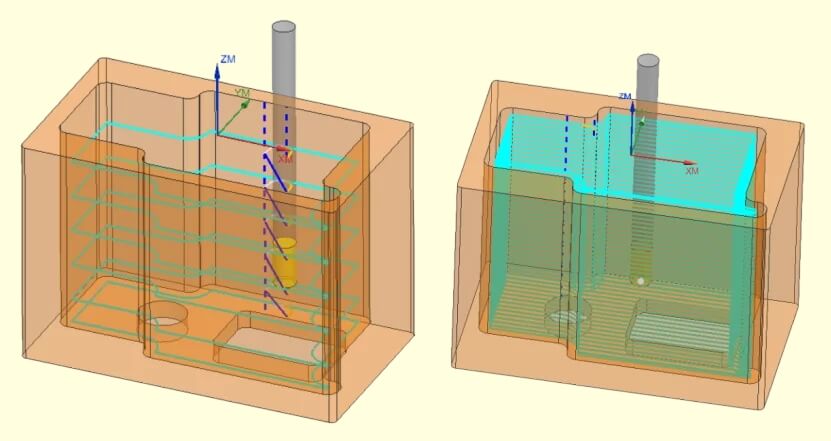

Nutzen Sie bei mehrachsigen CNC-Maschinen deren Fähigkeit, das Teil automatisch neu zu positionieren. Dies verbessert den Zugang aus verschiedenen Blickwinkeln und kann die Anzahl der erforderlichen Umrüstungen verringern. Auch bei 5-Achsen-BearbeitungScharfe Innenecken oder blockierte Oberflächen können die Bewegung des Werkzeugs einschränken, so dass glatte und offene Konstruktionen zur Erhaltung von Effizienz und Präzision beitragen.

7. Optimieren der Befestigung für Stabilität

Überlegen Sie vor Beginn der Bearbeitung, wie das Teil gehalten werden soll. Jedes Teil benötigt einen stabilen Bezugspunkt, um eine einheitliche Positionierung und Ausrichtung zu gewährleisten. Komplexe Teile können mehrere Aufspannungen erfordern, daher sollten Sie flache, zugängliche Flächen vorsehen, die sicher eingespannt werden können, ohne das Werkzeug zu blockieren. Vermeiden Sie gekrümmte oder dünne Flächen für die Aufspannung, da sie sich unter Druck verbiegen oder verformen können.

Verteilen Sie die Spannkräfte gleichmäßig. Ungleichmäßiger Druck kann das Teil verformen, insbesondere bei dünnwandigen Profilen. Weiche Backen, kundenspezifische Spannvorrichtungen oder Vakuumtische sind bei empfindlichen Materialien hilfreich. Modulare Spannvorrichtungen eignen sich gut für Prototypen oder Kleinserien, da sie zwischen den Teilen schnell angepasst werden können.

Planen Sie für die mehrachsige Bearbeitung Spannvorrichtungen, die den Zugang zu allen kritischen Merkmalen ermöglichen. Eine gut konzipierte Vorrichtung reduziert die Anzahl der Neupositionierungen, verringert die Ausrichtungsfehler und verkürzt die Zykluszeiten.

Verbessern Sie Ihre Bearbeitungseffizienz und minimieren Sie kostspielige Fehler mit fachkundiger CNC-Unterstützung. Erreichen Sie uns noch heute um über Ihr komplexes Projekt zu sprechen und ein schnelles, unverbindliches Angebot zu erhalten!

Hey, ich bin Kevin Lee

In den letzten 10 Jahren bin ich in verschiedene Formen der Blechbearbeitung eingetaucht und teile hier coole Erkenntnisse aus meinen Erfahrungen in verschiedenen Werkstätten.

Kontakt aufnehmen

Kevin Lee

Ich verfüge über mehr als zehn Jahre Berufserfahrung in der Blechverarbeitung und bin auf Laserschneiden, Biegen, Schweißen und Oberflächenbehandlungstechniken spezialisiert. Als Technischer Direktor bei Shengen bin ich bestrebt, komplexe Fertigungsherausforderungen zu lösen und Innovation und Qualität in jedem Projekt voranzutreiben.