صب الزنك بالقالب هو عملية تصنيع شائعة. وتتضمن دفع الزنك المنصهر في قالب تحت ضغط عالٍ. وتشتهر هذه الطريقة بدقتها وكفاءتها. وتستخدمها العديد من الصناعات لصنع أجزاء معقدة ذات تفاوتات ضيقة. هذه العملية فعالة من حيث التكلفة وتنتج مكونات متينة.

هل لديك فضول لمعرفة كيفية عمل صب الزنك وفوائده؟ دعنا نستكشف العملية ومزاياها بمزيد من التفصيل.

ما هو الزنك الصب بالقالب الزنك؟

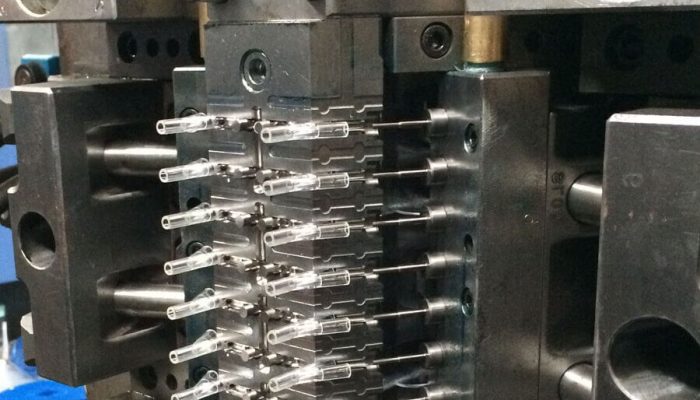

عملية صب الزنك بالقالب هي عملية يتم فيها حقن الزنك المنصهر في قالب فولاذي تحت ضغط عالٍ. يقوم القالب، الذي يُطلق عليه أيضاً القالب، بتشكيل الزنك في الجزء المطلوب. وبمجرد أن يبرد الزنك ويتصلب، ينفتح القالب ويتم إخراج الجزء.

يلعب الزنك دورًا حاسمًا في صب القوالب. فهو يتميز بدرجة انصهار منخفضة، مما يسهل التعامل معه. وهذا يقلل من استهلاك الطاقة أثناء العملية. يتميز الزنك أيضًا بسيولة ممتازة، مما يسمح له بملء تفاصيل القالب المعقدة.

الخصائص الرئيسية لسبائك الزنك

سبائك الزنك مصممة خصيصًا لصب القوالب. فهي توفر توازنًا بين القوة والصلابة ومقاومة التآكل. وفيما يلي بعض الخصائص الرئيسية:

- السيولة: تتدفق سبائك الزنك بسهولة في القوالب، وتلتقط التفاصيل الدقيقة.

- قوة: توفر خصائص ميكانيكية جيدة، مما يجعل الأجزاء متينة.

- ثبات الأبعاد: تحافظ أجزاء الزنك على شكلها وحجمها بمرور الوقت.

- صقل الأسطح: تنتج سبائك الزنك أسطحًا ناعمة، مما يقلل في كثير من الأحيان من الحاجة إلى تشطيب إضافي.

سبائك الزنك المستخدمة في الصب بالقالب

يؤثر اختيار السبيكة المناسبة على أداء القِطع وتكلفتها. تتميز كل سبيكة زنك بخصائص مميزة تناسب استخدامات مختلفة.

سبائك الزماك: التركيب والاستخدامات

تشكل سبائك الزماك معظم إنتاج سبائك الزنك المصبوبة بالقالب. وهي تحتوي على الزنك مع كميات صغيرة من الألومنيوم والمغنيسيوم والنحاس. وتشمل الأنواع الأكثر شيوعًا ما يلي:

- زاماك 3: السبيكة القياسية (زنك 96%، ألومنيوم 4%، بالإضافة إلى عناصر نزرة). توفر توازنًا جيدًا بين القوة والتدفق والتكلفة.

- الزماك 2: يزيد محتوى النحاس العالي من القوة ولكنه يكلف أكثر.

- زاماك 5: مشابه لزاماك 3 ولكن مع نحاس أكثر قليلاً لقوة أفضل.

- Zamak 7: إصدار منخفض المغنيسيوم يقاوم التآكل بين الخلايا الحبيبية.

تظهر هذه السبائك عادةً في قطع غيار السيارات والأجهزة والمنتجات الاستهلاكية.

سبائك ZA: الخواص والتطبيقات

تحتوي سبائك ZA (الزنك والألومنيوم) على كمية ألومنيوم أكثر من سبائك الزماك. وهذا يمنحها خواص ميكانيكية أفضل:

- ZA-8: محتوى الألومنيوم 8%. أقوى من سبائك الزماك مع خصائص صب جيدة.

- ZA-12: ألومنيوم 12%. قوة ومقاومة أعلى للتآكل.

- ZA-27: ألومنيوم 27%. أقوى سبيكة زنك بخصائص تنافس البرونز والحديد الزهر.

تعمل سبائك ZA بشكل جيد مع التروس والمحامل والمكونات عالية الإجهاد حيث تكون القوة أكثر أهمية من التكلفة.

مقارنة مواد الصب

تتنافس سبائك الزنك مع مواد صب القوالب الأخرى مثل الألومنيوم والمغنيسيوم والنحاس الأصفر. إليك كيفية المقارنة بينها:

| الملكية | الزنك | الألومنيوم | المغنيسيوم | نحاس |

|---|---|---|---|---|

| كثافة | 6.6 جم/سم مكعب | 2.7 جم/سم مكعب | 1.8 جم/سم مكعب | 8.5 جم/سم مكعب |

| نقطة الانصهار | 380-390°C | 660°C | 650°C | 900-940°C |

| قوة الشد | 28-41 كسي | 33-45 كسي | 22-32 كسي | 35-55 كسي |

| العمر النسبي للأداة | ممتاز | جيد | جيد | عدل |

| سعة تعبئة القالب | ممتاز | جيد | ممتاز | عدل |

| التكلفة النسبية | معتدل | معتدل | عالي | عالية جداً |

| صقل الأسطح | ممتاز | جيد | جيد | جيد |

كيف يعمل الصب بالقالب الزنك؟

تتبع عملية الصب بقالب الزنك تسلسلًا ثابتًا. يجب أن تتم كل خطوة بشكل صحيح لصنع أجزاء جيدة.

الخطوة 1: تحضير القالب

تبدأ دورة صب القالب بتحضير القالب. يقوم العمال برش القالب بمادة تشحيم. وهذا يساعد في إزالة القِطع ويطيل من عمر القالب. ثم يغلق القالب ويغلق بقوة عالية ليظل مغلقًا أثناء الحقن.

الخطوة 2: الحقن

تسخن سبائك الزنك في فرن إلى حوالي 800 درجة فهرنهايت (430 درجة مئوية). ينتقل المعدن المنصهر إلى نظام حقن. يقوم مكبس بدفع الزنك السائل إلى القالب تحت ضغط عالٍ، يتراوح عادةً بين 3000 و10000 رطل لكل بوصة مربعة. يملأ المعدن جميع مناطق التجويف في أجزاء من الثانية.

الخطوة 3: التبريد والتصلب

يبدأ الزنك المنصهر في التبريد بمجرد أن يلمس جدران القالب. يتصلب المعدن بسرعة بسبب اختلاف درجة الحرارة. يستغرق التبريد ثوانٍ فقط للأجزاء الصغيرة. يبقى القالب مغلقًا خلال هذا الوقت للحفاظ على الضغط على المعدن.

الخطوة 4: الطرد

بعد التبريد، تفتح الماكينة القالب. تدفع دبابيس القاذف الجزء الصلب خارج التجويف. قد يكون الجزء لا يزال دافئًا ولكنه متصلب بما يكفي للحفاظ على شكله. يجب أن يعمل نظام الطرد بسلاسة لتجنب إتلاف الجزء.

الخطوة 5: التشطيب

الخطوة الأخيرة هي التشطيب. قد يحتوي الجزء على عيوب طفيفة مثل المواد الزائدة (الوميض) أو الحواف الخشنة. تتم إزالتها باستخدام التشذيب, طحن، أو التصنيع الآلي.

أنواع تقنيات الصب بالقالب الزنك

تختلف الطريقتان الرئيسيتان لصب قوالب الزنك في كيفية دخول المعدن إلى القالب. ولكل منهما فوائد محددة للمشاريع المختلفة.

صب القوالب على الساخن

يحافظ الصب بالقالب بالغرفة الساخنة على وعاء الصهر داخل الماكينة. تعمل العملية بهذه الطريقة:

- يذوب الزنك في فرن مدمج في الماكينة

- يدفع مكبس هيدروليكي لأسفل في حجرة متصلة بالحمام المعدني

- يدفع هذا المعدن المنصهر لأعلى من خلال رأس منحنية وفوهة في القالب

- بعد التبريد، يتراجع المكبس للخلف، مما يسمح للمزيد من المعدن بملء الحجرة

يوفر الصب بالغرفة الساخنة أزمنة دورة سريعة وأكسدة أقل للمعدن. نقطة انصهار الزنك المنخفضة تجعله مثاليًا لهذه الطريقة. معظم أجزاء الزنك تستخدم الصب بالغرفة الساخنة.

صب القوالب على البارد

يحافظ الصب بالقالب بالغرفة الباردة على إبقاء وعاء الصهر منفصلاً عن الماكينة. تعمل العملية بشكل مختلف:

- يذوب الزنك في فرن منفصل

- يقوم العمال بصب أو ضخ المعدن المنصهر في غرفة الحقن

- مكبس هيدروليكي يدفع المعدن من الجانب إلى القالب

- بعد التبريد، تقوم الماكينة بإخراج الجزء، وتتكرر العملية

تُعرّض عملية الصب بالغرفة الباردة المعدن للهواء أكثر ولكنها تتعامل مع درجات حرارة أعلى بشكل أفضل. وهي أكثر شيوعًا للألومنيوم ولكنها تصلح لسبائك الزنك ذات درجات انصهار أعلى، مثل ZA-27.

تصميم الأدوات والقوالب في صب الزنك بالقالب

يُعد تصميم الأدوات والقوالب أمرًا بالغ الأهمية لنجاح عملية صب قوالب الزنك. يضمن القالب المصمم جيدًا قطعًا عالية الجودة وإنتاجًا فعالاً. دعونا نتعمق في الجوانب الرئيسية لتصميم القالب وتأثيره على العملية.

كيف يتم تصميم القوالب لصب الزنك بالقالب

يبدأ تصميم القالب بفهم متطلبات الجزء. يقوم المهندسون بإنشاء نموذج ثلاثي الأبعاد للجزء وتصميم القالب حوله. يتكون القالب من نصفين: النصف الثابت (قالب الغطاء) والنصف المتحرك (قالب القاذف).

تشمل الاعتبارات الرئيسية في تصميم القالب ما يلي:

- هندسة الأجزاء: يجب أن يحاكي القالب شكل القطعة بدقة، بما في ذلك التفاصيل الدقيقة.

- زوايا السحب: تتم إضافة زوايا طفيفة إلى جدران الجزء لتسهيل عملية الإخراج.

- نظام البوابات: تم تصميم القنوات للسماح للزنك المصهور بالتدفق إلى تجويف القالب.

- نظام التبريد: تتم إضافة قنوات للتحكم في معدل التبريد ومنع العيوب.

يتم بعد ذلك تشكيل القالب من الفولاذ المقوى. الدقة أمر بالغ الأهمية لضمان إنتاج القالب لقطع متناسقة وعالية الجودة.

اختيار المواد لقوالب الصب بالقالب

يجب أن تتحمل المواد المستخدمة في القوالب درجات الحرارة والضغوط العالية. الفولاذ المقوى هو الخيار الأكثر شيوعًا لقوالب الصب بالزنك.

لماذا الفولاذ المقوى؟

- متانة: يمكن أن يتحمل الضغط المتكرر للحقن بالضغط العالي.

- مقاوم للحرارة: يحافظ على شكله في درجات الحرارة العالية.

- دقة: يسمح بالتفاوتات الضيقة والتفاصيل الدقيقة.

وتستخدم مواد أخرى، مثل نحاس البريليوم، في بعض الأحيان لمكونات قوالب معينة. توفر هذه المواد موصلية حرارية أفضل، مما يساعد في تبريد المناطق الحرجة من القالب.

فوائد الصب بالقالب الزنك

توفر قوالب الزنك المصبوبة بالزنك العديد من المزايا مقارنةً بغيرها طرق تشكيل المعادن. هذه الفوائد تجعله خيارًا ممتازًا للعديد من التطبيقات.

مزايا التكلفة

توفر نقطة الانصهار المنخفضة للزنك الطاقة أثناء الإنتاج. تتطلب قوالب الصب بالزنك صيانة أقل للقوالب مقارنةً بصب الألومنيوم أو المغنيسيوم. غالبًا ما تحتاج الأجزاء إلى الحد الأدنى من التشطيب، مما يقلل من تكاليف العمالة.

مرونة التصميم

تنتج قوالب الزنك المصبوبة بالقالب أشكالاً معقدة بجدران رقيقة تصل إلى 0.03 بوصة (0.8 مم). يمكن أن تتضمن الأجزاء تفاصيل مثل النصوص والشعارات والخيوط مباشرةً من القالب. يمكن دمج أجزاء متعددة في مصبوبات واحدة، مما يقلل من حَشد الوقت.

كفاءة الإنتاج

دورات صب القوالب بالزنك سريعة - عادةً ما تكون 15-60 ثانية لكل جزء. تدوم القوالب لفترة أطول مع الزنك مقارنةً بالمعادن الأخرى. العملية قابلة للتكرار بدرجة كبيرة، مع الحد الأدنى من التباين من جزء إلى آخر.

صقل الأسطح والجودة

مصبوبات الزنك لها أسطح ملساء من القالب مباشرةً. يمكن طلاؤها بسهولة, رسمأو تشطيبها للحصول على مظهر أفضل أو حماية أفضل. وتتميز الأجزاء المصبوبة بدقة أبعاد جيدة مع تفاوتات ضيقة تصل إلى ± 0.001 بوصة (0.025 مم).

قيود الصب بالقالب الزنك

على الرغم من فوائده العديدة، فإن صب الزنك بالقالب له بعض العيوب. ويمكن أن يساعد فهم هذه العيوب في تحديد ما إذا كانت مناسبة لمشروعك.

القيود المادية

الزنك أثقل وزنًا من الألومنيوم أو المغنيسيوم، وهو ما قد يمثل مشكلة في التطبيقات الحساسة للوزن. الزنك أقل قوة ومقاومة للحرارة من بعض المعادن الأخرى. تبلغ درجة حرارة التشغيل القصوى لأجزاء الزنك عادةً حوالي 230 درجة فهرنهايت (110 درجة مئوية).

حدود الحجم وسُمك الجدار

وتوجد حدود عملية للحجم - معظم مصبوبات الزنك أقل من 10 أرطال (4.5 كجم). يبلغ الحد الأدنى لسُمك الجدار حوالي 0.03 بوصة (0.8 مم). قد تواجه الأجزاء الكبيرة مشاكل في تدفق المواد والتبريد.

التطبيقات الشائعة لقطع الزنك المصبوبة بالقالب الزنك

تُستخدم مصبوبات الزنك في العديد من المنتجات في مختلف الصناعات. وتعدد استخداماتها يجعلها مناسبة لعدد لا يحصى من التطبيقات.

مكونات السيارات

تشمل الأجزاء المصبوبة بالزنك في السيارات مقابض الأبواب وأغطية الأقفال وأقواس المرايا. وغالباً ما تستخدم أجزاء المحرك مثل هياكل المكربن ومكونات نظام الوقود الزنك. وتستفيد مكونات الزخارف الداخلية من وزن الزنك وجودة تشطيباته.

الإلكترونيات والأجهزة

تستخدم أغطية الإلكترونيات والمشتتات الحرارية الزنك لخصائصها العازلة للتداخل الكهرومغناطيسي الكهرومغناطيسي. عناصر الأجهزة مثل المفصلات, اقواس، و مهمات الربط هي تطبيقات الزنك النموذجية. وغالباً ما تستخدم المكونات الإلكترونية الاستهلاكية مثل الموصلات والإطارات في صب الزنك.

منتجات المستهلك

غالبًا ما تتميز مكونات أجهزة المطبخ بأجزاء مصبوبة بالزنك. وتستخدم مكونات الأدوات مثل المقابض والمحفزات وعلب التروس الزنك. وكثيراً ما تحتوي تركيبات الحمامات والأجهزة على مصبوبات الزنك.

خاتمة

يوفر قالب الصب بالزنك عملية تصنيع موثوقة لصنع أجزاء معدنية معقدة ودقيقة مع تشطيب سطحي ممتاز. كما أن نقطة انصهاره المنخفضة تجعله موفرًا للطاقة، بينما توفر خواص المواد قوة جيدة وإعادة إنتاج التفاصيل.

هل أنت مستعد لاستكشاف ما إذا كان صب قوالب الزنك مناسباً لمشروعك القادم؟ تواصل مع فريقنا الهندسي اليوم للحصول على استشارة مجانية وعرض أسعار مجاني.

الأسئلة الشائعة

هل الزنك المصبوب بالقالب الزنك قوي؟

نعم، الأجزاء المصبوبة بالزنك كبيرة. توفر سبائك الزنك، مثل Zamak وZA، خصائص ميكانيكية جيدة. فهي توفر توازنًا بين القوة والصلابة والمتانة.

هل يصدأ الزنك المصبوب بالقالب الزنك؟

الأجزاء المصبوبة بالزنك مقاومة للغاية للصدأ. يشكل الزنك بشكل طبيعي طبقة واقية من أكسيد الزنك عند تعرضه للهواء. هذه الطبقة تمنع المزيد من التآكل.

هل يمكن لحام الزنك المصبوب بالقالب؟

نعم، ولكن الأمر صعب. يتميز الزنك المصبوب بالقالب بنقطة انصهار منخفضة، مما يجعله عرضة للالتواء أو التشقق تحت الحرارة العالية. طرق اللحام التقليدية غير مناسبة بشكل عام. ومع ذلك، يمكن استخدام مواد متخصصة مثل السبائك الفائقة 1 لربط أجزاء الزنك المصبوبة بالقالب بفعالية.

مهلا، أنا كيفن لي

على مدى السنوات العشر الماضية، كنت منغمسًا في أشكال مختلفة من تصنيع الصفائح المعدنية، وشاركت رؤى رائعة هنا من تجاربي عبر ورش العمل المتنوعة.

ابقى على تواصل

كيفن لي

لدي أكثر من عشر سنوات من الخبرة المهنية في تصنيع الصفائح المعدنية، وتخصصت في القطع بالليزر، والثني، واللحام، وتقنيات معالجة الأسطح. كمدير فني في شنغن، أنا ملتزم بحل تحديات التصنيع المعقدة ودفع الابتكار والجودة في كل مشروع.