غالبًا ما يواجه المهندسون مشاكل عند تصميم الأجزاء التي يجب أن تتلاءم مع بعضها البعض. إذا كان الخلوص كبيرًا جدًا، فقد تكون الأجزاء مرتخية أو تصدر ضوضاء أو تتآكل بسرعة. إذا كان الخلوص صغيرًا جدًا، فقد يكون من الصعب تجميع الأجزاء أو حتى تفشل. لتجنب هذه المشكلات، يستخدم المهندسون المقاسات القياسية. وتحدد الملاءمات مدى إحكام أو ارتخاء الجزأين.

يمكن أن يساعد اختيار الملاءمة المناسبة في توفير الوقت وتقليل الهدر وتحسين الأداء. لنفحص الأنواع المختلفة.

ما هو الملاءمة في التجميعات الميكانيكية؟

تعتبر التركيبات جزءًا أساسيًا من التجميعات الميكانيكية. فهي تصف كيفية اتصال جزأين وعملهما معًا، وغالبًا ما يكونان ثقبًا وعمودًا. وتحدد الملاءمة ما إذا كانت الأجزاء تتحرك بحرية، أو تغلق بإحكام، أو تبقى في مكان ما بينهما.

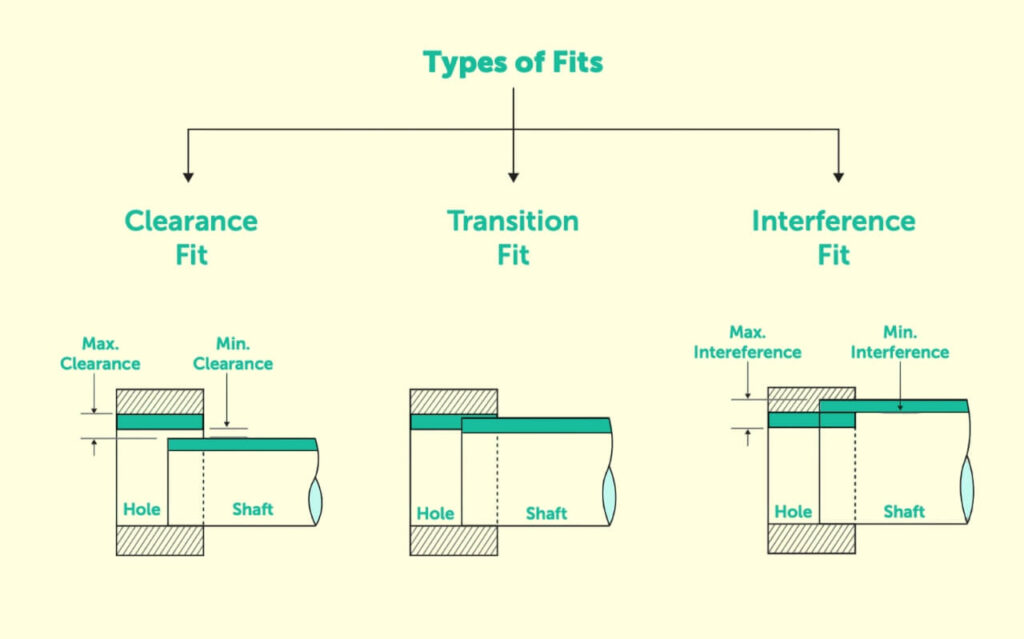

المثال التقليدي هو عمود داخل ثقب. إذا كان الثقب أكبر، يمكن أن يتحرك العمود. هذه ملاءمة خلوص. إذا كان العمود أكبر، فإنه يضغط في الثقب. هذه ملاءمة تداخل. قد تسمح الملاءمة بفجوة صغيرة أو ضغط طفيف إذا كانت الأحجام متقاربة جداً. هذه ملاءمة انتقالية.

تعتمد الملاءمة الصحيحة على وظيفة الأجزاء. تحتاج المحامل إلى نوبات خلوص حتى تتمكن من الدوران. وتحتاج التروس المضغوطة إلى نوبات تداخل لتبقى ثابتة. تعمل التركيبات الانتقالية بشكل جيد عندما يجب أن تصطف الأجزاء مع السماح بالتجميع المتحكم فيه. لكل نوع دور، ويمكن أن يؤدي الاختيار الخاطئ إلى تقليل القوة أو الدقة أو العمر الافتراضي.

العلاقة بين أنظمة الحفرة والعمود

يستخدم المهندسون نظامين مركزيين لتطبيق النوبات: نظامي الثقب والعمود.

في نظام الثقب، يظل حجم الثقب ثابتًا، بينما يتغير حجم العمود لإنشاء نوبات مختلفة. هذه هي الطريقة الأكثر شيوعًا لأنه يسهل التحكم في أحجام الفتحات باستخدام الأدوات القياسية.

في نظام العمود، يبقى حجم العمود ثابتاً، ولكن يتغير حجم الفتحة بدلاً من ذلك. هذا النظام أقل شيوعًا ولكنه مفيد عندما يجب أن تظل الأعمدة موحدة في العديد من الاستخدامات. يوفر كلا النظامين مرونة للمهندسين. فهي تساعد على تحقيق التوازن بين حدود التصنيع واحتياجات الأداء.

دور التفاوتات والتصاريح

تحدد التفاوتات المسموح بها التباين المسموح به في حجم الجزء. لا يوجد جزء مصنوع برقم دقيق، لذا فإن التفاوتات المسموح بها تحدد الحدود القصوى والدنيا. وتحدد هذه الحدود ما إذا كانت الأجزاء ستتحرك أو تضغط أو تصطف بالطريقة التي ينبغي أن تكون عليها.

الخلوص هو المسافة بين جزأين. تعني الخلوص الموجب أن الفتحة أكبر، مما يسمح بالحركة أو سهولة حَشد. الخلوص السالب يعني أن الخلوص السالب يعني أن العمود أكبر، مما يفرض ملاءمة ضيقة. يمكن أن يكون للتركيبات الانتقالية إما خلوص موجب أو سالب صغير، اعتماداً على المقاسات المقاسة.

أنواع التركيبات في التجميعات الميكانيكية

يعد اختيار الملاءمة المناسبة جزءًا لا يتجزأ من التصميم الميكانيكي. فكل منها يخدم غرضاً محدداً ويأتي مع اختلافات خاصة به.

التداخل المناسب

ان تناسب التداخل يحدث عندما يكون العمود أكبر من الثقب. في هذه الحالة، يجب أن يتم ضغط الأجزاء أو تسخينها أو تبريدها لتتناسب مع بعضها البعض. وبسبب الخلوص السلبي، تدفع الأسطح بعضها البعض، مما يخلق احتكاكًا قويًا يمنع الحركة. وهذا هو السبب في أن التركيبات المتداخلة تسمى أيضًا التركيبات الضاغطة أو التركيبات الاحتكاكية.

ومن الطرق الشائعة لتحقيق ذلك التركيب بالضغط باستخدام القوة الميكانيكية أو الهيدروليكية. وهناك طريقة أخرى هي التركيب بالانكماش، حيث يتم تسخين جزء أو تبريده مؤقتًا لتغيير حجمه. وعندما تعود درجة الحرارة إلى وضعها الطبيعي، يثبت الجزء في مكانه بإحكام.

يعتمد ضيق التداخل على التداخل على التداخل، والذي يتراوح عادةً من -0.001 مم إلى -0.042 مم. وضمن هذه الفئة، هناك عدة مستويات:

- اضغط على تناسب - تركيب تداخل أخف وزناً يستخدم للوصلات متوسطة القوة.

- ملاءمة القيادة - ملاءمة أقوى تتطلب استخدام القوة أو طرق الحرارة لتجميعها.

- الملاءمة القسرية - أكثر الأشكال إحكامًا، وعادةً ما تكون دائمة، وتتطلب تفاوتات دقيقة لتجنب تلف الأجزاء.

تُعد تركيبات التداخل مثالية للتروس والبطانات والوصلات شديدة التحمل التي تقاوم الانزلاق حتى تحت الاهتزاز أو التحميل.

التخليص المناسب

تحدث ملاءمة الخلوص عندما يكون الثقب أكبر من العمود. وهذا يخلق فجوة صغيرة تسمح للأجزاء بالتحرك بالنسبة لبعضها البعض. وبسبب الخلوص الإيجابي، يكون التجميع سهلاً ولا يتطلب أدوات خاصة.

تكون التخلية مفيدة في الوصلات التي تتطلب الدوران أو الانزلاق أو الحركة الحرة. على سبيل المثال، يعتمد المسمار والإطار في المفصل المحوري على الخلوص للسماح بالدوران مع البقاء متصلاً. يتراوح الخلوص عادة من +0.025 مم إلى +0.089 مم.

تسمح الأنواع الفرعية المختلفة بمزيد من التحكم:

- تناسب الجري الفضفاض - خلوص عالٍ، مما يمنح الأجزاء حركة ملحوظة وسهولة في الحركة.

- تناسب الجري المجاني - يشبه التشغيل السائب ولكنه مناسب للسرعات العالية والتمدد الحراري. الدقة أقل.

- تناسب الجري عن قرب - خلوص أكثر إحكاماً لتموضع أفضل مع السماح بحركة عالية السرعة.

- تناسب الانزلاق - دقة عالية، مع الحد الأدنى من الخلوص الذي يوفر الحركة في اتجاه واحد فقط.

- موقع مناسب - خلوص محكم للغاية لمحاذاة دقيقة. غالباً ما يتطلب تشحيم للتشغيل السلس.

غالبًا ما تُستخدم التجهيزات الخلوص في المحامل والبكرات والوصلات، حيث تكون الحركة السلسة والتجميع السهل من الأولويات.

انتقال مناسب

أ ملاءمة الانتقال تقع بين الخلوص والتداخل. اعتماداً على القياسات الدقيقة، قد يكون للأجزاء فجوة صغيرة أو تداخل طفيف. وهذا يجعل النوبات الانتقالية مفيدة عندما يجب محاذاة الأجزاء بدقة، مما يسمح بالتحكم في التجميع أو التفكيك.

يتراوح نطاق الخلوص عادةً من +0.023 مم إلى -0.018 مم. وضمن هذه المجموعة، يوجد نوعان شائعان:

- تناسب مماثل - تركيب خفيف جداً مع عدم وجود فجوة أو تداخل تقريباً. يمكن إجراء التجميع يدوياً باستخدام مطرقة ناعمة.

- الملاءمة الثابتة - أضيق قليلاً وتتطلب عادةً أدوات ضغط للتجميع.

غالبًا ما تستخدم التركيبات الانتقالية في مكونات الماكينة التي تحتاج إلى محاذاة دقيقة دون أن تكون دائمة تمامًا. وهي توفر توازناً بين الدقة وسهولة التجميع.

| نوع الملاءمة | أساس الحفرة | أساس العمود | نوع الملاءمة | التطبيقات |

|---|---|---|---|---|

| التخليص المناسب | حجم الفتحة ثابت، والعمود أصغر | حجم العمود ثابت، ثقب أكبر | حركة حرة الحركة إلى حرة الحركة | المحامل والبكرات والمفاصل المنزلقة |

| انتقال مناسب | حجم الفتحة ثابت، والعمود معدّل قليلاً | حجم العمود ثابت، والفتحة معدلة قليلاً | خلوص قريب من الصفر، ضغط خفيف | تحديد مواقع المسامير والوصلات ومحاذاة الماكينة |

| التداخل المناسب | حجم الفتحة ثابت، العمود أكبر | حجم العمود ثابت، ثقب أصغر | ضغط محكم، خلوص سلبي | التروس على الأعمدة، والبطانات، والوصلات الدائمة |

معايير وأنظمة الملاءمة

فهي تمنح المهندسين لغة مشتركة لتحديد التفاوتات والتناسبات. وبفضل هذه الأنظمة، يتجنب المصممون الارتباك، ويمكن للمصنعين تقديم قطع متسقة وقابلة للتبديل.

نظام ISO للحدود والملاءمة ISO

نظام ISO هو المعيار الأكثر استخداماً على نطاق واسع في جميع أنحاء العالم. وهو يحدد المقاسات باستخدام درجات التفاوت والانحرافات الأساسية. تتم كتابة الملاءمة على هيئة مزيج من حرف ورقم. يوضح الحرف موضع التفاوت المسموح به، بينما يوضح الرقم درجة التفاوت المسموح به.

على سبيل المثال، تصف H7/g6 ملاءمة خلوص محدد بين ثقب وعمود الدوران. يستخدم المهندسون هذه الرموز لمعرفة كيف ستتصرف الأجزاء بمجرد تجميعها. يدعم النظام أيضًا التجارة العالمية لأن الموردين والمصنعين يتبعون نفس القواعد.

معايير ANSI/ASME

في الولايات المتحدة، غالبًا ما يتبع المهندسون في الولايات المتحدة معايير ANSI و ASME. تخدم هذه الأنظمة نفس غرض المنظمة الدولية لتوحيد المقاييس ولكنها تعكس ممارسات التصميم والتصنيع الأمريكية. كما أنها تستخدم وحدات القياس الأمريكية، مما يجعلها أكثر عملية للصناعات المحلية.

معايير ANSI/ASME شائعة في مجالات الطيران والسيارات والآلات الثقيلة. ومن خلال تطبيق هذه القواعد، تضمن الشركات الاتساق من التصميم إلى الفحص. وهذا يجعل تجميع الأجزاء من موردين مختلفين أسهل دون حدوث عدم تطابق أو خطأ.

أنظمة أساس الفتحة مقابل أنظمة أساس العمود

عند تطبيق التركيبات، يختار المهندسون بين نظام أساس الفتحة ونظام أساس العمود.

- في نظام أساس الثقب، يظل حجم الثقب ثابتًا، ويتم تعديل حجم العمود لإنشاء مقاسات مختلفة. هذه الطريقة هي الأكثر شيوعًا لأنه يمكن التحكم في أبعاد الثقب بسهولة باستخدام أدوات قياسية مثل المثاقب والمثاقب.

- في نظام أساس العمود، يبقى حجم العمود ثابتًا بينما يتم تعديل حجم الفتحة. هذا النهج أقل شيوعًا ولكنه عملي عندما يجب أن تظل الأعمدة بنفس الحجم في العديد من التصميمات. على سبيل المثال، قد تفضل الشركة المنتجة لدفعات كبيرة من الأعمدة القياسية تغيير أحجام الفتحات بدلاً من ذلك.

العوامل الرئيسية لاختيار الملاءمة

عند تصميم التجميعات، يجب أن يأخذ المهندسون في الاعتبار كيفية عمل الأجزاء، والأحمال التي ستواجهها، وكيفية صنعها. وتساعد هذه النقاط في تحديد ما إذا كان الخلوص أو الانتقال أو التداخل صحيحًا.

الحركة المطلوبة

السؤال الأول هو الحركة. عادةً ما تكون الملاءمة الخلوص هي الأفضل إذا كانت الأجزاء تحتاج إلى الدوران أو الانزلاق أو التعديل. فهي تسمح بحركة سلسة مع القليل من المقاومة. المحامل والأدلة المنزلقة هي أمثلة شائعة.

تعمل الملاءمة الانتقالية بشكل جيد إذا كان يجب أن تظل الأجزاء متحاذية ولكن مع السماح ببعض المرونة أثناء التجميع. فهي توفر الثبات مع الحفاظ على إمكانية التجميع. التثبيت التداخلي هو الخيار الأكثر أماناً للأجزاء التي يجب ألا تتحرك على الإطلاق.

الحمل والإجهاد

توجه القوى على الأجزاء أيضًا الاختيار. غالبًا ما تقترن الأحمال الخفيفة بشكل جيد مع التركيبات الخلوص، خاصة عند الحاجة إلى حركة سلسة. عادة ما تحتاج الأحمال الثقيلة أو الصدمات أو الاهتزازات إلى تركيبات التداخل. يمنع القفل المحكم الانزلاق ويساعد على توزيع الضغط.

تعتبر النوبات الانتقالية خياراً وسطاً. يمكنها التعامل مع الأحمال المعتدلة مع الحفاظ على محاذاة الأجزاء. قوة المواد ضرورية أيضًا. قد يتسبب التداخل الزائد مع المواد الأضعف في حدوث تشققات أو انحناءات أو تلف دائم.

طريقة الإنتاج

تؤثر الطريقة التي تصنع بها الأجزاء على الملاءمة العملية. نظام الأساس الكامل هو الأكثر شيوعًا نظرًا لأن الأدوات القياسية تجعل التحكم في أحجام الثقوب أسهل. يساعد استخدام التركيبات التي تتطابق مع الأدوات القياسية لعمليات التشغيل بكميات كبيرة على خفض التكاليف وتحسين الكفاءة.

بعض العمليات، مثل التركيبات الكبس أو التركيبات الانكماشية، أفضل للتركيبات المتداخلة. والبعض الآخر، مثل التوسيع أو طحنيمكن أن يحقق الدقة اللازمة للملاءمة الانتقالية. يجب على المهندسين اختيار الملاءمة التي تتوافق مع احتياجات التصميم وطريقة الإنتاج الأكثر كفاءة.

كيفية تحقيق تفاوتات الأبعاد للتركيبات؟

الحصول على التفاوتات الصحيحة هو المفتاح لجعل التجهيزات تعمل بشكل صحيح. فحتى التغييرات الصغيرة في الحجم يمكن أن تحول الملاءمة الخلوص إلى ملاءمة تداخلية أو تتسبب في تعطل الأجزاء أثناء التجميع. يستخدم المهندسون والميكانيكيون طرقًا دقيقة للتحكم في الأبعاد وإبقاء الأجزاء ضمن الحدود لمنع ذلك.

تتمثل إحدى الخطوات الحاسمة في اختيار عملية التشغيل الآلي المناسبة. قد لا تحتمل عمليات الحفر أو الخراطة الأساسية تفاوتات ضيقة للغاية. وغالبًا ما تُستخدم عمليات مثل التوسيع أو الطحن أو الشحذ أو التصنيع باستخدام الحاسب الآلي من أجل الحصول على تناسبات أكثر إحكامًا. تقلل هذه الطرق من التباين وتعطي نتائج أكثر اتساقًا.

أدوات القياس الدقيقة ضرورية أيضًا. فالفرجار، والميكرومتر، وماكينات قياس الإحداثيات (CMMs) تتحقق مما إذا كانت الأجزاء تفي بالحدود المحددة. يساعد الفحص المنتظم أثناء الإنتاج على اكتشاف الأخطاء مبكرًا قبل وصولها إلى التجميع.

اختيار المواد مهم أيضًا. فبعض المعادن تتمدد أو تتقلص أو تتشوه أثناء التشغيل الآلي أو المعالجة الحرارية. يجب أن يأخذ المهندسون هذه التغييرات في الحسبان عند ضبط التفاوتات لتجنب مشاكل الملاءمة لاحقًا.

التنفيذ العملي وأفضل الممارسات العملية

يجب على المهندسين والميكانيكيين تطبيق هذه المفاهيم بشكل صحيح أثناء التصميم والإنتاج. ويضمن التفسير الجيد للرسم والوعي بالأخطاء الشائعة سلاسة التجميع ومنع إعادة العمل المكلفة.

تفسير الرسومات الهندسية وملاءمة الشرحات الهندسية

تستخدم الرسومات الهندسية رموزًا لتوضيح الملاءمة. على سبيل المثال، الثقب الذي يحمل الرمز H7 المقترن بعمود يحمل الرمز g6 يحدد ملاءمة الخلوص. تأتي هذه الرموز من معايير مثل ISO أو ANSI/ASME.

لقراءتها بشكل صحيح، يجب على المهندسين النظر إلى الحرف والرقم. يوضح الحرف ما إذا كان الحجم يتحرك أعلى أو أقل من البعد الأساسي، بينما يحدد الرقم مدى ضيق أو تراخي التفاوت المسموح به. يستخدم الميكانيكيون هذه المعلومات لاختيار عملية التصنيع وطريقة الفحص المناسبة.

التواصل الواضح ضروري. يجب أن يتبع جميع المصممين والميكانيكيين والمفتشين نفس النظام القياسي. يمكن أن يؤدي الخلط بين المعايير المختلفة أو سوء قراءة الرموز إلى عدم تطابق الأجزاء التي لن تتوافق معًا.

المزالق الشائعة وكيفية تجنبها

الخطأ المتكرر هو اختيار ملاءمة فضفاضة أو ضيقة للغاية. يحدث هذا غالبًا عندما لا تتطابق التفاوتات مع الوظيفة أو الحمل. يجب أن يتحقق المهندسون دائمًا من ظروف العمل قبل إجراء الاختيار.

هناك مشكلة أخرى تتمثل في التغاضي عن حدود الإنتاج. تتطلب بعض التركيبات تفاوتات مكلفة للغاية أو يصعب تحقيقها. إن اختيار الملاءمة التي تتوافق مع الأدوات والعمليات المتاحة يوفر الوقت والمال.

من السهل أيضًا تجاهل سلوك المواد. يمكن أن تغير الحرارة أو إجهادات التشغيل الآلي أو تشطيبات السطح من الحجم النهائي للجزء. يجب على المهندسين أخذ هذه العوامل في الاعتبار عند تحديد التفاوتات المسموح بها.

خاتمة

تتحكم التجهيزات في كيفية اتصال الأجزاء وتحركها في التجميعات الميكانيكية. تسمح التركيبات الخلوص بحرية الحركة، وتوفر التركيبات الانتقالية محاذاة دقيقة مع وجود تداخل طفيف، وتخلق التركيبات المتداخلة وصلات محكمة وآمنة. يمكن للمهندسين تصميم منتجات موثوقة وطويلة الأمد من خلال فهم التركيبات مع تجنب مشاكل التجميع والأخطاء المكلفة.

هل أنت مستعد للحصول على مقاسات دقيقة لمشروعك القادم؟ اتصل بنا اليوم لمناقشة احتياجاتك من التصميم والتصنيع.

مهلا، أنا كيفن لي

على مدى السنوات العشر الماضية، كنت منغمسًا في أشكال مختلفة من تصنيع الصفائح المعدنية، وشاركت رؤى رائعة هنا من تجاربي عبر ورش العمل المتنوعة.

ابقى على تواصل

كيفن لي

لدي أكثر من عشر سنوات من الخبرة المهنية في تصنيع الصفائح المعدنية، وتخصصت في القطع بالليزر، والثني، واللحام، وتقنيات معالجة الأسطح. كمدير فني في شنغن، أنا ملتزم بحل تحديات التصنيع المعقدة ودفع الابتكار والجودة في كل مشروع.