تعاني العديد من مشاريع التصنيع من التأخير في الإنتاج ومشاكل التجميع ومشاكل الجودة. قد يفي كل مكوّن في التجميع بالتفاوتات المسموح بها، ومع ذلك يفشل المنتج النهائي في التوافق معًا. يضيف هذا التحدي الشائع تكاليف غير متوقعة ويهدر وقتًا ثمينًا. يكمن الحل في إتقان تحليل تكديس التفاوت المسموح به في مرحلة مبكرة من عملية التصميم.

يحدث تكديس التفاوت المسموح به عندما تتجمع اختلافات الأجزاء الفردية لتؤثر على التجميع الكلي. فكّر في الأمر وكأنه تفاعل متسلسل - حيث تتراكم الاختلافات الصغيرة في الأبعاد في كل جزء من خلال تسلسل التجميع. يمنع تحليل التسامح الذكي هذه المشكلات قبل أن تصل إلى الإنتاج.

الطرق التي سأشاركها مستمدة من خبرة حقيقية في التصنيع. ستساعدك على اكتشاف مشاكل التجميع المحتملة قبل حدوثها وتوفير الوقت والمال.

ما هو تكديس التسامح أو التكديس المتراكم؟

يشير تكديس التفاوت المسموح به إلى تجميع التفاوتات المسموح بها للأجزاء الفردية عند تجميع مكونات متعددة. قد يكون لكل جزء انحرافات طفيفة عن أبعاده المقصودة، ولكن هذه الاختلافات يمكن أن تؤدي إلى أخطاء كبيرة في المنتج النهائي.

يمكن أن يؤدي ذلك إلى اختلال المحاذاة أو سوء التوافق أو حتى فشل المنتج النهائي. فكّر في الأمر مثل تكديس المكعبات - إذا كانت كل كتلة غير متناسقة قليلاً، تصبح الكومة بأكملها غير مستقرة.

الدقة في حَشد يضمن ملاءمة الأجزاء وعملها على النحو المنشود. حتى الانحرافات الطفيفة يمكن أن تسبب مشاكل كبيرة، خاصة في الأنظمة المعقدة. يمكنك تجنب إعادة العمل المكلفة والتأخير وفشل المنتج من خلال إدارة تكديس التفاوت المسموح به.

ميكانيكا تكديس التسامح

يعد فهم تكديس التفاوت المسموح به أمرًا مهمًا لتصميم الأجزاء التي تتلاءم معًا بشكل صحيح. يحدث تكديس التفاوت المسموح به عندما تتراكم الاختلافات الصغيرة في أبعاد كل جزء.

كيف يؤثر تكديس التسامح على ملاءمة التجميع?

في البداية، قد تبدو الاختلافات الصغيرة في أبعاد الأجزاء غير مهمة. ولكن عند تجميع عدة أجزاء معًا، تتراكم هذه الاختلافات الصغيرة.

على سبيل المثال، عند التجميع، يمكن أن ينتج عن تجميع جزأين بتفاوت قدره ± 0.1 مم تباين إجمالي قدره ± 0.2 مم. قد يتسبب ذلك في عدم محاذاة الأجزاء مما يؤثر على الملاءمة والوظيفة الكلية.

دور التفاوتات المسموح بها في ضمان توافق الأجزاء

تحدد التفاوتات المسموح بها الحدود المقبولة لمدى اختلاف أبعاد الجزء. وهي تساعد على ضمان ملاءمة الأجزاء وعملها معًا بشكل صحيح.

التسامح الموضعي

تحدد التفاوتات المسموح بها الموضعية مدى إمكانية إزاحة ميزة ما، مثل الثقب، عن موضعها المقصود. إذا كان الثقب بعيدًا عن المركز قليلاً، فإن التفاوت الموضعي المسموح به يحد من المسافة التي يمكن أن يتحركها مع السماح للأجزاء بالتوافق معًا.

التسامح الأبعاد

تتحكم تفاوتات الأبعاد في حجم الجزء، مثل الطول أو العرض أو القطر. تحدد هذه التفاوتات الحدود المسموح بها لمدى اختلاف أبعاد الجزء. قد لا تتلاءم الأجزاء مع بعضها البعض بشكل صحيح إذا كان التفاوت المسموح به في الأبعاد فضفاضًا جدًا.

طرق تحليل كومة التسامح

يساعد تحليل مكدس التسامح المهندسين على التنبؤ بكيفية تأثير اختلافات الأجزاء على التجميع النهائي. هناك طريقتان رئيسيتان: تحليل التسامح في أسوأ الحالات وتحليل التسامح الإحصائي. تهدف كلتا الطريقتين إلى إدارة كيفية تجميع تفاوتات التفاوتات بين الأجزاء ولكنهما تختلفان في نهجهما.

تحليل تحمل الحالة الأسوأ

تحليل التسامح في أسوأ الحالات أبسط. فهو يفترض أن كل ميزة جزء ستكون في أقصى انحراف مسموح به. وهذا يخلق "سيناريو أسوأ الحالات" حيث تكون الاختلافات كبيرة قدر الإمكان.

في حين أنه من غير المرجح أن يحدث هذا في الإنتاج الحقيقي، إلا أنه يوفر شبكة أمان. فهو يضمن توافق الأجزاء معًا حتى في أسوأ الحالات.

تستفيد طريقة أسوأ الحالات من ضمان استيفاء الأجزاء للملاءمة المطلوبة. ومع ذلك، فإنها تتطلب تفاوتات أكثر دقة، وهو ما قد يكون مكلفًا.

مثال على تحليل تحمل الحالة الأسوأ

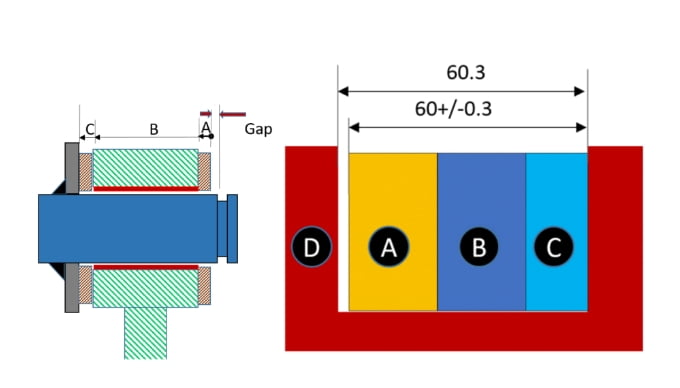

لنلقِ نظرة على مثال بسيط. لنفترض أن هناك أربعة أجزاء (أ، ب، ج، د) مكدسة في تجميع، كل جزء بأبعاده وتفاوت تفاوته المسموح به. نجمع التفاوتات المسموح بها كل على حدة لإيجاد التفاوت المسموح به الكلي للتجميع.

| العنصر | الاسمي | تسامح |

|---|---|---|

| أ | 8 | ±4 |

| B | 5 | ±2 |

| C | 5 | ±2 |

| D | 5 | ±2 |

| التجميع (X) | 23 | ±10 |

في هذه الحالة، يكون إجمالي التفاوت المسموح به للتجميع هو X = 23 ± 10. يتم حساب ذلك عن طريق جمع التفاوتات المسموح بها لكل جزء، بافتراض أنها في نهاياتها القصوى.

تحليل التحمل الإحصائي (RSS - مربع مجموع الجذر التربيعي)

يتخذ تحليل التسامح الإحصائي نهجًا أكثر واقعية. فبدلاً من افتراض أن كل سمة في أقصى انحراف لها، فإنه يستخدم الإحصائيات لحساب احتمالية اختلاف الأجزاء.

تفترض هذه الطريقة أنه لن تكون جميع الميزات في أقصى حدودها. فبعضها سيكون أقرب إلى الحجم الاسمي، في حين أن البعض الآخر سيكون أكثر اختلافاً.

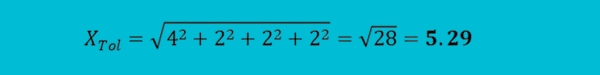

أحد الأساليب الشائعة في تحليل التحمّل الإحصائي هو مربع مجموع الجذر (RSS). وهو يفترض أن الانحرافات تتبع توزيعًا طبيعيًا. تقوم طريقة RSS بإضافة التفاوتات المسموح بها لمراعاة هذه الاختلافات بدلاً من مجرد افتراض السيناريو الأسوأ.

مثال على تحليل تحمل RSS

دعونا نستخدم المثال نفسه مع بُعد اسمي يساوي 23. سنقوم الآن بحساب التفاوت باستخدام طريقة RSS.

| العنصر | الاسمي | تسامح |

|---|---|---|

| أ | 8 | ±4 |

| B | 5 | ±2 |

| C | 5 | ±2 |

| D | 5 | ±2 |

| التجميع (X) | 23 | ±5.29 |

باستخدام صيغة RSS، يكون التفاوت الكلي للتجميع هو X = 23 ± 5.29. هذا هو التوقع الأكثر واقعية، مع الأخذ في الاعتبار حقيقة أن الاختلافات ليست كلها في أقصى درجاتها.

أفضل الممارسات للتكديس الفعال للتحمل الفعال

عند تصميم القِطع للتجميع، من المهم إدارة تكديس التفاوت بفعالية. يمكن أن تساعد بعض الممارسات الرئيسية في منع هذه المشاكل وضمان ملاءمة الأجزاء معًا على النحو المنشود.

تجنب المبالغة في تحديد أبعاد الجزء الخاص بك

يحدث الإفراط في الأبعاد عندما يكون للجزء تفاوتات أكثر من اللازم. يمكن أن يؤدي ذلك إلى تعقيد غير ضروري في التصنيع.

تجنب إضافة الكثير من التفاوتات المسموح بها، حيث يمكن أن تزيد من خطر حدوث أخطاء أثناء الإنتاج. ركز على الميزات الحرجة التي تؤثر بشكل مباشر على ملاءمة الجزء ووظيفته.

تقييم حساسية مكدس التحمل لديك

ليست جميع الأجزاء حساسة بنفس القدر للتغيرات في التفاوتات في التفاوت. تؤثر بعض الميزات على الملاءمة والوظيفة الكلية أكثر من غيرها. من المهم تقييم الميزات في تصميمك التي ستكون أكثر حساسية للاختلافات في الأبعاد.

النظر في تغييرات ما بعد التصنيع

يمكن أن يتأثر تكديس التفاوت المسموح به بعمليات ما بعد التصنيع مثل التصنيع الآلي, لحام، أو طلاء. يمكن أن تغير هذه العمليات أبعاد الأجزاء بعد إنتاجها.

عند التصميم من أجل التجميع، ضع في اعتبارك كيف يمكن أن تؤثر هذه التغييرات على الملاءمة النهائية. خطط لأي تعديلات مطلوبة بعد إجراء الأجزاء لضمان التجميع السليم.

الالتزام بأفضل ممارسات التسامح العامة

تساعد أفضل ممارسات التفاوت المسموح العامة على ضمان أن تكون التفاوتات المسموح بها مناسبة لعملية التصنيع المحددة وتصميم الجزء. لتبسيط الأمور، استخدم دائمًا التفاوتات المسموح بها الموحدة كلما أمكن ذلك.

ضع في اعتبارك طريقة التصنيع المختارة (على سبيل المثال, القطع بالليزر, التصنيع باستخدام الحاسب الآلي) والتفاوتات المسموح بها النموذجية. لتجنب حدوث مضاعفات، تأكد من أن مواصفات التفاوت المسموح به في حدود إمكانيات عمليات الإنتاج لديك.

عمل رسومات واضحة ومحددة المعالم

الرسومات الواضحة والدقيقة هي المفتاح لتوصيل التفاوتات المسموح بها بشكل صحيح. تأكد من أن جميع التفاوتات المسموح بها واضحة المعالم وسهلة الفهم. يمكن أن يؤدي الغموض في الرسومات إلى حدوث أخطاء في الإنتاج.

قم دائمًا بتضمين جميع الأبعاد والتفاوتات ذات الصلة، وتجنب التعقيدات غير الضرورية. ستساعد الرسومات البسيطة والنظيفة على ضمان تصنيع الأجزاء وفقًا للمواصفات الصحيحة، مما يقلل من مخاطر الأخطاء الناجمة عن سوء التفسير.

أدوات لتراكم التحمل

استفد من أدوات مثل برامج التصميم بمساعدة الحاسوب وبرامج تحليل التفاوت لمحاكاة وتحليل مكدسات التفاوت. تساعدك هذه الأدوات على تصور المشكلات المحتملة وتحسين تصميماتك قبل الإنتاج.

خاتمة

يعد تكديس التسامح أمرًا بالغ الأهمية في ضمان ملاءمة الأجزاء وعملها على النحو المنشود. ويمكن أن يساعد فهم ميكانيكية الاختلافات واستخدام أساليب تحليل أسوأ الحالات والتحليل الإحصائي في التنبؤ بها وإدارتها بفعالية.

هل تحتاج إلى مساعدة في تحسين تصميماتك وتقليل مخاطر التصنيع؟ اتصل بنا اليوم لمناقشة كيف يمكننا مساعدتك في تحليل مكدس التفاوت وضمان ملاءمة قطعك بشكل مثالي. لنجعل مشروعك القادم ناجحًا!

مهلا، أنا كيفن لي

على مدى السنوات العشر الماضية، كنت منغمسًا في أشكال مختلفة من تصنيع الصفائح المعدنية، وشاركت رؤى رائعة هنا من تجاربي عبر ورش العمل المتنوعة.

ابقى على تواصل

كيفن لي

لدي أكثر من عشر سنوات من الخبرة المهنية في تصنيع الصفائح المعدنية، وتخصصت في القطع بالليزر، والثني، واللحام، وتقنيات معالجة الأسطح. كمدير فني في شنغن، أنا ملتزم بحل تحديات التصنيع المعقدة ودفع الابتكار والجودة في كل مشروع.