يعتمد كل منتج يعتمد على أجزاء الصفائح المعدنية على الدقة. عندما تكون التفاوتات المسموح بها غير واضحة أو فضفاضة للغاية، فإن الأجزاء لن تتناسب، مما يؤدي إلى أخطاء مكلفة وتأخيرات. غالبًا ما تعني التفاوتات المسموح بها الأكثر دقة تكاليف أعلى، لكن التوقعات الغامضة تخلق مشاكل أكبر. كيف يمكنك الموازنة بين الدقة والتطبيق العملي؟ هنا يأتي دور التفاوتات المسموح بها للصفائح المعدنية الدقيقة.

قد تبدو التفاوتات المسموح بها بسيطة، ولكنها تؤثر بشكل كبير على كل خطوة من خطوات تصنيع الصفائح المعدنية تقريبًا. دعنا نلقي نظرة فاحصة على ماهيتها وكيفية تطبيقها.

ما هي التفاوتات المسموح بها للصفائح المعدنية؟

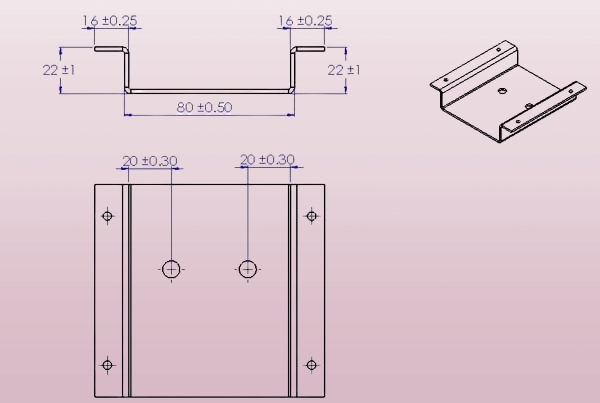

تشير التفاوتات المسموح بها للصفائح المعدنية إلى الحدود المسموح بها للتباين في حجم الجزء أو شكله أو موقع الميزة. وهي تحدد مقدار القياس الذي يمكن أن يتغير عن التصميم المقصود. تنطبق التفاوتات المسموح بها على أبعاد مثل طول الجزء وعرضه وحجم الثقب وزوايا الانحناء. وهي تساعد المصنعين على تحديد متى يفي الجزء بالمواصفات أو يحتاج إلى إعادة صنعه. بدون التفاوتات المسموح بها بدقة، قد لا تتناسب الأجزاء أو تعمل بشكل جيد.

عادةً ما يتم تمثيل التفاوتات المسموح بها بقيم "±" في الرسومات الفنية. على سبيل المثال، قد يتم إدراج جزء ما على أنه 50 مم ± 0.2 مم، مما يعني أنه يمكن أن يتراوح بين 49.8 مم و50.2 مم. تساعد هذه القيم المصنعين في الحفاظ على اتساق الأجزاء الخاصة بهم. يتم تعيينها قبل الإنتاج وتوجيه عملية التصنيع.

أهمية التفاوتات المسموح بها في تصنيع الصفائح المعدنية

تؤثر التفاوتات المسموح بها على كيفية صنع الأجزاء وملاءمتها معًا وأدائها بمرور الوقت. إذا لم تتوافق الأجزاء مع مواصفات التفاوت المسموح به، فقد لا يتم تجميعها بشكل صحيح. أو قد تبلى بشكل أسرع. والأسوأ من ذلك، قد تفشل في الميدان.

تحتاج التفاوتات الأكثر دقة إلى معدات أكثر دقة ومعالجة دقيقة. وعادة ما يستغرق ذلك المزيد من الوقت والمال. ومن ناحية أخرى، قد تقلل التفاوتات المتساهلة من التكلفة ولكنها قد تؤثر على وظيفة المنتج النهائي.

إن تحديد التفاوت المسموح به المناسب هو توازن. الهدف هو الحفاظ على الأجزاء ضمن الحدود المقبولة مع ضمان فعالية التكلفة في الإنتاج. وينطبق هذا الأمر بشكل خاص في الإنتاج بكميات كبيرة، حيث يمكن أن يؤدي حتى الخطأ البسيط إلى خسارة كبيرة.

من الذي يضع معايير التفاوتات المسموح بها؟

عادةً ما توجه معايير الصناعة التفاوتات المسموح بها. في الولايات المتحدة، تتبع العديد من الشركات المصنعة معايير ANSI أو ASME. على سبيل المثال، يعتبر معيار ASME Y14.5 معيارًا شائعًا لقياس الأبعاد الهندسية والتفاوت (GD&T).

في أعمال الصفائح المعدنية، يشير الكثيرون أيضًا إلى معايير ISO أو إرشادات الشركة الداخلية. في بعض الأحيان يحدد العملاء تفاوتات التفاوت المسموح بها بناءً على وظيفة المنتج النهائي.

المفاهيم الأساسية للتسامح

قبل تطبيق التفاوتات المسموح بها، من الضروري فهم ما تمثله حقًا. تشكل هذه الأفكار الأساسية كيفية قياس الأجزاء وقبولها في عملية الإنتاج.

الأبعاد الاسمية مقابل القياسات الفعلية

البعد الاسمي هو الحجم المستهدف المثالي المكتوب على الرسم. وهو ما يريد المصمم أن يكون عليه الجزء.

القياس الفعلي هو ما ينتهي إليه الجزء بعد تصنيعه. هناك دائمًا بعض الاختلاف. لا توجد ماكينة يمكنها الوصول إلى الرقم الدقيق في كل مرة. وهنا يأتي دور التفاوتات المسموح بها.

على سبيل المثال، قد يكون حجم الثقب الاسمي 5.00 مم. بعد التصنيع الآلي، قد يكون قياسه 5.02 مم. إذا كان التفاوت المسموح به هو ± 0.05 مم، فإن الثقب مقبول لأنه يقع ضمن نطاق 4.95 مم إلى 5.05 مم.

أحادي الجانب، ثنائي الجانبوالحدود القصوى

هناك طرق مختلفة لإظهار التفاوتات:

- التسامح من جانب واحد يسمح بالاختلاف في اتجاه واحد فقط. على سبيل المثال، 10.00 مم +0.10/-0.00 يعني أن الجزء يمكن أن يكون أكبر قليلاً ولكن ليس أصغر.

- التسامح الثنائي يسمح بالتباين في كلا الاتجاهين. على سبيل المثال، 10.00 مم ± 0.05 مم يعني أنه يمكن أن يتراوح بين 9.95 مم و10.05 مم.

- حد التحمل يشير إلى الحدين الأعلى والأدنى مباشرة، مثل 9.95 مم - 10.05 مم. يسهل التحقق من ذلك أثناء الفحص.

يعتمد اختيار النوع المناسب على وظيفة الجزء. قد تحتاج بعض الميزات إلى أن تكون ملائمة بإحكام، بينما تسمح ميزات أخرى بمزيد من اللعب.

فهم قياس الأبعاد الهندسية والتسامح (GD&T)

GD&T هو نظام يتحكم في الشكل والاتجاه والموضع - وليس الحجم فقط.

يستخدم رموزًا خاصة لتوضيح مدى إمكانية اختلاف الجزء دون التأثير على الأداء. على سبيل المثال، قد يحتاج الثقب إلى أن يكون مستديرًا ومستقيمًا وفي المنتصف في منطقة محددة.

بدلاً من مجرد القول، "اجعل هذا الثقب 10 مم ± 0.1"، قد يقول GD&T، "يجب أن يبقى هذا الثقب داخل منطقة التفاوت الدائري هذه حتى لو اختلف الحجم".

تُعد GD&T مفيدة عندما يجب أن تتلاءم الأجزاء معًا بدقة، كما هو الحال في العبوات أو التجميعات المتحركة. يمكن أن يجعل الفحص أسهل ويضمن عمل الأجزاء كما هي.

أنواع التفاوتات المسموح بها للصفائح المعدنية

تتجاوز التفاوتات المسموح بها مجرد الطول أو العرض. في تصنيع الصفائح المعدنية، تساعد الأنواع المختلفة في التحكم في الحجم والشكل وسلوك المادة. كل نوع له دور واضح في أداء الجزء النهائي.

التسامح الأبعاد

تتحكم تفاوتات الأبعاد في الحجم الأساسي للجزء. وهي تنطبق على قياسات مثل الطول والعرض والارتفاع وقطر الفتحة وعرض الفتحة.

على سبيل المثال، قد يكون للوحة مسطحة بعرض اسمي يبلغ 100 مم تفاوت في الأبعاد يبلغ ± 0.3 مم. وهذا يعني أن أي جزء يتراوح عرضه بين 99.7 مم و100.3 مم مقبول.

هذه التفاوتات المسموح بها قياسية في الثني والتثقيب والقطع بالليزر. فهي تساعد على ضمان إمكانية تجميع الأجزاء أو تركيبها دون مشاكل.

التسامح الهندسي

تتحكم التفاوتات الهندسية في شكل الميزات وموضعها. فهي تتأكد من أن الثقب مستدير، أو السطح مسطح، أو الانحناء في الزاوية الصحيحة.

تشمل التفاوتات الهندسية القياسية ما يلي:

- التسطيح

- تماثل

- عمودية

- موضع

- التعميم

على سبيل المثال، يمنع تفاوت التسطيح التسطيح من التواء السطح بشكل مفرط. ويضمن تفاوت الموضع أن تكون الثقوب في المكان الصحيح، مما يسمح للمثبتات بالاصطفاف بشكل صحيح.

هذه التفاوتات المسموح بها ضرورية عندما يجب محاذاة الأجزاء أو تحريكها معًا، كما هو الحال في العبوات أو الإطارات أو المفصلات.

التسامح المادي

تتعامل تفاوتات المواد مع سُمك وجودة سطح الصفيحة المعدنية الخام.

يمكن أن تختلف سماكة الصفيحة المعدنية قليلاً عبر الصفيحة المعدنية. على سبيل المثال، قد يكون لصفائح الفولاذ المقاوم للصدأ بسماكة 1.00 مم تفاوتًا قدره ± 0.03 مم وفقًا لمعيار المطحنة.

تشمل التفاوتات الأخرى المتعلقة بالمواد ما يلي:

- خشونة السطح

- اتجاه الحبوب

- سُمك الطلاء

تساعد معرفة نطاق هذه الاختلافات أثناء التصميم والفحص. كما أنها تؤثر أيضًا على التشكيل واللحام، حيث يكون اتساق السماكة والسطح أمرًا بالغ الأهمية.

نطاقات التحمل القياسية حسب العملية

لكل طريقة تصنيع نطاق دقة نموذجي خاص بها. تساعدك معرفة ما يمكن أن تحققه كل عملية على تعيين التفاوتات الصحيحة دون المبالغة في التصميم.

تفاوتات القطع بالليزر

القطع بالليزر توفر دقة عالية. تعمل بشكل جيد مع الأشكال المعقدة والقطع الضيق.

التفاوت المسموح به النموذجي: ± 0.05 مم إلى ± 0.1 مم، حسب سُمك المادة وحجم الجزء.

تسمح الصفائح الرقيقة بتحكم أكثر إحكامًا. قد تشهد المواد السميكة أو القطع الطويلة مزيداً من التباين بسبب الحرارة أو انحراف الشعاع. جودة الحواف عادة ما تكون ناعمة، ولكن قد تكون الزوايا الحادة مستديرة قليلاً على الأجزاء الأكثر سمكاً.

تفاوتات التثقيب باستخدام الحاسب الآلي باستخدام الحاسب الآلي

التثقيب باستخدام الحاسب الآلي الرقمي طريقة سريعة وفعالة لإنشاء الثقوب والقواطع. تعتمد التفاوتات المسموح بها على حالة الأداة وسُمك الصفيحة.

التفاوت النموذجي: ± 0.2 مم إلى ± 0.4 مم.

يمكن أن يحدث بعض التشوه أو النتوءات في الحواف، خاصةً بالقرب من مجموعات الفتحات أو الحواف. بالنسبة للفتحات النظيفة ذات التحكم المحكم في الحجم، غالبًا ما يُفضل التوسيع أو القطع بالليزر.

تفاوتات الانحناء والتشكيل

الانحناء يضيف تعقيدًا. يتمدد المعدن وينبثق مرة أخرى بعد التشكيل، مما يجعل من الصعب تحقيق زوايا دقيقة.

التفاوت النموذجي للزاوية: ± 1 درجة

تفاوت الطول النموذجي بعد الثني: ± 0.25 مم إلى ± 0.8 مم

يؤثر كل من نوع المادة والسُمك ونصف قطر الانحناء والأدوات على النتيجة. تتطلب الانحناءات القريبة من الثقوب أو الحواف عناية خاصة لمنع التشويه.

تفاوتات اللحام والتجميع

لحام يولد حرارة، والتي يمكن أن تتسبب في اعوجاج الأجزاء أو تغيير أبعادها. حتى الاختلال الطفيف في المحاذاة قبل اللحام يمكن أن يؤدي إلى سوء التوافق.

التفاوت النموذجي: ± 0.5 مم إلى ± 2.0 مم، حسب حجم القطعة وطول اللحام.

بالنسبة للخصائص الحرجة، يتم استخدام التَرْكِيبات لتثبيت الأجزاء في مكانها أثناء اللحام. قد تكون هناك حاجة إلى الطحن أو التقويم بعد اللحام لإحكام التحكم.

التشطيب السطحي والتفاوتات المسموح بها في الطلاء

عمليات التشطيب إضافة سمك أو تغيير الأبعاد قليلاً. يجب أخذ ذلك في الاعتبار عندما يجب أن تتناسب الأجزاء بإحكام.

التشطيبات الشائعة:

- طلاء المسحوق: يضيف 20-100 ميكرومتر

- الأنودة: يضيف 5-50 ميكرومتر

- الطلاء بالكهرباء: يضيف 10-30 ميكرومتر

يجب أن تسمح التفاوتات المسموح بها بمساحة للطبقة النهائية. إذا لم يكن الأمر كذلك، فقد لا تتناسب الأجزاء بعد الطلاء. من الشائع أن يتم تشغيل الأسطح الحرجة آليًا بعد التشطيب أو إخفائها أثناء العملية.

أفضل الممارسات لتحديد التفاوتات المسموح بها

يساعد اختيار التفاوت المناسب على توفير الوقت والتكلفة وتقليل الأخطاء. تساعد هذه النصائح في الحفاظ على تصميماتك عملية وسهلة الإنتاج.

تجنب الإفراط في التسامح في التصميمات

تؤدي التفاوتات الضيقة إلى زيادة التكاليف. فهي تتطلب سرعات أبطأ، ومزيدًا من عمليات الفحص، ومعدات دقيقة. إذا كان الجزء لا يحتاج إلى تحكم محكم، فلا تقم بإضافته.

على سبيل المثال، إذا كان الثقب مخصصًا لتدفق الهواء فقط، فقد يكون التفاوت المسموح به ± 0.5 مم كافيًا. ومع ذلك، إذا كانت محاذاة مع مسمار وتد، فقد تحتاج إلى تفاوت قدره ± 0.05 مم.

ضع تفاوتات ضيقة فقط عندما تؤثر على الملاءمة أو الوظيفة أو السلامة. يجب أن يكون كل شيء آخر أكثر مرونة لتسريع الإنتاج وتقليل التكلفة.

التنسيق المبكر مع المصنعين

استشر فريق التصنيع قبل وضع اللمسات الأخيرة على التفاوتات المسموح بها. يمكنهم أن يخبروك بما يمكن أن تتحمله ماكيناتهم وأين يمكنك تخفيفها.

كل ورشة لديها ماكينات وإعدادات وقدرات مختلفة. فما يستطيع أحد المصانع القيام به بسهولة قد يكون تحديًا لمصنع آخر.

المدخلات المبكرة توفر الوقت. فهي تجنبك إعادة التصميم وتحافظ على سير الإنتاج دون مفاجآت.

استخدام التسامح الوظيفي للميزات الحرجة

ركِّز على أضيق الحدود على الميزات الأكثر أهمية.

أمثلة:

- فتحات التركيب التي يجب أن تكون بمحاذاة

- علامات تبويب تنزلق في الفتحات

- الأسطح التي تشكل ختمًا

يُطلق على هذا النهج اسم التسامح الوظيفي. وهو يحافظ على عمل الجزء بشكل صحيح دون الإفراط في التحكم في المناطق الأقل أهمية.

استخدم تفاوتات أكثر مرونة للخصائص التجميلية أو غير الحاملة. وهذا يحافظ على مرونة التصنيع وفعاليته من حيث التكلفة.

توثيق التفاوتات المسموح بها بوضوح في الرسومات

استخدام رموز وتنسيقات متسقة. ضع التفاوتات المسموح بها بالقرب من الأبعاد التي تنطبق عليها.

تجنّب الملاحظات الغامضة مثل "جميع الأبعاد ± 0.1 مم" إلا إذا كان هذا هو ما تحتاجه حقًا. يمكن أن تؤدي التفاوتات العامة إلى الارتباك وزيادة التكاليف.

بالنسبة للتفاوتات الهندسية، استخدم رموز GD&T المناسبة. قم بتضمين أطر التحكم في الملامح والمسندات، والمناطق عند الحاجة.

تساعد الرسومات الدقيقة الجميع - المبرمجين والميكانيكيين والمفتشين - على معرفة ما هو متوقع. وهذا يقلل من الأخطاء ويحافظ على الجودة العالية.

التفتيش ومراقبة الجودة

يضمن الفحص بقاء الأجزاء ضمن المواصفات والحفاظ على الاتساق من دفعة إلى أخرى. وتساعد الأدوات والفحوصات الصحيحة على اكتشاف المشاكل مبكرًا وتقليل الفاقد.

أدوات وطرق القياس

تُستخدم الأدوات الأساسية للتحقق من الأبعاد بسرعة ودقة.

تشمل الأدوات الشائعة ما يلي:

- الفرجار للأبعاد الخارجية والداخلية

- ميكرومتر للقياسات الصغيرة والدقيقة

- أجهزة قياس الارتفاع وأجهزة قياس الزوايا للتسطيح والانحناءات

لإجراء فحوصات أسرع للإنتاج، يمكن لمقاييس التشغيل/عدم التشغيل أو الرقصات المخصصة التحقق من الملاءمة دون إعدادات معقدة. هذه الأدوات هي الأكثر فعالية للقطع المكررة وعمليات الفحص السريع.

فحوصات ماكينة قياس الإحداثيات (CMM)

تُستخدم CMM في عمليات الفحص عالية الدقة. وهي تقيس أبعاد القِطع بشكل ثلاثي الأبعاد باستخدام مسبار لمسي أو ليزر.

تعد أجهزة CMM مثالية للفحص:

- الميزات المعقدة

- التفاوتات الضيقة

- متطلبات GD&T مثل الموضع أو التسطيح

تساعد بيانات CMM في التأكد من أن الأجزاء تتوافق مع الغرض من التصميم. كما أنها تنشئ تقارير فحص لإمكانية التتبع. وغالبًا ما تكون هذه التقارير مطلوبة في الصناعات الخاضعة للوائح أو للقطع عالية القيمة.

فحص المادة الأولى (FAI)

FAI هو الفحص التفصيلي للجزء الأول المصنوع في الدفعة. وهو يؤكد أن جميع الخصائص مطابقة للرسم قبل بدء الإنتاج الضخم.

يتضمن تقرير FAI ما يلي:

- القياسات الفعلية لكل ميزة

- شهادات المواد وفحوصات تشطيب الأسطح

- أي انحراف أو ملاحظات

تساعد تقنية FAI على اكتشاف الأخطاء مبكرًا. فهو يمنح كلاً من العميل والمورّد الثقة قبل مواصلة عمليات الإنتاج.

الفحص أثناء العملية مقابل الفحص النهائي

يحدث الفحص أثناء العملية أثناء التصنيع. فهو يتحقق من الخصائص في الخطوات الرئيسية - بعد القطع أو الثني أو اللحام. وهذا يساعد على اكتشاف المشاكل قبل أن تؤثر على الجزء بأكمله.

يتم الفحص النهائي بعد الانتهاء من جميع الأعمال. وهو يؤكد أن الجزء النهائي يفي بجميع المواصفات وجاهز للشحن.

كلاهما مفيد. الفحوصات أثناء العملية تقلل من إعادة العمل. وتتأكد الفحوصات النهائية من أن المنتج جيد قبل أن يغادر المصنع. ويحافظ مزيج من الاثنين على الجودة العالية ويقلل من العيوب.

خاتمة

تتحكم تفاوتات الصفائح المعدنية في الفرق بين تصميم الجزء والمنتج النهائي. فهي تساعد على ضمان الملاءمة والوظيفة والجودة المناسبة في كل مرحلة من مراحل التصنيع. تؤثر عوامل مثل نوع المادة والعملية وهندسة الجزء على التفاوتات المسموح بها الواقعية. يؤدي تطبيق التفاوت المسموح المناسب في المكان المناسب إلى تجنب إعادة العمل والتأخيرات المكلفة.

هل تحتاج إلى قطع صفائح معدنية دقيقة مصنوعة وفقًا لمواصفاتك؟ تواصل مع فريقنا للحصول على عرض أسعار فوري ودعم الخبراء. نحن مستعدون لمساعدتك في مشروعك القادم.

مهلا، أنا كيفن لي

على مدى السنوات العشر الماضية، كنت منغمسًا في أشكال مختلفة من تصنيع الصفائح المعدنية، وشاركت رؤى رائعة هنا من تجاربي عبر ورش العمل المتنوعة.

ابقى على تواصل

كيفن لي

لدي أكثر من عشر سنوات من الخبرة المهنية في تصنيع الصفائح المعدنية، وتخصصت في القطع بالليزر، والثني، واللحام، وتقنيات معالجة الأسطح. كمدير فني في شنغن، أنا ملتزم بحل تحديات التصنيع المعقدة ودفع الابتكار والجودة في كل مشروع.