يمثل تصنيع الأجزاء الدقيقة تحديات مستمرة. غالبًا ما يحتاج المهندسون والمصممون إلى المساعدة في تحقيق تفاوتات دقيقة مع الحفاظ على إمكانية التحكم في التكاليف. يوفر التفريز المحيطي حلاً من خلال الجمع بين الدقة العالية وإزالة المواد بكفاءة، ولكن لا يزال العديد من المهنيين بحاجة إلى تحديد متى يستخدمون هذه التقنية مقابل طرق التصنيع الآلي الأخرى.

تلخص الأقسام التالية كل ما يحتاج المحترفون التقنيون إلى معرفته حول الطحن المحيطي، بدءًا من المفاهيم الأساسية إلى استراتيجيات التحسين المتقدمة. سنفحص التطبيقات الواقعية والنصائح العملية المستقاة من عقود من الخبرة في التصنيع الآلي.

ما هو الطحن المحيطي؟

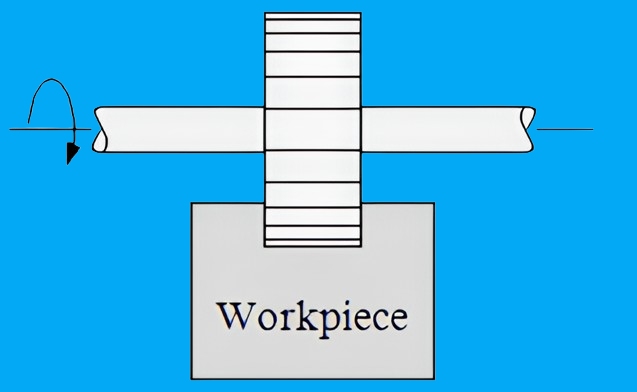

التفريز المحيطي هو عملية قطع حيث يقوم القطر الخارجي للأداة بإجراء القطع الأساسي. وتدور حواف القطع بشكل عمودي على سطح الشُّغْلة، مما يؤدي إلى إزالة المواد بطريقة محكومة. توفر هذه التقنية تشطيبات سطحية ممتازة وتحكمًا محكمًا في الأبعاد، مما يجعلها مثالية للمكونات الدقيقة.

فهم أساسيات الطحن المحيطي

يتطلب قطع المعادن تحكمًا دقيقًا ومعرفة تقنية عميقة. تقدم عملية الطحن المحيطي مزايا فريدة تميزها عن طرق التصنيع الآلي التقليدية. دعونا نفحص المفاهيم الأساسية التي تجعل هذه التقنية قوية.

كيف يختلف الطحن المحيطي عن تقنيات الطحن الأخرى

تختلف عمليات الطحن في كيفية تفاعلها مع مادة الشُّغْلَة. تخدم كل طريقة أغراضًا محددة وتقدم مزايا مميزة لسيناريوهات التصنيع المختلفة.

التفريز الوجهي مقابل التفريز المحيطي

طحن الوجه:

- تستخدم الواجهة الأمامية للقاطع لإزالة كميات كبيرة من المواد بسرعة، وهي مثالية لإنشاء أسطح مسطحة على قطع العمل الكبيرة مثل ألواح القاعدة والمكونات الهيكلية

- ينشئ أسطحًا أفقية ذات خشونة نموذجية تتراوح بين 1.6 و3.2 ميكرومتر Ra، وهي مناسبة لمعظم التطبيقات الصناعية

- يتطلب قدرة حصانية أعلى بسبب مساحة التلامس الأكبر، وعادةً ما يكون استهلاك الطاقة أكثر من 20-30% من الطحن المحيطي

الطحن المحيطي:

- تستخدم القطر الخارجي للقاطع لتحقيق قطع رأسية دقيقة وخطوط معقدة، مما يجعلها مثالية لإنشاء ميزات تفصيلية ومكونات دقيقة

- تنتج تشطيبات سطحية فائقة بقيم خشونة منخفضة تصل إلى Ra 0.4 ميكرومتر من خلال معلمات القطع المحسّنة

- يوفر تفريغًا ممتازًا للبُرادة بسبب منطقة القطع المركزة، مما يقلل من تراكم الحرارة ويطيل عمر الأداة

الشق ومقارنة الطحن الجانبي

خصائص الشق:

- يتطلب تعاملاً كاملاً للأداة، مما يزيد من قوى القطع بما يصل إلى 300% مقارنة بالطحن الجانبي، مما يتطلب اختيار أداة قوية

- يتطلب قوة ماكينة كبيرة وإعدادات صلبة للتعامل مع أحمال القطع المتزايدة والحفاظ على الدقة

- يقتصر على القطع المستقيم، ولكنه يحقق معدلات إزالة مواد قصوى تصل إلى 100 بوصة مكعبة في الدقيقة في الألومنيوم

مزايا الطحن بالملف الشخصي:

- يستخدم تعشيق جزئي للأداة (عادةً 30-60% من قطر الأداة) لتحكم أفضل وقوى قطع أقل

- يحافظ على درجات حرارة تشغيل منخفضة بسبب حركة القطع المتقطعة، مما يطيل من عمر الأداة بما يصل إلى 50%

- قادرة على إنتاج أشكال ثلاثية الأبعاد معقدة ذات تفاوتات ضيقة تصل إلى ± 0.0005 بوصة

المكونات الأساسية للطحن المحيطي

يعتمد النجاح على اختيار المعدات والإعداد المناسب. يلعب كل مكون دورًا حاسمًا في تحقيق النتائج المرجوة.

أداة القطع: الأنواع والميزات

خصائص الأداة المتقدمة:

- نهاية الأميال: أدوات متعددة الاستخدامات مع 2-8 مزامير، توفر زوايا حلزونية من 30-45 درجة لإخلاء البُرادة وكفاءة القطع على النحو الأمثل

- مطاحن الصدف: قواطع ذات قطر كبير (2-12 بوصة) مع إدخالات قابلة للفهرسة، مما يوفر حلولاً فعالة من حيث التكلفة لإزالة المخزون الثقيل

- قواطع حلزونية: أدوات متخصصة ذات زوايا حلزونية متدرجة (35-50 درجة) لتقليل الرفرفة وتحسين تشطيب السطح

- قواطع الأنف الكروية: أدوات دقيقة للخطوط ثلاثية الأبعاد، متوفرة بأنصاف أقطار من 0.5-25 مم لمستويات تفصيلية مختلفة

أنواع تقنيات الطحن المحيطي

يؤثر اختيار تقنية الطحن المناسبة بشكل مباشر على جودة القِطع وعمر الأداة وكفاءة الإنتاج. تقدم كل طريقة مزايا محددة لسيناريوهات التصنيع المختلفة. فيما يلي نظرة متعمقة على الطرق الرئيسية.

الطحن المحيطي التقليدي

يحرك الطحن التقليدي الأداة عكس اتجاه تغذية الشُّغْلَة. يدخل القاطع إلى المادة بسماكة برادة صفرية ويخرج بأقصى سماكة. يفيد هذا النهج الماكينات التي تعاني من مشاكل في رد الفعل العكسي أو عند العمل مع المواد ذات الأسطح الصلبة.

تسلق الطحن المحيطي

يعكس الطحن بالتسلق دوران الأداة بالنسبة لاتجاه التغذية. يدخل القاطع عند أقصى سماكة للبُرادة ويخرج عند الصفر. تقلل هذه الطريقة من تآكل الأداة، وتحسّن من تشطيب السطح، وتتطلب قوة قطع أقل. عادةً ما تستخدم ماكينات CNC الحديثة عادةً طريقة التفريز بالتسلق لمعظم التطبيقات.

الطحن المحيطي عالي السرعة

تعمل التقنيات عالية السرعة على دفع سرعات القطع إلى ما وراء الحدود التقليدية. يقلل هذا النهج من قوى القطع وتوليد الحرارة مع زيادة معدلات إزالة المواد. تتطلب هذه العملية أدوات صلبة وتحكمًا دقيقًا في الماكينة ولكنها تحقق مكاسب إنتاجية استثنائية.

الطحن المحيطي الدقيق

تعمل عملية التفريز الدقيق بمقاييس مصغرة باستخدام أدوات متخصصة. تنشئ العملية ميزات تقاس بالميكرون مع الحفاظ على تفاوتات دقيقة. تخدم هذه التقنية صناعات مثل تصنيع الأجهزة الطبية والإلكترونيات الدقيقة.

خيارات مواد الأدوات

يؤدي اختيار مواد الأدوات إلى تعزيز أداء الماكينات والاقتصاديات. توسع المواد المتقدمة من إمكانيات التطبيقات الصعبة. يوازن الاختيار الصحيح بين التكلفة والمتانة وقدرات القطع.

فولاذ عالي السرعة (HSS)

توفر أدوات HSS حلولاً فعالة من حيث التكلفة لمهام التشغيل الآلي الأساسية. تحافظ هذه الأدوات على الصلابة في درجات حرارة معتدلة وتقاوم التآكل أثناء العمليات القياسية. صلابتها تجعلها مناسبة للقطع المتقطع وظروف التشغيل المتغيرة.

أدوات الكربيد

يحدد الكربيد معيار التصنيع الآلي الحديث عالي الأداء. تجمع هذه الأدوات بين الصلابة الشديدة والمتانة الجيدة. يسمح ثباتها الحراري بسرعات قطع أعلى، في حين أن مقاومتها للتآكل تطيل من عمر الأداة في التطبيقات الصعبة.

الأدوات المطلية بالماس

تدفع الطلاءات الماسية حدود الأداء في تطبيقات محددة. وتتعامل صلابتها الفائقة مع المواد الكاشطة مثل الجرافيت والسيراميك. يقلل الطلاء من الاحتكاك وتوليد الحرارة أثناء القطع، على الرغم من أن التكاليف تحد من استخدامها في سيناريوهات متخصصة.

التقنيات وأفضل الممارسات

يتطلب إتقان الطحن المحيطي فهمًا عميقًا لمعلمات القطع والتحكم في العملية. تساعد هذه الإرشادات الفنية في تحقيق الأداء الأمثل مع إطالة عمر الأداة.

معلمات القطع المثلى

يعد اختيار المعلمات الدقيقة أحد العوامل الأساسية التي تؤثر على نجاح التصنيع الآلي وإنتاجيته. يضمن تحقيق التوازن بين هذه العناصر اتساق جودة القِطع وكفاءة الإنتاج.

سرعة عمود الدوران ومعدل التغذية

حسابات السرعة والتحسين:

- حساب سرعة القطع المثلى باستخدام عوامل السرعة الخاصة بالمواد (V = π × D × N ÷ 12)

- مطابقة عدد دورات المغزل في الدقيقة مع قطر الأداة وخصائص المواد

- الألومنيوم: 800-1500 متر مربع

- فُولاَذ: 300-600 متر مربع

- الفولاذ المقاوم للصدأ: 150-400 متر مربع

- التيتانيوم: 100-300 متر مربع

تحديد معدل التغذية:

- حساب حمولة البُرادة بناءً على صلابة المادة وقطر الأداة

- المواد اللينة: 0.004-0.008 بوصة لكل سن

- المواد الصلبة: 0.001 - 0.003 بوصة لكل سن

- الضبط حسب عدد المزامير ومتطلبات تشطيب السطح

- مراقبة استهلاك الطاقة لتحسين معدلات التغذية

عمق القطع وعرض القطع

قطع استراتيجيات العمق:

- التخشين: 1.0 - 1.5 ضعف قطر الأداة لأقصى إزالة للمواد

- التشطيب: 0.2-0.5 ضعف قطر الأداة لجودة السطح

- الضبط بناءً على صلابة الماكينة وخصائص المواد

- النظر في انحراف الأداة عند أعماق القطع المختلفة

عرض إدارة القطع:

- الحفاظ على التعشيق الشعاعي 30-60% للقطع المستقر

- تقليل العرض لمواد أكثر تعقيدًا وأدوات أكثر امتدادًا

- زيادة العرض لتحقيق أقصى إنتاجية في ظروف مستقرة

- حساب الحد الأقصى للعرض بناءً على طاقة عمود الدوران المتاحة

استراتيجيات إخلاء الرقاقات

تمنع الإدارة السليمة للبُرادة إعادة القطع وتضمن ظروف قطع متسقة.

استخدام سائل التبريد

تقنيات التطبيق:

- سائل تبريد عالي الضغط (500-1000 رطل لكل بوصة مربعة) للجيوب العميقة

- التموضع المباشر للفوهة في منطقة القطع

- حسابات معدل التدفق بناءً على معلمات القطع

- مراقبة تركيز سائل التبريد (8-12% لمعظم التطبيقات)

أنظمة نفخ الهواء

إرشادات التنفيذ:

- الحد الأدنى لمتطلبات الضغط 90 رطل لكل بوصة مربعة

- وضع متعدد الفوهات لتغطية كاملة

- معايير جودة الهواء المضغوط (ISO 8573-1)

- التكامل مع أنظمة MQL لتحقيق الأداء الأمثل

تقليل تآكل الأدوات إلى الحد الأدنى

نعمل على إطالة عمر الأدوات من خلال التحكم الاستراتيجي في العمليات والمراقبة.

تحسين مسار الأدوات

استراتيجيات البرمجة:

- مسارات أدوات ثلاثية المسارات لتحميل البُرادة بشكل متسق

- تعديل معدل التغذية الديناميكي في الزوايا

- تحسين مسار الإدخال/الإخراج

- تجنب التغييرات المفاجئة في الاتجاهات

- الحفاظ على حمل ثابت للرقاقة من خلال تحسين CAM

تقنيات إدارة الحرارة

طرق التحكم في درجة الحرارة:

- تقنيات القطع النبضي لتبديد الحرارة

- أنظمة توصيل سائل التبريد الاستراتيجية

- المراقبة الحرارية من خلال مستشعرات المغزل

- اختيار الطلاء بناءً على الخواص الحرارية

- فترات الراحة للاستقرار الحراري في العمل الدقيق

خاتمة

الطحن المحيطي هو عملية تصنيع أساسية في التصنيع الحديث. من مكونات الفضاء الجوي إلى الأجهزة الطبية، توفر هذه التقنية الدقة وجودة السطح التي تتطلبها الصناعة. تستمر العملية في التطور مع الأدوات والتقنيات الجديدة.

يحقق الميكانيكيون المحترفون النجاح من خلال اختيار المعلمات بعناية وممارسات الصيانة المتسقة. يؤدي الاختيار السليم للأدوات واستراتيجيات القطع ومهارات حل المشكلات إلى تحقيق نتائج موثوقة. تظل هذه الأساسيات ثابتة حتى مع تقدم التكنولوجيا.

مهلا، أنا كيفن لي

على مدى السنوات العشر الماضية، كنت منغمسًا في أشكال مختلفة من تصنيع الصفائح المعدنية، وشاركت رؤى رائعة هنا من تجاربي عبر ورش العمل المتنوعة.

ابقى على تواصل

كيفن لي

لدي أكثر من عشر سنوات من الخبرة المهنية في تصنيع الصفائح المعدنية، وتخصصت في القطع بالليزر، والثني، واللحام، وتقنيات معالجة الأسطح. كمدير فني في شنغن، أنا ملتزم بحل تحديات التصنيع المعقدة ودفع الابتكار والجودة في كل مشروع.