تصيب مشاكل الجودة عمليات التصنيع يومياً، مما يكلف الشركات ملايين الدولارات في عمليات السحب والإصلاح. تفحص الاختبارات غير المدمرة (NDT) المواد والمكونات دون التسبب في تلفها، وتكتشف العيوب قبل أن تتحول إلى أعطال كارثية.

تكشف طرق الفحص غير القابل للكشف عن العيوب الخفية مع الحفاظ على سلامة المنتج. وتساعد التقنيات المتقدمة مثل الفحص بالموجات فوق الصوتية والتصوير الإشعاعي وفحص الجسيمات المغناطيسية الشركات المصنعة على تحديد المشاكل المحتملة في وقت مبكر، مما يقلل من الهدر ويضمن موثوقية المنتج. هذا النهج الاستباقي يوفر الوقت والموارد.

هل تريد أن تتقن أساليب الفحص غير التام التي يمكن أن تحدث ثورة في مراقبة الجودة لديك؟ دعنا نستكشف أفضل تقنيات الشركات المصنعة لتحقيق معدلات جودة شبه مثالية.

ما هو الاختبار غير المتلف؟

يشير الاختبار غير التدميري (NDT) إلى تقنيات الاختبار التي تفحص وتقيّم المواد أو المكونات أو الأنظمة دون التسبب في تلفها أو تغيير خصائصها. تشمل هذه الخصائص القوة والسلامة والمظهر ومقاومة التآكل والتوصيل ومقاومة التآكل والمتانة.

في الصناعة، تُعرف منهجية الاختبار هذه بعدة أسماء مختلفة. وتشمل هذه الأسماء التقييم غير التدميري والتحليل غير التدميري والفحص غير التدميري والفحص غير التدميري.

ومن الخصائص الرئيسية للاختبار غير القابل للكشف عن المعادن أن المنتج المختبر يظل يعمل بكامل طاقته بعد الاختبار. لا تتسبب عملية الاختبار في أي آثار ضارة على العينة، وبالتالي يمكن الاستمرار في استخدام المنتج بشكل طبيعي بعد الفحص.

يمكن إجراء الفحص غير المتعمد باستخدام عملية اختبار واحدة أو تقنيات متعددة. يعتمد الاختيار على متطلبات الفحص، ويساعد الجمع بين التقنيات المختلفة في جمع معلومات شاملة عن خصائص المنتج.

لماذا يعد الاختبار غير المدمر ضرورياً؟

يؤدي الفحص الضوئي غير المنقوص للكشف عن المعادن دورًا حيويًا في الصناعة الحديثة من خلال فحص المواد والمكونات دون المساس بسلامتها. ومن خلال أساليب الفحص المتقدمة، يساعد الفحص غير التعطيلي على منع الأعطال وتقليل التكاليف والحفاظ على التميز التشغيلي في قطاعات متعددة.

السلامة وضمان الجودة

يكتشف الاختبار غير الفاحص للعيوب قبل أن تتفاقم إلى أعطال كارثية، مما يحمي الأفراد والمعدات. وتحدد هذه التقنية العيوب الخفية غير المرئية بالعين المجردة، بما في ذلك العيوب الداخلية والشقوق والتآكل.

الفعالية من حيث التكلفة والكفاءة

تشير الدراسات إلى أن تنفيذ بروتوكولات الفحص غير الميكانيكي المنتظم يمكن أن يقلل من تكاليف الصيانة بما يصل إلى 301 تيرابايت 3 تيرابايت مع إطالة عمر البنية التحتية الحيوية بمقدار 201 تيرابايت 3 تيرابايت. يتيح فحص المكونات دون تفكيكها أو إيقاف تشغيلها إجراء تقييم في الوقت الفعلي، مما يؤدي إلى تحسين استخدام الموارد.

تقليل وقت التعطل والصيانة إلى الحد الأدنى

تمكّن تقنيات الفحص غير المباشر من وضع استراتيجيات الصيانة التنبؤية التي تقلل من الأعطال غير المتوقعة والاضطرابات التشغيلية. من خلال تحديد المشاكل المحتملة في وقت مبكر، يمكن للشركات جدولة الصيانة خلال أوقات التعطل المخطط لها بدلاً من التعامل مع الإصلاحات الطارئة. يساعد هذا النهج المنهجي على:

- إطالة عمر خدمة المعدات

- تحسين جداول الصيانة

- منع عمليات إيقاف التشغيل غير المخطط لها

- تقليل تكاليف الإصلاح

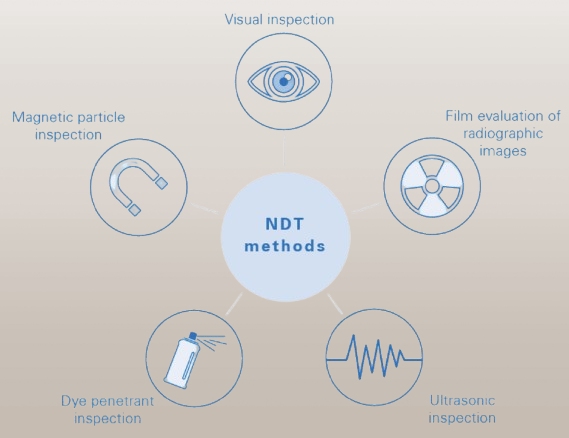

أنواع طرق الاختبار غير المدمرة

تشمل تقنية الفحص غير الميكانيكي غير الميكانيكي تقنيات متخصصة متعددة لتقييم المواد والمكونات دون التسبب في تلفها. وتخدم كل طريقة احتياجات فحص محددة وتوفر مزايا فريدة لمراقبة الجودة.

الفحص العيني

الاختبار البصري (VT) هو خط الفحص الأول في عمليات الفحص غير القابل للكشف عن العيوب. تتطلب هذه الطريقة الأساسية الحد الأدنى من المعدات وتوفر نتائج فورية للعيوب على مستوى السطح. يفحص المفتشون المكونات مباشرة أو يستخدمون أدوات متخصصة للمناطق التي يصعب الوصول إليها.

الاختبار بالموجات فوق الصوتية (UT)

يستخدم جهاز UT موجات صوتية عالية التردد تتراوح بين 1 و10 ميجاهرتز للكشف عن العيوب الداخلية وقياس سُمك المادة. تنتقل الموجات عبر المادة، وتؤدي التغيرات في الكثافة إلى تشوهات تكشف عن العيوب. تتفوق هذه الطريقة في العثور على الانقطاعات تحت السطحية.

الفحص الإشعاعي (RT)

يستخدم RT الأشعة السينية لفحص البنى الداخلية واكتشاف العيوب داخل المواد. وتوفر هذه الطريقة بيانات كمية عن حجم العيب وموقعه، مما يسمح بنتائج متسقة بين مختلف المشغلين.

اختبار الجسيمات المغناطيسية (MPT)

تكتشف تقنية MPT العيوب السطحية والقريبة من السطح في المواد المغناطيسية الحديدية. عندما يصادف مجال مغناطيسي عيبًا ما، فإنه يخلق مجال تسرب تدفق يجذب الجسيمات المغناطيسية ويكشف عن موقع العيب.

اختبار الصبغة المخترق (DPT)

يحدد DPT عيوب كسر السطح باستخدام سائل مخترق منخفض اللزوجة. بعد وضع السائل المخترق والمطور، تصبح الانقطاعات السطحية مرئية من خلال الفحص البصري المباشر أو تحت الضوء الأسود.

اختبار التيار الدوامي (ECT)

تستخدم تقنية ECT الحث الكهرومغناطيسي للكشف عن العيوب السطحية والقريبة من السطح في المواد الموصلة. وتثبت هذه الطريقة فعاليتها بشكل خاص في اكتشاف الشقوق والتآكل والتغيرات في المواد.

اختبار الانبعاثات الصوتية (AET)

يراقب جهاز AET الموجات الصوتية التي تنتجها المواد تحت الضغط، ويكشف عن العيوب النشطة والتشققات المتنامية. وتوفر هذه الطريقة الديناميكية مراقبة السلامة الهيكلية في الوقت الحقيقي.

التصوير الحراري بالأشعة تحت الحمراء (IRT)

اكتسبت تقنية التصوير بالأشعة تحت الحمراء مكانة بارزة في العقود الأخيرة، باستخدام التصوير بالموجات الحرارية للكشف عن العيوب تحت السطحية. وتستخدم هذه الطريقة النشطة مصادر حرارية خارجية لتحديد التفكك والتآكل والعيوب الداخلية الأخرى.

اختبار المصفوفة الطورية بالموجات فوق الصوتية (PAUT)

PAUT هو شكل متقدم من الاختبار بالموجات فوق الصوتية يستخدم عناصر متعددة لإنشاء حزم صوتية مركزة. وتوفر هذه التقنية قدرات تصوير محسّنة واكتشافاً محسناً للعيوب مقارنةً بالفحص بالموجات فوق الصوتية التقليدية.

معدات وأدوات الفحص والاختبار غير الميكانيكي

تعتمد الاختبارات غير المدمرة الحديثة (NDT) على معدات وأدوات متنوعة لضمان إجراء عمليات فحص دقيقة وفعالة وموثوقة. من الأجهزة المحمولة إلى الأنظمة الرقمية المتقدمة، يعتمد اختيار الأدوات على الاحتياجات التشغيلية والبيئات المحددة.

معدات NDT المحمولة

تعتبر معدات NDT المحمولة مثالية لعمليات الفحص الميداني، حيث توفر إمكانية التنقل والتحليل في الوقت الفعلي وسهولة الاستخدام. هذه الأدوات صغيرة الحجم وتعمل بالبطارية ومصممة للإعداد السريع في الأماكن النائية أو الضيقة.

معدات NDT الثابتة

توفر المعدات الثابتة دقة أعلى وهي مناسبة بشكل أفضل للبيئات الخاضعة للرقابة مثل المختبرات أو منشآت التصنيع التي تتطلب تحليلاً مفصلاً.

أدوات NDT الرقمية

تشمل الميزات القراءات الرقمية والتحليل الآلي للبيانات والتخزين الإلكتروني للنتائج. من خلال العمليات القابلة للبرمجة، تقلل الأنظمة الرقمية من الأخطاء البشرية وتتيح التكامل السلس مع تقنيات الصناعة 4.0 مثل الذكاء الاصطناعي والحوسبة السحابية.

أدوات NDT التناظرية

تظل الأدوات التناظرية مناسبة في سيناريوهات معينة بسبب بساطتها وفعاليتها من حيث التكلفة. تتفوق الأنظمة التناظرية في البيئات ذات الإمداد المحدود بالطاقة أو التوافق الرقمي، مما يوفر نتائج موثوقة بدون تكنولوجيا متقدمة.

الفرق بين الاختبار غير التدميري والاختبار التدميري

يعد الاختبار غير التدميري (NDT) والاختبار التدميري (DT) ضروريين لتقييم جودة المواد أو المكونات وأدائها وموثوقيتها. وعلى الرغم من أن كلاهما يؤديان أدوارًا مهمة، إلا أنهما يختلفان اختلافًا كبيرًا في المنهجية والتطبيق والتأثير.

الاختبارات غير المدمرة (NDT)

- حفظ المواد: يقيّم الفحص غير التفتيشي للمواد أو المكونات دون التسبب في أي ضرر، مما يضمن استمرار صلاحيتها للاستخدام بعد الفحص.

- كفاءة: يعد الاختبار غير القابل للكشف عن المعادن أسرع وأكثر فعالية من حيث التكلفة لأنه يتجنب هدر المواد ويسمح باختبار أحجام عينات أكبر.

- التطبيقات: يشيع استخدامها في صناعات مثل الطيران والسيارات والبناء لتحديد العيوب مثل الشقوق أو التآكل أو العيوب الداخلية.

- محددات: قد يلزم أن تكون الاختبارات غير المؤكدة أكثر دقة بالنسبة لخصائص معينة مثل قوة الشد أو سعة التحميل القصوى من DT.

الاختبار التدميري (DT)

- التضحية المادية: يُخضِع اختبار DT المواد لظروف قاسية حتى الفشل، مما يوفر رؤى محددة حول خصائص مثل المتانة والصلابة ونقاط الكسر. ومع ذلك، تصبح المادة المختبرة غير قابلة للاستخدام.

- دقة: يوفر DT نتائج دقيقة للغاية لتقييم حدود الأداء، ولكنه يستغرق وقتًا طويلاً ومكلفًا بسبب فقدان المواد.

- التطبيقات: تُستخدم في تطوير المنتجات والتقييمات الحرجة للسلامة مثل اختبارات التصادم في صناعة السيارات أو اختبارات الحمل في قطاع الإنشاءات.

- محددات: إهدار وغير عملي بالنسبة للمكونات باهظة الثمن أو التي لا يمكن الاستغناء عنها.

الاختلافات الرئيسية

| أسبكت | الاختبارات غير المدمرة (NDT) | الاختبار التدميري (DT) |

|---|---|---|

| التأثير المادي | لا ضرر؛ يحافظ على الوظائف | يسبب ضررًا أو دمارًا دائمًا |

| فعالية التكلفة | أكثر فعالية من حيث التكلفة؛ لا توجد خسارة مادية | باهظة الثمن بسبب المواد المهدرة |

| نطاق الاختبار | أحجام العينات الأكبر | تقتصر على العينات التمثيلية |

| دقة | فعالة للكشف عن العيوب | دقة عالية لحدود الأداء |

| التطبيقات | عمليات التفتيش الروتينية | تقييمات السلامة الحرجة |

أين يلزم إجراء اختبار NDT؟

تُعد الاختبارات غير المتلفة أمرًا حيويًا في العديد من الصناعات، ولكل منها احتياجات فحص فريدة ومتطلبات سلامة.

الفضاء الجوي

تتطلب صناعة الطيران أعلى مستوى من الدقة في الفحص غير الدقيق للمكونات الحرجة. يقوم الفحص بالموجات فوق الصوتية والتصوير الإشعاعي بفحص هياكل الطائرات التي تتحمل الضغوط الشديدة أثناء التشغيل. تستخدم شركتا بوينج وإيرباص تقنيات مختلفة للفحص بالموجات فوق الصوتية غير الفاحصة:

- ريش التوربينات

- معدات الهبوط

- أقسام جسم الطائرة

- أجنحة الطائرات

السيارات

يستخدم قطاع السيارات الاختبار غير المغناطيسي لمراقبة الجودة في جميع مراحل عملية التصنيع. ويستخدم المصنعون اختبار الجسيمات المغناطيسية واختبار الاختراق السائل للتحقق مما يلي:

- الوصلات الملحومة النزاهة

- مكونات المحرك

- هياكل الشاسيه

- أغلفة بطاريات السيارات الكهربائية

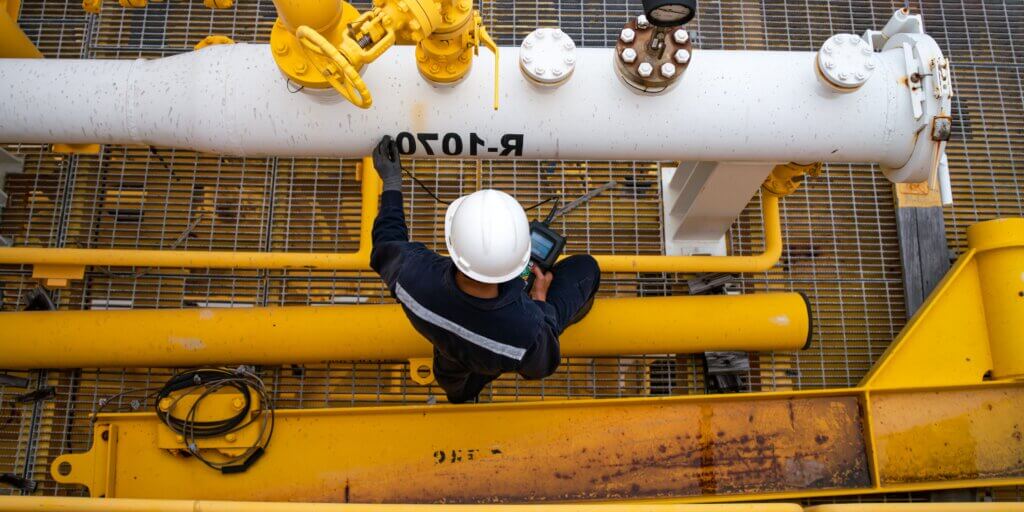

النفط والغاز

في عمليات النفط والغاز، يركز الفحص غير المؤثر على الحفاظ على سلامة البنية التحتية. تكشف تقنيات الموجات فوق الصوتية والتصوير الإشعاعي:

- عيوب اللحام

- الشقوق والفراغات

- التآكل تحت العزل

- سلامة خط الأنابيب

الإنشاءات والهندسة المدنية

يساهم الفحص غير التجريبي في سلامة البنية التحتية ومتانتها بشكل كبير. ويساعد الرادار المخترق للأرض والتصوير الحراري بالأشعة تحت الحمراء في التقييم:

- هياكل الجسور

- سلامة النفق

- مكونات المبنى

- العناصر الهيكلية الخرسانية والمعدنية

خاتمة

تستمر الاختبارات غير المؤتمتة في التطور باعتبارها حجر الزاوية في مراقبة الجودة الحديثة وضمان السلامة. ومع تقدم الصناعات وازدياد تعقيد المواد، يصبح دور الاختبارات غير الفاحصة غير المؤتمتة حيويًا بشكل متزايد في ضمان موثوقية المنتج والسلامة العامة.

بالنسبة للمصنعين الذين يسعون إلى الحفاظ على الميزة التنافسية وضمان تميز المنتجات، لم يعد تطبيق بروتوكولات الفحص غير التام الشامل اختياريًا - بل أصبح ضرورة استراتيجية. فالاستثمار في أساليب ومعدات الفحص غير التفتيشي غير القابل للكشف عن المعادن المناسبة يؤتي ثماره من خلال تقليل الهدر وتحسين الجودة وتعزيز رضا العملاء.

هل تسعى إلى الحصول على إرشادات الخبراء بشأن تنفيذ الاختبارات غير التفتيشية غير القابلة للكشف عن المعادن؟ يتخصص فريقنا الهندسي في حلول NDT المخصصة لتصنيع الصفائح المعدنية. أرسل لنا مواصفات مشروعك للحصول على استشارة مفصلة واكتشف كيف يمكننا تحسين عملية مراقبة الجودة لديك.

مهلا، أنا كيفن لي

على مدى السنوات العشر الماضية، كنت منغمسًا في أشكال مختلفة من تصنيع الصفائح المعدنية، وشاركت رؤى رائعة هنا من تجاربي عبر ورش العمل المتنوعة.

ابقى على تواصل

كيفن لي

لدي أكثر من عشر سنوات من الخبرة المهنية في تصنيع الصفائح المعدنية، وتخصصت في القطع بالليزر، والثني، واللحام، وتقنيات معالجة الأسطح. كمدير فني في شنغن، أنا ملتزم بحل تحديات التصنيع المعقدة ودفع الابتكار والجودة في كل مشروع.