في تصميم المنتجات وتصنيعها، تُعد السرعة والمرونة أمرين أساسيين. ولكن العمل مع المعدن غالبًا ما يعني بطء الإعدادات وارتفاع التكاليف وطول المهل الزمنية. يوفر النفث بالمعدن الموثق بالنفث حلاً. فهو يغير طريقة تعامل المهندسين والمصنعين مع إنتاج الأجزاء المعدنية من خلال جعله أسرع وأكثر مرونة وأقل تكلفة.

تكتسب هذه الطريقة شعبية في صناعات الطيران والسيارات والصناعات الطبية. دعونا نفحص كيفية عملها وسبب استخدام المزيد من الشركات لها.

ما هو النفث بالمعدن الموثق؟

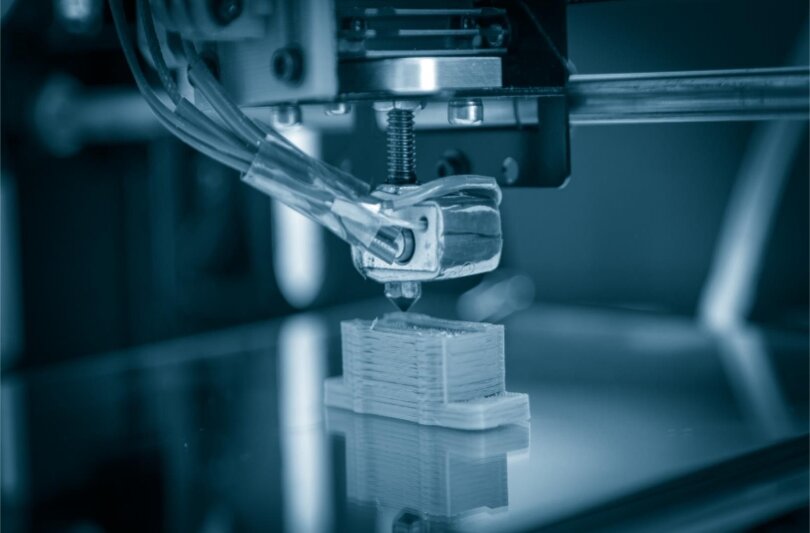

نفث المواد المعدنية الرابطة هي عملية تصنيع مضافة. وتبدأ بطبقة رقيقة من مسحوق معدني منتشر على منصة بناء. يتحرك رأس الطباعة فوق السطح ويرسب مادة رابطة سائلة على مناطق محددة. تعمل هذه المادة الرابطة على تثبيت المسحوق معًا. ثم تضاف طبقة أخرى من المسحوق، وتتكرر العملية.

تقوم الماكينة ببناء الجزء طبقة تلو الأخرى. عند الانتهاء، يسمى الجزء "الجزء الأخضر". يكون طرياً وهشاً. ثم يمر الجزء بعد ذلك بمرحلة التجفيف والتلبيد. يتضمن التلبيد تسخين المعدن في فرن حتى يندمج. والنتيجة هي جزء معدني كثيف وصلب.

لا تستخدم هذه الطريقة الليزر أو الذوبان. لذا، فهي أسرع وتعمل في درجة حرارة الغرفة أثناء الطباعة. وهذا يقلل من الضغط على الجزء ويزيد من سرعة الماكينة.

كيف يعمل نفث المواد المعدنية؟

يعمل نفث المواد المعدنية على بناء الأجزاء طبقة تلو الأخرى باستخدام مسحوق معدني وعامل ربط. إليك التفاصيل خطوة بخطوة:

إعداد الملفات وتقطيعها

تبدأ العملية بنموذج ثلاثي الأبعاد تم إنشاؤه في برنامج CAD. يتم تصدير هذا النموذج كملف STL. ثم يتم تقسيم الملف إلى طبقات رقيقة باستخدام برنامج خاص. تمثل كل شريحة طبقة واحدة ستقوم الطابعة ببنائها.

يقوم البرنامج أيضاً بتعيين معلمات الطباعة الأساسية، بما في ذلك:

- سُمك الطبقة: عادةً ما يتم ضبطه بين 50-100 ميكرون، مما يؤثر على التفاصيل والتشطيب السطحي.

- تشبع الموثق: عادة ما يكون التشبع 50-70%، يتحكم في كمية المادة الرابطة المستخدمة لكل طبقة.

- توجيه البناء: تم اختياره بعناية لتقليل الانكماش والتشويه بعد التلبيد.

هذه الإعدادات ضرورية لأن نفث المادة الرابطة المعدنية يؤدي عادةً إلى انكماش 15-20% أثناء التلبيد. يساعد التخطيط السليم على تحقيق دقة عالية في المنتج النهائي.

بمجرد الانتهاء من التقطيع، يتم إرسال الملف إلى الطابعة.

تطبيق الطبقات والموثق

يتم نشر طبقة رقيقة من المسحوق المعدني الناعم بالتساوي عبر منصة البناء داخل طابعة النفث الرابطة. تقوم شفرة أو أسطوانة إعادة الطلاء بتنعيم طبقة المسحوق هذه بعناية لضمان سمك موحد.

بعد ذلك، يتحرك رأس الطباعة النافثة للحبر عبر سرير المسحوق، ويرش قطرات صغيرة من المادة الرابطة السائلة في المكان الذي تم تصميم الجزء فيه بالضبط. تتصلب هذه المادة الرابطة قليلاً أثناء جفافها، مما يؤدي إلى ربط جزيئات المسحوق في ذلك الشكل المحدد للطبقة.

ثم تنخفض منصة البناء بعد ذلك بارتفاع طبقة واحدة، وعادةً ما يتراوح ارتفاعها بين 50 و100 ميكرون تقريبًا. يتم نشر طبقة جديدة من المسحوق المعدني، ويتكرر تطبيق المادة الرابطة. يستمر ذلك طبقة تلو الأخرى حتى يتم تشكيل الجزء بالكامل.

المعالجة والمعالجة اللاحقة

بعد الطباعة مباشرةً، يكون الجسم الناتج، الذي يُطلق عليه "الجزء الأخضر"، لا يزال رقيقًا ومساميًا. قد يحتوي على حوالي 40-50% مادة رابطة من حيث الحجم في هذه المرحلة. تُعد المعالجة الدقيقة أمرًا بالغ الأهمية لتجنب التلف.

الخطوة الأولى بعد الطباعة هي المعالجة. يتم تسخين الجزء بلطف، عادةً حوالي 150-200 درجة مئوية، لبضع ساعات لتبخير أي رطوبة متبقية بالكامل وتقوية المادة الرابطة.

بعد ذلك يتم إزالة التجليد، حيث تتم إزالة معظم المواد الرابطة للتحضير للتلبيد. وعادة ما ينطوي نزع التجليد على تسخين الجزء إلى حوالي 400-600 درجة مئوية، أو استخدام مذيب كيميائي لإذابة المادة الرابطة.

وأخيراً، يخضع الجزء للتلبيد، وهي خطوة ذات درجة حرارة عالية يتم فيها تسخين الجزء بالقرب من درجة انصهار المعدن - ولكن أقل من ذلك - وغالباً ما تتراوح بين 1100 درجة مئوية و1400 درجة مئوية، اعتماداً على السبيكة المعدنية المستخدمة. أثناء التلبيد، تندمج جزيئات المعدن، مما يزيد الكثافة بشكل كبير.

بعد التلبيد، يكتسب الجزء بعد التلبيد قوة مماثلة للمكونات المصنعة تقليديًا، حيث تصل قوة الشد النهائية من 600 ميجا باسكال إلى 1000 ميجا باسكال لمواد مثل الفولاذ المقاوم للصدأ أو سبائك النيكل.

المواد المستخدمة في نفث المواد المعدنية

يؤثر اختيار المواد على قوة الجزء والتشطيب والتكلفة. يعمل نفث المواد المعدنية باستخدام عدة أنواع من المساحيق المعدنية. وتشمل أكثرها شيوعًا ما يلي:

- الفولاذ المقاوم للصدأ (مثل 316L و17-4 PH): جيد لمقاومة التآكل والقوة.

- فولاذ الأدوات: تستخدم للأجزاء المقاومة للتآكل مثل أدوات القطع والقوالب.

- إنكونيل: سبيكة نيكل تستخدم في البيئات عالية الحرارة أو القاسية.

- نحاس: اختيرت بسبب توصيلها الكهربائي والحراري العالي.

- التيتانيوم: خفيف الوزن وقوي، يستخدم في صناعة الطيران والأجزاء الطبية.

إرشادات التصميم لنفث المواد المعدنية الرابطة

يختلف التصميم من أجل النفث بالمادة الرابطة عن التصنيع الآلي التقليدي أو الصب. تحتاج الأجزاء إلى مراعاة الانكماش وتدفق المسحوق والمعالجة اللاحقة.

التفاوتات المسموح بها وتوصيات سماكة الجدار

غالبًا ما تتقلص الأجزاء المطبوعة أثناء التلبيد. تتراوح معدلات الانكماش من 15% إلى 20%. يجب على المصممين قياس نموذج CAD لمطابقة حجم الجزء النهائي بعد الانكماش.

- الحد الأدنى لسُمك الجدار: حوالي 1 مم لمعظم المعادن. قد تنكسر الجدران الأقل سمكاً أثناء عملية إزالة التجليد أو التلبيد.

- نطاق التحمل:: ± 0.2 مم نموذجي بعد التلبيد. قد تحتاج الدقة الأعلى إلى معالجة ثانوية.

قد تحتاج ميزات مثل الثقوب الصغيرة أو اللوالب إلى معالجة لاحقة للوصول إلى تفاوتات ضيقة أو تشطيبات ناعمة.

الهياكل الداعمة وتعويض الانكماش

تتمثل إحدى المزايا المهمة للنفث الموثق في أنه لا يحتاج إلى هياكل دعم أثناء الطباعة. يعمل المسحوق المحيط كدعم طبيعي. يتيح ذلك المزيد من حرية التصميم مقارنةً بعمليات مثل SLM أو DMLS.

ومع ذلك، قد تتشوه الأجزاء أثناء التلبيد بسبب الانكماش غير المتساوي أو الجاذبية. لذلك، تكون هناك حاجة أحيانًا إلى دعامات تلبيد - تختلف عن دعامات الطباعة - في بعض الأحيان. يتم إضافتها أثناء المعالجة اللاحقة لمساعدة الجزء على الاحتفاظ بشكله في الفرن.

تعويض الانكماش مدمج في البرنامج. ومع ذلك، قد تتقلص الأشكال المعقدة بشكل غير متساوٍ. يجب على المصممين تجنب الزوايا الداخلية الحادة أو الامتدادات الطويلة غير المدعومة.

نصائح لتحسين التصميم

- حافظ على ثبات سُمك الجدار لتقليل الالتواء.

- استخدم الشرائح بدلاً من الحواف الحادة لتجنب نقاط الضغط.

- تجنب الأسطح المسطحة الكبيرة، والتي قد تلتوي أو تتجعد أثناء التلبيد.

- تفريغ المناطق السميكة لخفض الوزن وتسريع التلبيد.

- أضف فتحات هروب للمسحوق المحبوس في التجاويف المغلقة.

مزايا النفث بالمادة الرابطة المعدنية

يجلب النفث المجلد المعدني العديد من الفوائد للإنتاج. فهو يوفر الوقت ويقلل من الهدر ويعمل بشكل جيد مع التصميمات المعقدة.

إنتاج عالي السرعة للأجزاء المعقدة

يطبع النفث الموثق أسرع من معظم الطباعة طباعة معدنية ثلاثية الأبعاد الطرق. فهي تنشر المسحوق وتربط كل طبقة في ثوانٍ، ولا حاجة إلى إذابة المعدن، مما يجعل العملية أسرع بكثير من الطباعة بالليزر.

تساعد السرعة في تقصير المهل الزمنية. إنها مثالية لصنع أجزاء متعددة في وقت واحد. يمكنك ملء منطقة الإنشاء بالكامل بالقِطع وطباعتها معًا. وهذا مفيد عندما تحتاج إلى دفعات صغيرة إلى متوسطة من القِطع المعدنية.

انخفاض نفايات المواد مقارنةً بالطرق الطرحية

تقطع الماكينات التقليدية المعدن من كتلة صلبة، مما ينتج عنه الكثير من الخردة. أما النفث الموثق فيبني الأجزاء طبقة تلو الأخرى، باستخدام المسحوق اللازم للجزء فقط.

يبقى المسحوق غير المستخدم في صندوق البناء. يمكنك جمعها وإعادة استخدامها، مما يقلل من تكاليف المواد والنفايات. كما أنه يقلل من الحاجة إلى خطوات إعادة التدوير أو التخلص منها.

لا حاجة لهياكل الدعم أثناء الطباعة

تحتاج معظم عمليات الطباعة المعدنية ثلاثية الأبعاد إلى دعامات. وهي عبارة عن هياكل إضافية تحمل الجزء أثناء الطباعة. تستغرق إزالتها وقتًا إضافيًا ويمكن أن تتلف الجزء.

يطبع النفث الموثق بدون دعامات. يوفر المسحوق السائب حول كل جزء دعامة كافية، مما يجعل العملية أكثر سلاسة. يمكنك التصميم بحرية دون القلق بشأن كيفية دعم الدعامات المتراكمة.

التحديات والقيود

على الرغم من أن النفث الموثق يوفر السرعة والمرونة، إلا أنه يأتي مع بعض المفاضلات. تؤثر هذه التحديات على القوة والدقة والسلامة.

مشكلات قوة الجزء وكثافته

الأجزاء المصنوعة باستخدام النفث بالمادة الرابطة ليست كثيفة مثل تلك التي يتم إنتاجها عن طريق التشغيل الآلي أو صب حقن المعادن. بعد التلبيد، قد تبقى بعض الفجوات الصغيرة داخل الجزء. تقلل هذه الفجوات من القوة.

يمكن أن يحد هذا من استخدام النفث الموثق في التطبيقات الهيكلية أو عالية التحميل. قد يفضل المعالجة اللاحقة أو استخدام طريقة أكثر كثافة للأجزاء التي تتطلب متانة عالية.

دقة الأبعاد والتحكم في الانكماش

تتقلص أجزاء النفث بالمادة الرابطة أثناء التلبيد. يحدث الانكماش بسبب احتراق المادة الرابطة وانصهار المعدن.

التحكم في هذا الانكماش أمر صعب. إذا كانت الإعدادات معطلة، فقد ينتهي الأمر بالجزء النهائي أصغر قليلاً أو مشوه الشكل. تحتاج إلى حساب الانكماش أثناء مرحلتي التصميم والطباعة.

متطلبات السلامة والمناولة في المجلدات

تحتوي المادة الرابطة على مواد كيميائية. يمكن أن يكون بعضها قابلاً للاشتعال أو خطراً إذا لم يتم التعامل معها بشكل صحيح. هناك حاجة إلى تهوية مناسبة أثناء الطباعة والمعالجة.

يجب على المشغلين ارتداء معدات واقية واتباع قواعد التخزين والتعامل مع النفايات لتجنب الحرائق أو المخاطر الصحية.

التطبيقات في مختلف الصناعات

يُستخدم النفث الغلاف المعدني في العديد من الصناعات. فهو يساعد على صنع الأجزاء المعدنية المعقدة بسرعة وبتكاليف أقل.

مكونات الفضاء الجوي والهياكل خفيفة الوزن

يُعد تقليل الوزن أولوية قصوى في مجال الفضاء الجوي. يمكن أن يؤدي النفث الموثق إلى إنشاء أجزاء مجوفة أو مملوءة بالشبكات التي تقلل الوزن دون فقدان القوة.

كما أنه يدعم النماذج الأولية السريعة لـ اقواس, المرفقاتوالحوامل. وهذا يساعد المهندسين على اختبار التصميمات قبل الإنتاج الكامل. تعمل القدرة على طباعة عدة أجزاء في تصميم واحد على تسريع دورات التطوير.

تصميم النماذج الأولية للسيارات وتخصيصها

خلال مرحلة التصميم، يستخدم صانعو السيارات النفث الموثق لبناء أجزاء المحرك والأقواس والدروع الحرارية. فهي تسمح باختبار الأشكال والملاءمة دون انتظار الأدوات.

كما أنها تدعم الأجزاء المخصصة للمركبات المحدودة أو الفاخرة. يمكنك تغيير التصميم بسرعة والطباعة عند الطلب. وتوفر هذه المرونة التكلفة والوقت مقارنة بالتصنيع الآلي.

الأدوات الطبية والغرسات الطبية

يدعم النفث الموثق إنتاج دفعات صغيرة من الغرسات والأدوات الجراحية المخصصة. ونظراً لأن كل مريض يختلف عن الآخر، فإن الأجزاء الملائمة حسب الطلب تكون ذات قيمة.

يمكن للأطباء والمهندسين إنشاء أشكال تتناسب مع تشريح المريض. تتعامل العملية مع الأشكال الهندسية المعقدة، مثل القنوات الداخلية لتدفق السوائل أو الهياكل الشبكية خفيفة الوزن.

الرقصات والتركيبات الصناعية والتركيبات وقطع الغيار الصناعية

في المصانع، يساعد النفث الغلافي في المصانع على إنتاج الأدوات والرقع والتركيبات. تساعد هذه الأجزاء في توجيه المكونات أو تثبيتها أو وضعها أثناء التصنيع.

يعد النفث الموثق خيارًا سريعًا عندما تحتاج إلى جزء قوي ذو شكل خاص. كما أنه يعمل بشكل جيد مع قطع الغيار والمكونات المعدنية منخفضة الحجم.

خاتمة

نفث المادة الرابطة المعدنية هي طريقة سريعة ومرنة لصنع أجزاء معدنية معقدة. فهي تطبع بمسحوق معدني ومواد رابطة وتستخدم التلبيد لإنهاء الجزء. تساعد هذه العملية على تقليل النفايات وتسريع الإنتاج وتجنب الهياكل الداعمة. وهي تعمل بشكل جيد مع القِطع المخصصة والدفعات الصغيرة والتصميمات التفصيلية.

هل أنت مهتم باستكشاف عملية النفث المعدني لمشروعك القادم؟ يمكن لفريقنا مساعدتك في اختيار العملية المناسبة وتحويل تصميمك إلى جزء معدني عالي الجودة. اتصل بنا اليوم لمناقشة متطلباتك والحصول على عرض أسعار سريع.

مهلا، أنا كيفن لي

على مدى السنوات العشر الماضية، كنت منغمسًا في أشكال مختلفة من تصنيع الصفائح المعدنية، وشاركت رؤى رائعة هنا من تجاربي عبر ورش العمل المتنوعة.

ابقى على تواصل

كيفن لي

لدي أكثر من عشر سنوات من الخبرة المهنية في تصنيع الصفائح المعدنية، وتخصصت في القطع بالليزر، والثني، واللحام، وتقنيات معالجة الأسطح. كمدير فني في شنغن، أنا ملتزم بحل تحديات التصنيع المعقدة ودفع الابتكار والجودة في كل مشروع.