تحمي حاويات البطاريات أنظمة الطاقة من الحرارة والاهتزازات والبيئات القاسية. كما أنها تضمن السلامة الكهربائية والأداء المتسق عبر سنوات من التشغيل.

مع اعتماد الصناعات على التنقل الكهربائي والطاقة المتجددة والأجهزة الذكية، أصبحت متانة العبوات ضرورية بشكل متزايد. يكمن التحدي في الجمع بين القوة وكفاءة الوزن وقابلية التصنيع دون التضحية بالسلامة أو الامتثال.

تتناول هذه المقالة كيف يؤدي التصميم المدروس واختيار المواد والتحكم في العملية إلى حاويات تدوم بمرور الوقت وتتحمل الضغط.

ما الذي يجعل حاوية البطارية متينة؟

تبدأ الضميمة المتينة بخيارات هندسية حكيمة. وتحدد هذه الأساسيات مدى تحملها للإجهاد والحرارة والعناصر على مدار سنوات التشغيل.

تعتمد المتانة على كيفية تعامل التصميم مع التحديات الميكانيكية والحرارية والبيئية. يجب أن تقاوم الضميمة القوية التشوهات، وأن تكون مانعة للرطوبة، وأن تتحكم في الحرارة بفعالية.

وغالباً ما تتضمن أهداف التصميم ما يلي:

- القوة الميكانيكية لتحمل الاهتزازات والسقوط والضغط.

- حماية البيئة ضد الغبار والماء والعناصر المسببة للتآكل.

- التحكم الحراري للتشغيل الآمن والفعال.

- إمكانية الخدمة لتمكين سهولة الصيانة واستبدال القطع.

تشير الدراسات إلى أن 70% من موثوقية المنتج وتكلفته يتم تحديدها خلال مرحلة التصميم. فالاختيارات التي يتم اتخاذها في وقت مبكر - مثل سمك الجدار أو نمط الوصلة أو وضع الفتحات - تحدد كيفية أداء الضميمة وعمرها.

اختيار المواد والتصميم الهيكلي

اختيار المادة المناسبة هو أساس الموثوقية. فكل خيار يغير الوزن ومقاومة التآكل وقدرة الهيكل على تحمل الأحمال في العالم الحقيقي.

تحدد المواد كلاً من أداء حاوية البطارية وقابليتها للتصنيع.

- سبائك الألومنيوم (5052، 6061): خفيفة الوزن ومقاومة للتآكل وسهلة التشكيل. شائعة في الخزانات الخارجية والوحدات الكهربائية.

- الفولاذ المقاوم للصدأ (304، 316): قوية ومقاومة للصدأ، ومثالية للبيئات القاسية أو البحرية ولكنها أثقل وأكثر تكلفة.

- الصلب الكربوني: ميسورة التكلفة وسهلة التصنيع، ومناسبة للوحدات الداخلية ذات الطلاء الواقي.

- اللدائن الهندسية (ABS، PC، PA): خفيفة وعازلة، ولكنها تحتاج إلى تعزيزات لمنع التشوه.

تحقق التصميمات الهجينة - التي تجمع بين الإطار المعدني والأغطية البلاستيكية - التوازن بين الصلابة والعزل وتقليل الوزن. توفر القاعدة المعدنية الهيكل والتأريض، بينما يحسّن الغلاف البلاستيكي من الصلابة والجمال.

نصيحة تصميم: طابق المواد مع البيئة.

يمكن للأنظمة الداخلية استخدام الفولاذ المطلي أو الألومنيوم. تحتاج الأنظمة الخارجية أو عالية الرطوبة إلى الفولاذ المقاوم للصدأ أو الألومنيوم المؤكسد. في البيئات الكيميائية، تدوم المواد البلاستيكية المقواة مثل البولي كربونات أو النايلون لفترة أطول.

تحقيق التوازن بين القوة والسُمك والوزن

تأتي القوة الحقيقية من الهندسة وليس فقط الصفائح الثقيلة. فالتوازن المناسب يقلل من التكاليف ويسهل الإنتاج ويحافظ على ثبات العبوات تحت الضغط.

غالبًا ما تؤدي زيادة السماكة إلى زيادة التكلفة والوزن دون تحقيق مكاسب كبيرة في القوة. يمكن أن تؤدي زيادة 1 مم إلى زيادة الوزن الإجمالي بما يصل إلى 10%، ومع ذلك تحسن الصلابة بأقل من 3%.

بدلاً من الصفائح السميكة، يمكن للمهندسين:

- إضافة أضلاع مُشكَّلة أو حواف تقسية للصلابة.

- التعزيز الزوايا والمناطق ذات الضغط العالي بأقواس داخلية.

- الاستخدام تحليل العناصر المحدودة (FEA) لإيجاد نقاط تركز الإجهاد.

نصيحة تصميم: استخدم الحد الأدنى لسُمك الصفيحة الذي يلبي احتياجات الأداء. بالنسبة للألومنيوم، غالبًا ما يكون سمك 2-3 مم كافيًا. وبالنسبة للصلب الطري، يحقق سمك يتراوح بين 1.5 و2 مم التوازن بين القوة والتكلفة.

يعمل تقليل الوزن غير الضروري على تحسين تبديد الحرارة والتعامل وكفاءة اللحام.

الإدارة الحرارية وتصميم التهوية

تقلل الحرارة بصمت من عمر البطارية. يتحكم التصميم الحراري الفعال في درجة الحرارة ويمنع الأعطال دون التضحية بالحماية أو العزل.

كل ارتفاع 10 درجات مئوية فوق درجة الحرارة المقدرة يمكن أن يقلل من عمر البطارية بمقدار 30-40%. يجب أن يوجه تصميم الضميمة الحرارة بعيدًا عن الخلايا مع إبعاد الملوثات.

تشمل طرق الإدارة الحرارية ما يلي:

- تبريد سلبي: أحواض حرارية أو زعانف أو تدفق هواء طبيعي من خلال فتحات التهوية.

- تبريد نشط: مراوح أو قنوات سائلة للأنظمة عالية الطاقة.

- مواد الواجهة الحرارية (TIMs): وسادات سيليكون أو صفائح جرافيت لتحسين التوصيل الحراري.

تصميم تدفق الهواء أمر بالغ الأهمية مثل العزل. تحافظ الكوات والمرشحات وموانع تسرب الهواء على تدفق الهواء مع حجب الماء والغبار.

نصيحة تصميم: ضع فتحات التهوية في مكان مرتفع وبزاوية مائلة لتجنب دخول المياه. للاستخدام الخارجي، أضف واقيات من التنقيط أو فتحات تهوية متجهة لأسفل.

خطأ معياري: العزل الزائد للعزل المائي وحبس الحرارة. تحقق دائمًا من التصميمات من خلال المحاكاة الحرارية أو اختبار الحمل الحقيقي.

تخطيط السلامة والامتثال

السلامة ليست فكرة ثانوية - فهي تحدد كل قرار تصميم. يضمن استيفاء المعايير في وقت مبكر أداءً يمكن الاعتماد عليه واعتماداً سلساً في وقت لاحق.

يجب أن تحمي حاويات البطاريات المستخدمين والفنيين والأنظمة القريبة من المخاطر الكهربائية والميكانيكية. وهذا يشمل:

- مقاومة الصدمات و امتصاص الصدمات أثناء النقل والتشغيل.

- العزل الكهربائي بين الأجزاء الحية والمبيت.

- حواجز الانتشار الحراري للحد من انتشار فشل الخلية

- مسارات التأريض والترابط لاستمرارية كهربائية ثابتة

توجه معايير مثل UN 38.3 و IEC 62133 و UL 1642 اختبار السلامة الميكانيكية والكهربائية. تحدد تصنيفات IP و NEMA مستويات الحماية ضد الغبار والماء.

نصيحة تصميم: حجز مساحة واضحة لملصقات الامتثال ونقاط الفحص وعلامات السلامة. هذا يبسط الاختبار والتوثيق وعمليات التدقيق المستقبلية.

الختم وحماية البيئة

يختبر العالم الخارجي كل وصلة ودرزة. يمنع تصميم الختم الجيد الغبار والماء والتآكل من تقليل عمر الخدمة.

تتعرض حاويات البطاريات لظروف خارجية قاسية، بما في ذلك المطر والغبار والهواء المالح والاهتزاز المستمر.

تعتمد الحماية البيئية الكافية على المزيج الصحيح من مستوى الختم وتوافق المواد ودقة التجميع. لا يسمح الختم السيئ بدخول الرطوبة فحسب، بل يسرع أيضًا من التآكل والأعطال الكهربائية.

تصنيفات IP و NEMA كأهداف تصميمية

يعتمد مستوى الختم المطلوب على بيئة العمل.

- تصنيفات IP (حماية الدخول) تصنف الحماية ضد المواد الصلبة والسوائل. IP54 يناسب التجهيزات الداخلية؛ IP67 أو IP68 للحماية من الغمر.

- تصنيفات NEMA تُستخدم في أمريكا الشمالية وتغطي الحماية من الصدمات والتآكل والغبار.

بالنسبة لأنظمة الطاقة الخارجية أو البيئات البحرية، اختر IP66-IP68 أو NEMA 4X.

تعمل الأنظمة الداخلية عادةً بشكل جيد مع تصنيفات IP54 أو NEMA 12. يؤدي الإفراط في مواصفات الحماية إلى زيادة التكلفة وتعقيد التحكم في الحرارة - لذا من الأفضل التصميم حسب ظروف الاستخدام الفعلي.

تقنيات إحكام إغلاق حاويات الصفائح المعدنية

يعتمد نجاح عملية الإغلاق على الأسطح النظيفة والثني الدقيق والوصلات المحكمة.

- لحام TIG أو MIG المستمر: ينشئ درزة مانعة لتسرب الماء وقوة ممتازة للأغطية المصنوعة من الفولاذ المقاوم للصدأ أو الألومنيوم.

- لحام البقعة + مانع التسرب: فعالة لخطوط الإنتاج. يتم ملء الفجوات بالسيليكون أو الإيبوكسي لمنع التسرب.

- ختم الحشية: تسمح الحشيات المطاطية أو السيليكونية بين الأغطية والشفاه بإعادة التجميع مع الحفاظ على حماية IP.

- مزاليج الضغط: قم بتطبيق ضغط متساوٍ على الحشيات، مما يحسّن من إحكام الإغلاق ومقاومة الاهتزازات.

توافق المواد أمر بالغ الأهمية - يمكن أن تتحلل الحشيات اللينة أو غير المقاومة بسرعة.

يعد مطاط EPDM ومطاط السيليكون شائعين لأنهما يظلان مرنين على نطاق واسع من درجات الحرارة.

نصيحة تصميم: تصميم أسطح شفة مسطحة ومستمرة مع أخاديد لتثبيت الحشيات في مكانها.

خطأ معياري: استخدام حشوات سميكة أو لينة للغاية، والتي تنضغط بشكل غير متساوٍ وتتسبب في حدوث تسربات بعد فتحات متعددة.

مقاومة التآكل والتشطيب السطحي

تحمي التشطيبات من الأكسدة والخدوش والتآكل. تحافظ المعالجة السطحية المناسبة على كل من الوظيفة والمظهر في البيئات الصعبة.

حتى العبوات المغلقة بإحكام تتعرض للرطوبة أو الأبخرة الكيميائية أو الأشعة فوق البنفسجية. وبمرور الوقت، يمكن أن تهاجم هذه العوامل الطلاء وتضعف الهيكل. تخلق الطلاء السطحي حاجزًا متينًا يمنع التآكل ويطيل عمر الخدمة.

معالجات أسطح المعادن

يتطلب كل نوع معدن طرق حماية مختلفة:

- الألومنيوم: أنودة يبني طبقة أكسيد صلبة (بسمك 15-25 ميكرومتر) لمقاومة التآكل والتآكل.

- الفولاذ المقاوم للصدأ: التخميل تزيل الملوثات، وتشكل طبقة نظيفة من أكسيد الكروم تمنع تكوّن الصدأ.

- الصلب الكربوني: مسحوق الطلاء, طلاء الزنك، أو الجلفنة بالغمس الساخن تضيف حماية طويلة الأمد. تقاوم طبقة الزنك من 8-12 ميكرومتر عادةً اختبارات رش الملح لمدة 500-800 ساعة.

التشطيبات البلاستيكية والمركبة

بالنسبة للمكونات البلاستيكية، تمنع المواد أو الطلاءات المقاومة للأشعة فوق البنفسجية البهتان والتشقق. تساعد إضافة أسود الكربون أو مواد امتصاص الأشعة فوق البنفسجية في الحفاظ على قوة السطح في البيئات الخارجية. إذا كان التصميم يتضمن أجزاء معدنية وبلاستيكية على حد سواء، تأكد من توافق الطلاء لمنع التآكل الجلفاني عند التقاء المواد.

نصيحة تصميم: احرص دائمًا على تضمين نوع الطلاء النهائي والسُمك في الرسومات الهندسية وأوامر الشراء.

تضمن مواصفات الطلاء المتناسقة مقاومة التآكل المتوقعة وتجنب مشاكل التآكل أثناء التجميع.

التحكم في الصرف والرطوبة

لا تتسبب المصادر الخارجية دائمًا في دخول المياه - فقد تتشكل أيضًا في الداخل. يظهر التكثيف عندما تتقلب درجة الحرارة والرطوبة، خاصةً في التركيبات الخارجية.

لمنع التآكل الداخلي أو قصر الدائرة الكهربائية:

- أضف فتحات تصريف بأغطية واقية أو شبكة عند أدنى نقطة في الضميمة.

- استخدم صمامات التنفس التي تعادل الضغط ولكنها تمنع الماء والغبار.

- تضمين عبوات مجففة للحاويات المخزنة أو المشحونة في ظروف رطبة.

نصيحة تصميم: ضع صمامات التنفس بعيداً عن المناطق المعرضة للتناثر.

خطأ معياري: تجاهل التكثيف، مما يؤدي إلى التآكل أو القراءات الخاطئة في المستشعرات ووحدات نظام إدارة المباني.

التخطيط الداخلي وتصميم التجميع

الهيكل الداخلي لا يقل أهمية عن الهيكل الخارجي. يمنع التركيب المنظم ومسارات الكابلات التلف الناتج عن الاهتزازات ويبسط الصيانة.

هياكل الدعم والتركيب

دعامات داخلية تثبت الخلايا ولوحات الدوائر والموصلات في مكانها بإحكام.

- الأقواس والصواني: منع حركة الخلايا وحماية الأسلاك أثناء النقل.

- وسادات الوسائد: تمتص الصدمات لتقليل أضرار الاهتزازات.

- قضبان التوجيه أو الإطارات: الحفاظ على المحاذاة لسهولة التجميع والخدمة.

في المساكن الأكبر حجماً، استخدم جدران التقسيم أو الدعامات المتقاطعة لتقاسم الأحمال ومنع التواء اللوحة.

إدارة الكابلات وتخليص السلامة

يجب أن تتبع خطوط الطاقة والإشارة مسارات منفصلة لتقليل التداخل.

- الحفاظ على الخلوص بين دوائر الجهد العالي ودوائر التحكم لمنع المخاطر الكهربائية.

- أضف مخففات الضغط وموصلات القفل لمنع سحب الأسلاك.

- قم بتوجيه الكابلات بعيدًا عن الحواف الحادة ودرزات اللحام لمنع التلف.

التنظيم السليم للكابلات يجعل عملية التجميع أسرع ويقلل من مخاطر الإصلاح لاحقًا.

سهولة التجميع والصيانة

المتانة تشمل إمكانية الصيانة. تصميم سهل الفتح وإعادة الإغلاق يمنع التلف أثناء الصيانة.

- ألواح قابلة للإزالة السماح بالوصول دون إزعاج الأختام الأخرى.

- أبواب مفصلية توفير الوقت للفحص أو استبدال البطارية.

- تجميعات فرعية معيارية السماح للفنيين باستبدال المكونات المعيبة دون تفكيك الصندوق بالكامل.

نصيحة تصميم: استخدم براغي مقيدة ومقابض وصول واضحة وعلامات تبويب المحاذاة.

فهي تبسّط الصيانة الميدانية وتضمن إحكام إغلاق متسق بعد إعادة التجميع.

تكامل السلامة وبيئة العمل

حاوية آمنة للاستخدام أكثر موثوقية مع مرور الوقت. تصميم مريح يقلل من إجهاد المشغل وأخطاء الصيانة.

- أضف حوافاً مستديرة ومزخرفة لمنع الإصابات.

- تصميم المقابض ونقاط الرفع التي تدعم المناولة اليدوية الآمنة.

- استخدم ألوان السلامة والملصقات الواضحة للعيان لتحذيرات التأريض أو الجهد العالي أو الحريق.

- تضمين لوحات قابلة للقفل لمنع الوصول غير المصرح به.

يعزز الاهتمام ببيئة العمل من سهولة الاستخدام ويعكس نهجاً هندسياً منضبطاً.

كيفية تصنيع حاوية البطارية؟

يحول التصنيع مفهوم التصميم إلى هيكل دقيق وعملي. وتعتمد العملية التي تختارها - تشكيل الصفائح المعدنية أو البثق - على حجم الضميمة وقوتها ومتطلباتها البيئية.

تصنيع الصفائح المعدنية لحاويات البطاريات

تصنيع الصفائح المعدنية لا تزال الطريقة الأكثر تنوعًا والأكثر استخدامًا على نطاق واسع لمبيتات البطاريات المخصصة. وهي مثالية للحاويات الصغيرة إلى الكبيرة التي تتطلب مرونة في التصميم وقوة عالية وإنتاج سريع.

تبدأ العملية بـ القطع بالليزر أو التثقيب باستخدام الحاسب الآلي الرقمي لتشكيل الألواح من صفائح الفولاذ أو الألومنيوم أو الفولاذ المقاوم للصدأ. بعد ذلك، يقوم ثني المكابح بالضغط بتشكيل الحواف والشفاه من أجل الصلابة والمحاذاة. يربط لحام TIG أو MIG الألواح، مما يؤدي إلى إنشاء هيكل محكم الإغلاق يقاوم الاهتزازات ودخول المياه.

بعد اللحام، يتم تنظيف الأسطح ومعالجتها وطلائها - غالبًا من خلال طلاء المسحوق أو الأنودة أو الجلفنة - لتعزيز مقاومة التآكل. ثم يتم تركيب الأجهزة مثل المفصلات والحشيات والمقابض للتجميع.

مزايا:

- تصميم مرن للنماذج الأولية والإنتاج بكميات منخفضة إلى متوسطة الحجم.

- نسبة قوة إلى الوزن ممتازة.

- متوافق مع أنظمة منع التسرب والإدارة الحرارية المصنفة IP.

التطبيقات:

- أنظمة تخزين الطاقة، ووحدات بطاريات السيارات الكهربائية، وخزانات الطاقة الصناعية، والحاويات الخارجية.

نصيحة تصميم: أضف أدوات التقوية الداخلية أو الزوايا ذات الحواف لتقوية الألواح الكبيرة دون إضافة سمك أو وزن إضافي.

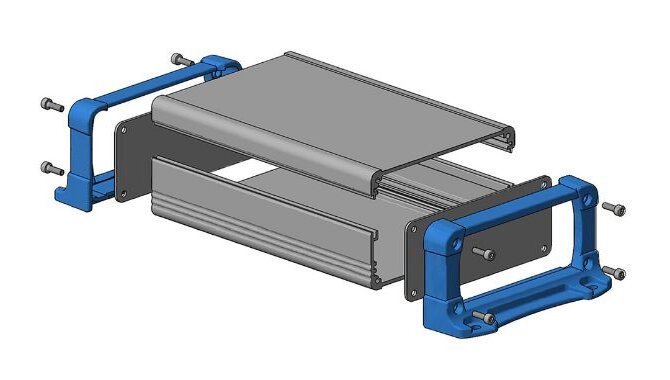

البثق لحاويات البطاريات

البثق مثالية للحاويات التي تتطلب مقطعًا عرضيًا موحدًا وهيكلًا سلسًا ومستمرًا - وغالبًا ما تستخدم لحزم البطاريات المدمجة وخفيفة الوزن.

في هذه الطريقة، يتم تسخين قضبان الألومنيوم ثم يتم دفعها من خلال قالب دقيق لتشكيل المقاطع الجانبية المطلوبة. ثم يتم قطع هذه المقاطع الجانبية حسب الطول وتشكيلها آلياً لتكوين منافذ أو موصلات وتجميعها مع أغطية نهائية.

غالبًا ما تتميز العبوات المبثوقة بأغطية مثبتة بمسامير أو أغطية مثبتة بمسامير، مما يضمن القوة وإمكانية الخدمة دون الحاجة إلى اللحام.

مزايا:

- دقة أبعاد ممتازة وتبديد الحرارة.

- هيكل خفيف الوزن مع عدد أقل من الوصلات.

- انخفاض تكلفة التصنيع الآلي للإنتاج بكميات كبيرة.

التطبيقات:

- وحدات البطاريات الكهربائية والأجهزة المحمولة والطائرات بدون طيار ومعدات الاتصالات.

نصيحة تصميم: اجمع بين البثق والتصنيع الآلي باستخدام الحاسب الآلي لتحسين التحكم في التفاوتات واللمسات النهائية الجمالية الفائقة. وللحصول على حماية عالية من IP، استخدم حشوات سيليكون وأغطية دقيقة التركيب.

الاختبار والتحقق من الصحة أثناء العملية

يجب التحقق من الجودة في كل مرحلة. ويتأكد الاختبار أثناء العملية من إحكام الإغلاق والمحاذاة والأداء قبل إزالة الضميمة من الخط.

يكتشف الاختبار المشاكل البسيطة قبل أن تصبح مشاكل كبيرة.

- اختبار التسرب يتأكد من إحكام إغلاق مانع التسرب بالهواء أو الماء بعد التركيب.

- اختبار الاهتزازات يضمن ثبات الوصلات تحت الأحمال الديناميكية.

- فحوصات التأريض التحقق من الاستمرارية بعد الطلاء.

- التفتيش الأبعاد تضمن ملاءمة الأجزاء بشكل مثالي أثناء التجميع.

يؤدي جمع هذه البيانات إلى إنشاء سجل موثوقية لكل منتج. تستخدم المتاجر الحديثة أجهزة استشعار وأنظمة قياس رقمية لتوفير تغذية راجعة في الوقت الفعلي، مما يضمن أن كل حاوية تلبي الغرض من تصميمها.

خاتمة

تأتي المتانة من التحكم في التصميم والمواد والتحقق من الصحة. يثبت الاختبار ما يعد به المصنع، مما يضمن قدرة كل حاوية بطارية على مقاومة الحرارة والاهتزاز والتآكل في الاستخدام الحقيقي.

عندما يتوافق التصميم والتصنيع والاختبار، لا يقدم المصنعون صناديق معدنية فحسب، بل يوفرون حماية موثوقة وطويلة العمر لأنظمة الطاقة في المستقبل.

في Shengen، نحن متخصصون في تصميم وتصنيع حاويات البطاريات المصنوعة من الصفائح المعدنية المخصصة والمصممة خصيصًا لتوفر القوة والسلامة والدقة. تحميل ملف CAD الخاص بك للحصول على مراجعة مجانية للتصميم. اطلب عرض أسعار سريع خلال 24 ساعة.

مهلا، أنا كيفن لي

على مدى السنوات العشر الماضية، كنت منغمسًا في أشكال مختلفة من تصنيع الصفائح المعدنية، وشاركت رؤى رائعة هنا من تجاربي عبر ورش العمل المتنوعة.

ابقى على تواصل

كيفن لي

لدي أكثر من عشر سنوات من الخبرة المهنية في تصنيع الصفائح المعدنية، وتخصصت في القطع بالليزر، والثني، واللحام، وتقنيات معالجة الأسطح. كمدير فني في شنغن، أنا ملتزم بحل تحديات التصنيع المعقدة ودفع الابتكار والجودة في كل مشروع.