قد يبدو ثقب واحد ثانويًا، إلا أنه في تصنيع الصفائح المعدنية يمكن أن يحدد وتيرة الإنتاج بالكامل. يمكن لثقب واحد في غير محله أو ثقب صغير الحجم أن يشوه ثنيًا أو يتلف أداة أو يتسبب في تأخير التجميع. وعلى النقيض من ذلك، فإن الثقب المصمم جيدًا يقلل من وقت الماكينة ويحافظ على محاذاة الأجزاء ويحسن الإنتاجية الإجمالية.

تبدأ معظم مشاكل التصنيع قبل وقت طويل من بدء القطع - داخل نموذج CAD. من خلال تحديد أبعاد الثقب والتباعد والتفاوتات المناسبة في وقت مبكر، يسهل المهندسون إنتاج الأجزاء ويقلل من إعادة العمل لاحقًا.

تستكشف هذه المقالة المبادئ الأساسية الكامنة وراء تصميم ثقب الصفائح المعدنية، وتوضح كيفية تفاعل الهندسة وسلوك المواد وقيود العملية لتحقيق الجودة والكفاءة.

إرشادات نسبة الثقب إلى السماكة لتصميم الصفائح المعدنية

هناك قاعدة بسيطة لكنها قوية تحكم معظم المشاريع:

💡 نصيحة تصميم: حافظ على قطر الفتحة مساوياً على الأقل لسُمك المادة.

على سبيل المثال، في صفيحة ألومنيوم قطرها 1.5 مم، أصغر ثقب آمن هو قطر 1.5 مم. يؤدي استخدام الأصغر حجمًا إلى زيادة ضغط التثقيب بشكل كبير، ويخلق المزيد من النتوءات، ويقلل من عمر الثقب. تتطلب المواد الأكثر صلابة، مثل الفولاذ المقاوم للصدأ، نسبًا أكبر - حوالي 1.5 مرة من السُمك - لمنع التشقق أو انحراف الأداة.

| نوع المادة | السُمك النموذجي (مم) | الحد الأدنى لقطر الفتحة (مم) | ملاحظات عملية |

|---|---|---|---|

| الألومنيوم | 1.0 - 3.0 | ≥ السُمك | حواف نظيفة، حمولة منخفضة |

| الفولاذ الطري | 1.0 - 4.0 | ≥ 1.2 × سُمك 1.2 × سمك | سلوك التشكيل المتوازن |

| الفولاذ المقاوم للصدأ | 0.8 - 3.0 | ≥ 1.5 × سُمك 1.5 × سمك | تجنب التشقق وإطالة عمر الأداة |

| النحاس / النحاس الأصفر | 1.0 - 2.5 | ≥ السُمك | يتطلب أدوات حادة |

حتى الانحرافات الصغيرة يمكن أن تزيد من التكاليف: قد يؤدي ثقب الثقوب 20% الأصغر من الموصى به إلى تقليل عمر الثقب بمقدار 40%. بالنسبة للأنماط الزخرفية أو أنماط التهوية التي تتطلب ثقوبًا صغيرة, القطع بالليزر هو الأفضل - ولكن توقع أوقات دورات أبطأ وزيادة جهد الفحص.

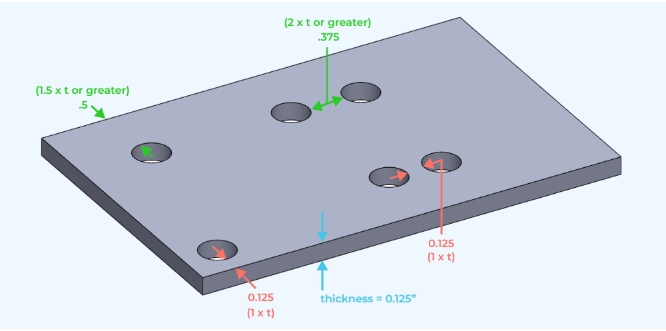

إرشادات وضع الفتحة ومسافة الحافة - الحفرة

يؤثر موضع الثقب على كل من المظهر وموثوقية التشكيل. إذا كانت الثقوب قريبة جدًا من الحافة أو الانحناء، يتمدد المعدن بشكل غير متساوٍ وقد يتشقق تحت الضغط.

| الميزة | الحد الأدنى للمسافة | غاية |

|---|---|---|

| الفتحة → الحافة | ≥ 1.5 × سُمك 1.5 × سمك | منع التمزق |

| ثقب → خط الانحناء | ≥ 2 × السماكة | تجنب التشويه |

| ثقب → ثقب | ≥ 2 × قطر الفتحة ≥ 2 × قطر الفتحة | الحفاظ على الصلابة |

⚠️ خطأ شائع: غالبًا ما يتسبب وضع ثقوب التثبيت على بعد أقل من 2 مم من الانحناء على صفيحة 1 مم في حدوث تمزق أثناء التشكيل.

إصلاح: قم بإزاحة الثقوب إلى الخارج بمقدار 2 - 3 مم أو أضف قطعًا بارزة بالقرب من خط الانحناء.

عندما لا يمكن تجنب التخطيطات الضيقة - مثل الشفاه المفصلية - يضمن الحفر الثانوي بعد الثني نتائج أنظف. في إحدى حالات الإنتاج، أدى مجرد تحريك نمط الثقب بمقدار 2 مم بعيدًا عن قطع خط الانحناء إلى تقليل عيوب التمزق بمقدار 30%، مما وفر عدة ساعات من إعادة العمل اليدوي.

تخطيط التسامح من أجل تصنيع فعال من حيث التكلفة

الدقة دائمًا ما تكلف الوقت. يضمن وضع تفاوتات تفاوتات واقعية الدقة والقدرة على تحمل التكاليف في عملية الإنتاج.

| وظيفة الفتحة | التفاوت العملي (مم) | طريقة التصنيع |

|---|---|---|

| فتحات التركيب العامة | ± 0.15 | التثقيب أو القطع بالليزر |

| ثقوب الأجهزة (صواميل/مسامير PEM) | ± 0.08 | حواف نظيفة مطلوبة |

| تحديد موقع/محاذاة الثقوب | ± 0.03 | التوسيع الثانوي إذا لزم الأمر |

لا تستخدم التفاوت الضيق إلا عند الضرورة لضمان الأداء الأمثل. يمكن أن يؤدي تخفيف الثقوب غير الحرجة إلى تقليل إجمالي وقت الفحص وتآكل الأداة بمقدار 10 - 15 %. تتمثل أفضل الممارسات في وضع علامة على نوع الثقب والتفاوت في ملف CAD - بحيث يعرف المصنِّعون على الفور أي منها يتطلب دقة وأيها لا يتطلب دقة.

💡 نصيحة تصميم: ضع علامة على الثقوب كـ التخليص, انقر، أو ضغط مناسب مباشرة في الرسم الخاص بك. توفر هذه الملاحظة الواحدة رسائل بريد إلكتروني متعددة أثناء الإنتاج.

من التصميم بمساعدة الحاسوب إلى التصنيع في العالم الحقيقي

قد يفشل الرسم الذي يبدو مثاليًا على الشاشة في الحياة الواقعية. على سبيل المثال، قد يتداخل صف من الثقوب M3 على طول الحافة مع نصف قطر الانحناء بمجرد تشكيل الصفيحة، مما يؤدي إلى تشويه المحاذاة. يمنع ضبط النمط للخارج بمقدار 1 مم فقط من التلف ويحافظ على انثناء سلس.

قبل تحرير الرسومات، افتح النمط المسطح وتحقق من تباعد الفتحات بالنسبة للحواف والانحناءات. هذا الفحص السريع يمنع الخردة والحفر في مرحلة متأخرة.

⚙️ قاعدة سريعة: مراجعة أصغر ثقب + أقرب مسافة انحناء ≥ 2 × سمك الصفيحة قبل الموافقة.

كل ملليمتر من التبصر في التصميم بمساعدة الحاسوب يُترجم إلى دقائق يتم توفيرها في الورشة.

سلوك المواد وجودة الثقب

تتفاعل المعادن المختلفة بشكل مختلف مع قوى القطع والتشكيل. يقطع الألومنيوم بشكل نظيف مع حمولة منخفضة. ويحتاج الفولاذ المقاوم للصدأ إلى ضغط أعلى ولكمات أكثر حدة. قد يؤدي الفولاذ المجلفن إلى تشقق طلاء الزنك حول الحواف ما لم تتم زيادة الخلوص بمقدار + 0.1 مم. النحاس والنحاس الأصفر والنحاس الأصفر ناعمان ولكنهما لزجان، مما يتطلب تشحيمًا جيدًا وتنظيفًا للأداة.

عندما يتجاوز السمك 3 مم، يزداد ارتفاع النتوءات بسرعة. خطط دائمًا لـ إزالة الأزيز أو الشطب في ملاحظات التشطيب. قد يؤدي عدم اتباع هذه الخطوة إلى حدوث عيوب في الطلاء أو سوء تثبيت الأجهزة أو إصابات المشغل أثناء عملية التجميع.

⚠️ خطأ شائع: غالبًا ما يؤدي افتراض أن النتوءات "ستحترق" أثناء طلاء المسحوق إلى ظهور فقاعات طلاء أو أجهزة غير ملائمة لاحقًا.

💡 نصيحة تصميم: قم بتضمين عبارة "إزالة الحواف والثقوب قبل الطلاء" في الملاحظات العامة للرسم للحصول على جودة متسقة.

ثقوب الأجهزة وملاءمة التجميع

معظم ثقوب الصفائح المعدنية مصممة لغرض واحد - تثبيت الأجهزة أو محاذاة التجميعات.

عندما تنحرف الأبعاد ولو بجزء بسيط، تنحشر البراغي أو تدور المسامير أو تختل اللوحات.

الحل الأفضل هو اتباع المخططات القياسية لخلوص أدوات التثبيت في أقرب وقت ممكن في عملية التصميم.

على سبيل المثال، يحتاج البرغي M3 إلى ثقب خلوص 3.2 مم، وM4 → 4.3 مم، وM5 → 5.3 مم. تتطلب الأجهزة، مثل صواميل البرشام أو المسامير ذاتية الإغلاق، ثقوبًا كبيرة الحجم قليلاً - أكبر من قطر جسم الجهاز بحوالي 0.1 إلى 0.2 مم تقريبًا. يضمن هذا الهامش الصغير سهولة التركيب بالضغط دون علامات أدوات أو خدوش طلاء.

💡 نصيحة تصميم: حدد دائمًا نوع الفتحة في CAD-التخليص, انقر، أو ضغط مناسب.

تمنع هذه الملاحظة الواحدة حدوث ارتباك في المتجر وتزيل الحاجة إلى التواصل ذهابًا وإيابًا أثناء الإنتاج.

⚠️ خطأ شائع: يؤدي استخدام "التثبيت المحكم" لجميع فتحات الأجهزة إلى فشل التثبيت بالضغط بعد الطلاء.

تتجنب وظائف التسمية بوضوح هذا السهو المكلف.

كما يعمل تدوين الثقب المتسق على تسريع الفحص ويساعد المشغلين على استخدام الأدوات الصحيحة دون تخمين.

محاذاة الثقب في التجميعات متعددة الأجزاء

عندما تجتمع عدة ألواح معًا، يمكن حتى لإزاحة 0.3 مم أن توقف تركيب البراغي. تجبر الثقوب غير المتوائمة على إعادة الحفر يدويًا، وتتلف الطلاءات وتكسر إيقاع الإنتاج.

تبدأ المحاذاة الجيدة في مرحلة التصميم بمساعدة الحاسوب:

ثقوب مرجعية إلى مسند أو حافة مشتركة بدلاً من بعضها البعض. يحافظ ذلك على الاتساق حتى عندما يختلف سمك اللوح أو الانحناء قليلاً. بالنسبة للحاويات الكبيرة، ضع في اعتبارك إضافة ثقوب إرشادية أو علامات تبويب لتحديد الموقع لتوجيه المحاذاة أثناء التجميع.

إذا تراكمت التفاوتات المسموح بها عبر عدة أجزاء، قم بزيادة الخلوص في جانب واحد قليلاً - عادةً + 0.2 مم - لامتصاص الأخطاء الموضعية الصغيرة. غالبًا ما تلغي مرونة التصميم هذه الحاجة إلى تعديلات التركيبات على خط الإنتاج.

💡 نصيحة تصميم: محاكاة التجميع في CAD ثلاثي الأبعاد قبل إصدار الرسومات.

يمكن لفحص مدته 5 دقائق أن يمنع ساعات من إعادة العمل بعد التجميع.

النتيجة: محاذاة أكثر سلاسة، وتركيب أسرع، وعدد أقل من الأجزاء المرفوضة.

سلوك المواد وأداء الثقب

تستجيب المعادن المختلفة لقوى القطع والتشكيل بطرق فريدة. تساعد معرفة سلوك كل منها المهندسين على التنبؤ بجودة الثقوب وتآكل الأدوات.

| المواد | سلوك الثقب النموذجي | التعديل الموصى به |

|---|---|---|

| الألومنيوم | تقطيع نظيف مع نتوءات منخفضة | ثقب ≥ 1× سمك 1× |

| الفولاذ المقاوم للصدأ | قاس، قد يتشقق أو يتشقق | ثقب ≥ 1.5× سمك 1.5× |

| الصلب المجلفن | قد يتقشر طلاء الزنك | إضافة 0.1 مم خلوص + 0.1 مم |

| نحاس/نحاس أصفر / نحاس | ناعم ولكن لزج | استخدم الأدوات الحادة المزيتة |

⚠️ خطأ شائع: يؤدي تصميم الثقوب بإحكام شديد في الفولاذ المقاوم للصدأ إلى إضعاف اللكمات بسرعة وزيادة ارتفاع النتوءات. يمكن أن تؤدي زيادة حجم الثقب حتى بمقدار 0.1 مم إلى إطالة عمر الأداة بمقدار 25 %.

تميل الصفائح الأكثر سمكًا - أكثر من 3 مم - إلى إحداث نتوءات أثقل. حدد إزالة الحواف أو الشطب في الرسم للحفاظ على حواف نظيفة وتجنب عيوب الطلاء.

تشطيب السطح وتأثيرات الطلاء

يمكن أن تؤثر الطلاءات بشكل كبير على أبعاد الثقب، أكثر مما يتوقعه الكثيرون. مسحوق الطلاء يضيف 60 - 120 ميكرومتر لكل جانب؛ ويضيف الطلاء بأكسيد الألومنيوم 10 - 25 ميكرومتر. بدون تعويض، قد لا تعود الأجهزة ملائمة بمجرد وضع الطلاء النهائي.

| تشطيب السطح | السُمك النموذجي (ميكرومتر) | تعديل الفتحة المقترحة |

|---|---|---|

| مسحوق الطلاء | 60 - 120 | + 0.1 إلى + 0.2 مم |

| أنودة | 10 - 25 | + 0.05 مم |

| طلاء الزنك | 5 - 15 | تغيير طفيف |

| طلاء مبلل/طلاء تمهيدي مبلل | 30 - 50 | + 0.1 مم |

💡 نصيحة تصميم: قم بإخفاء الثقوب الوظيفية أثناء الطلاء عندما يكون الخلوص أمرًا بالغ الأهمية. تحافظ هذه الخطوة البسيطة على دقة الأبعاد وتسرّع عملية التجميع.

⚠️ خطأ شائع: إن نسيان إضافة بدل الطلاء يفرض الحفر اليدوي بعد الانتهاء - وهي طريقة سريعة لإفساد المظهر والتحكم في التكلفة.

التخطيط السليم لسماكة الطلاء يضمن التجميع الدقيق ويمنع الخردة بعد المعالجة.

القوة، والإجهاد، والسلامة الهيكلية

كل ثقب يضعف قليلاً المعدن المحيط به. وتحت تأثير الشد أو الاهتزاز، يتركز الضغط عند الحواف ويمكن أن يؤدي إلى تشققات إجهاد. يمكن للمصممين إدارة هذا الأمر من خلال إبقاء الثقوب بسماكتين للصفائح بعيدًا عن اللحامات أو الحواف. بالنسبة للمناطق الحاملة، أضف حوافًا أو أطواقًا لاستعادة الصلابة - تُظهر الاختبارات أنها يمكن أن تزيد من الصلابة المحلية بما يصل إلى 30%.

💡 نصيحة تصميم: استخدم الفتحات ذات الحواف أو ذات الأطواق للأقواس ونقاط التثبيت. فهي تقوي الجزء دون زيادة السمك أو الوزن.

الاهتزاز هو تهديد خفي آخر. فمع مرور الوقت، تؤدي الحركة إلى توسيع الثقوب وفك السحابات. يؤدي استخدام الغسالات أو البطانات أو الحشوات الملولبة إلى توزيع الحمل وتحسين عمر الخدمة. في الألواح أو الأبواب المعرضة للفتح المتكرر، تتفوق صواميل البرشام على ثقوب الألواح الملولبة لضمان المتانة أثناء الاستخدام المتكرر.

النتيجة: تحسين مقاومة التعب، وإطالة عمر المنتج، وتقليل مشاكل الصيانة.

استراتيجيات ذكية لسوق دبي المالي من أجل تصنيع أسرع وأرخص

يعد تصميم الثقوب بكفاءة إحدى أبسط الطرق لتقليل تكاليف الإنتاج دون التضحية بالوظيفة. حتى الخيارات الصغيرة - مثل القطر أو التباعد أو تجميع الثقوب - يمكن أن تحدث فرقًا ملحوظًا في أرضية الورشة.

ابدأ بالالتزام بالأحجام القياسية للثقوب التي تتطابق مع المثاقب ولقم الثقب الموجودة، عادةً بزيادات 0.5 مم (على سبيل المثال، 3.0، 3.5، 4.0 مم). وهذا يلغي الحاجة إلى أدوات خاصة، ويقلل من وقت الإعداد، ويتيح للمصنّعين استخدام نفس الأدوات في مختلف الأجزاء. يحسّن التوحيد القياسي أيضًا من كفاءة التعشيش وسرعة البرمجة باستخدام الحاسب الآلي.

💡 نصيحة تصميم: استخدم نفس أحجام الثقوب عبر مكونات متعددة. يتيح ذلك للمورد الخاص بك تشغيلها مع عدد أقل من تغييرات الأدوات وإعداد أسرع.

تجنب وضع الثقوب بشكل عشوائي - بدلاً من ذلك، قم بتجميع الثقوب على طول خطوط مستقيمة أو شبكات محاذاة مع هندسة القِطع. يقلل التجميع الفعال للفتحات من وقت انتقال الأداة، مما يساعد الماكينة على إكمال كل تمريرة في عدد أقل من الضربات. كما أن محاذاة صفوف الفتحات بشكل موازٍ لاتجاهات الانحناء يمنع التشوه ويحافظ على استواء القِطع أثناء التشكيل.

⚠️ خطأ شائع: تعمل الثقوب المبعثرة على إبطاء وقت التثقيب وتؤدي إلى تسطيح غير متساوٍ بعد التشكيل. توفر أنماط الثقوب المنظمة كلاً من الدقائق وصداع محاذاة المواد.

أخيرًا، راجع نموذج CAD بحثًا عن الثقوب غير الوظيفية. كل ميزة غير ضرورية تضيف تكلفة للقطع والتنظيف وفحص الجودة. يمكن أن يقلل تقليل عدد الثقوب بمقدار 20% فقط من إجمالي وقت الماكينة بمقدار 10% - وهو توفير يتضاعف بسرعة في الإنتاج الضخم.

من النموذج الأولي إلى الإنتاج: تطور تصميم الحفرة

تتغير متطلبات الثقب مع انتقال المشروع من النموذج الأولي إلى الإنتاج بكميات كبيرة. تعطي النماذج الأولية في المراحل المبكرة الأولوية للمرونة، بينما يركز الإنتاج على الاتساق والسرعة.

| مرحلة الإنتاج | الهدف الرئيسي | استراتيجية الحفرة |

|---|---|---|

| نموذج أولي | اختبار التصميم، والمراجعات السريعة | ثقوب مقطوعة بالليزر لمواضع قابلة للتعديل |

| التشغيل التجريبي/الجسر | التنقيح والتكرار | توحيد المقاسات القياسية واختبار ملاءمة الأجهزة |

| الإنتاج الضخم | الكفاءة والمتانة | استخدام أدوات التثقيب الثابتة للثقوب المتكررة |

على سبيل المثال، قد يستخدم النموذج الأولي للحاوية اثني عشر ثقبًا مقطوعًا بالليزر مقاس 3.3 مم للبراغي M3. بعد التحقق، يؤدي التبديل إلى الثقوب المثقوبة القياسية مقاس 3.2 مم إلى إزالة خطوات إزالة الأزيز وتوفير حوالي ثماني ثوانٍ لكل جزء. في دفعات مكونة من 500 قطعة، وهذا يساوي أكثر من ساعة واحدة من وقت الماكينة - دون تغيير هدف التصميم.

💡 نصيحة تصميم: تجميد هندسة الثقب بمجرد التحقق من الملاءمة والوظيفة. تعتمد كفاءة الأدوات على ثبات التصميم.

تصميم الجسور وتصنيعها

التصميم الجيد للثقب ليس مجرد هندسة - بل هو تواصل. فالرسم الذي يحدد بوضوح الغرض من الثقب وحجمه وتفاوتاته يساعد المصنّعين على تحسين الأدوات ومعدلات التغذية والتعشيش.

قبل الإنتاج، قم بإجراء مراجعة قصيرة لسوق دبي المالي مع المورد الخاص بك. فغالبًا ما يكشف ذلك عن تحسينات سريعة، مثل دمج الثقوب المتقاربة في فتحات أو تعديل مسافات الثقوب لتتناسب مع درجة الثقب. تقلل هذه التعديلات من وقت الدورة مع الحفاظ على الوظيفة.

⚙️ قاعدة سريعة: إذا كان تخطيط الثقب يستغرق وقتًا أطول في الماكينة من شرحه، فقد حان الوقت لفحص سوق دبي المالي.

كما أن مشاركة سُمك الطلاء أو العلامة التجارية للأجهزة أو تسلسل التجميع يمنع المفاجآت لاحقًا. تنبع العديد من المشكلات المتعلقة بالفتحات - مثل التجهيزات الضيقة وانسداد الطلاء وتآكل الأدوات - من التفاصيل المفقودة وليس من سوء التصميم.

أخطاء تصميم الحفرة الشائعة وإصلاحها

| مشكلة التصميم | السبب/المخاطر | يصلح |

|---|---|---|

| ثقوب قريبة جداً من الحافة أو الانحناء | يسبب التمزق أو التشقق أثناء التشكيل | احتفظ ب ≥ 1.5-2× سمك 1.5-2× من الانحناء أو الحافة |

| تفاوتات ضيقة للغاية | يرفع تكلفة الفحص ويبطئ الإنتاج | الاسترخاء إلى ± 0.15-0.20 مم ما لم يكن حرجًا |

| تجاهل بدل الطلاء | لن تتناسب الأجهزة بعد الانتهاء | إضافة +0.1-0.2 مم خلوص +0.1-0.2 مم |

| أحجام الفتحات غير القياسية | يتطلب ثقبًا أو مثقابًا مخصصًا | استخدم السلسلة القياسية (3.0، 4.0، 5.0 مم) |

| أنواع الفتحات غير المسماة | تم تحديد عملية أو أداة خاطئة | الوسم "تخليص" أو "نقر" أو "ضغط مناسب" |

⚠️ خطأ شائع: يؤدي نسيان تسمية الثقوب الوظيفية إلى الخلط بين عمليات الثقب والحفر والتخليص - وغالبًا ما يتم اكتشاف ذلك فقط عند التجميع. التوثيق الواضح يوفر الوقت والقطع والإحباط.

خاتمة

يُعد التصميم الفعال للفتحات ميزة هادئة وقوية في تصنيع الصفائح المعدنية. كل ثقب صحيح الحجم والوضع يحافظ على سرعة الإنتاج ويحسن الملاءمة ويمنع إعادة العمل في المراحل المتأخرة.

يقوم مهندسونا في Shengen بمراجعة كل رسم للتأكد من قابليته للتصنيع، والتحقق من وضع الفتحات والتباعد بينها، وبدلات الطلاء لمساعدة العملاء على تحقيق الجودة والسرعة. قم بتحميل ملف CAD اليوم للحصول على مراجعة مجانية لسوق دبي المالي، ودعنا نساعدك في تحديد المواضع التي يمكن أن يقلل فيها تصميم الفتحات الأكثر ذكاءً من التكلفة والوقت اللازم لمشروعك القادم.

مهلا، أنا كيفن لي

على مدى السنوات العشر الماضية، كنت منغمسًا في أشكال مختلفة من تصنيع الصفائح المعدنية، وشاركت رؤى رائعة هنا من تجاربي عبر ورش العمل المتنوعة.

ابقى على تواصل

كيفن لي

لدي أكثر من عشر سنوات من الخبرة المهنية في تصنيع الصفائح المعدنية، وتخصصت في القطع بالليزر، والثني، واللحام، وتقنيات معالجة الأسطح. كمدير فني في شنغن، أنا ملتزم بحل تحديات التصنيع المعقدة ودفع الابتكار والجودة في كل مشروع.