يلعب الصب المستمر دوراً هاماً في كيفية صنع الأجزاء المعدنية اليوم. فهو يوفر طريقة سريعة وثابتة لتحويل المعدن المنصهر إلى أشكال صلبة يمكن للمصانع معالجتها بشكل أكبر. هل تريد أن تعرف كيف تعمل ولماذا هي أفضل من الطرق القديمة؟ دعنا نحلل الأمر.

ما هو الصب المستمر؟

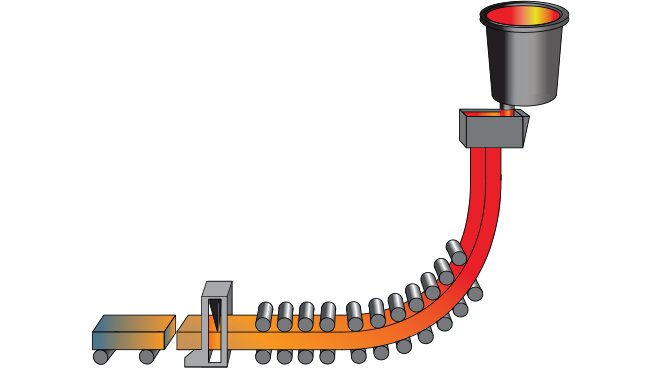

الصب المستمر هي عملية تحول المعدن المنصهر إلى أشكال صلبة دون توقف. يتم صب المعدن في قالب متحرك. وعندما يلامس الجدران الباردة للقالب يبدأ المعدن في التبريد وتشكيل غلاف خارجي صلب. ثم تقوم البكرات بعد ذلك بسحب المعدن الصلب جزئياً إلى أسفل مع استمراره في البرودة. بمجرد أن يصبح صلباً تماماً، يتم تقطيع المعدن إلى أطوال ثابتة.

الغرض الرئيسي من الصب المستمر هو جعل إنتاج المعادن أسرع وأنظف وأكثر فعالية من حيث التكلفة. فهو يسمح للمصانع بتحويل المعدن المنصهر إلى أشكال قابلة للاستخدام في خطوة واحدة، مما يوفر الوقت ويجنب المصانع القيام بأعمال إضافية مثل إعادة التسخين أو إعادة الصهر أو إعادة التشكيل.

الخلفية التاريخية وتطور العملية

قبل الصب المستمر، كان المعدن يُصنع المعدن باستخدام صب السبائك. كان العمال يسكبون المعدن المنصهر في قوالب، وينتظرون حتى يبرد، ثم يعيدون تسخينه لمزيد من التشكيل. وقد استهلكت هذه الطريقة المزيد من الوقت والوقود وغالباً ما تسببت في المزيد من النفايات.

في منتصف القرن العشرين، وجد المهندسون في أوروبا واليابان طرقًا لصب المعادن دون توقف. وبحلول السبعينيات، اعتمدت صناعة الصلب هذه العملية على نطاق واسع. وفي وقت لاحق، بدأ منتجو الألومنيوم والنحاس أيضًا في استخدامها.

واليوم، تستخدم معظم مصانع المعادن شكلاً من أشكال الصب المستمر. وقد تحسنت الماكينات بمرور الوقت، مع وجود أدوات تحكم وأتمتة أفضل تساعد على ضمان ثبات الإنتاج وجودة أعلى.

سبب أهمية الصب المستمر في التصنيع الحديث

يجب أن تعمل المصانع الحديثة بسرعة، وتظل متسقة، وتحافظ على انخفاض التكاليف. يدعم الصب المستمر جميع هذه الأهداف.

يساعد على تقليل النفايات ويوفر المواد. كما أنه يحسن من تشطيب السطح ويجعل المعدن أقوى. وبما أن معظم الخطوات تتم بشكل آلي، فإنها تقلل من تكاليف العمالة والطاقة.

تسمح هذه العملية للمصنعين بالتفاعل بسرعة مع احتياجات العملاء، مما يمنحهم ميزة واضحة في كل من التسعير وجودة المنتج.

تحليل عملية الصب المستمر خطوة بخطوة لعملية الصب المستمر

يجب مراقبة كل خطوة في الصب المستمر عن كثب. فحتى المشاكل البسيطة يمكن أن تؤثر على قوة المعدن أو شكله أو تشطيب سطحه. إليك كيفية سير العملية، خطوة بخطوة.

صب المعادن المنصهرة

تبدأ العملية في الفرن. بمجرد صهر المعدن بالكامل، يتم سكبه في وعاء كبير يسمى مغرفة. تنتقل المغرفة إلى منطقة الصب وتفرغ المعدن في حوض الصب.

يعمل الوعاء كخزان احتجاز. فهو يساعد على نشر تدفق المعدن بالتساوي ويقوم بتصفية أي جسيمات غير مرغوب فيها. ومن هناك، يتدفق المعدن المنصهر إلى قالب مبرد بالماء. يتحكم قضيب سدادة أو بوابة منزلقة في التدفق للحفاظ على ثباته.

تذبذب القالب والتصلب

داخل القالب، تلامس الطبقة الخارجية من المعدن جدران القالب الباردة وتبدأ في التصلب. يتحرك القالب بلطف لأعلى ولأسفل بحركات صغيرة. وهذا ما يسمى بالتذبذب.

يساعد التذبذب على منع المعدن من الالتصاق بالقالب ويقلل من فرصة حدوث تشققات سطحية. يصبح الغلاف الخارجي صلبًا عند هذه النقطة، ولكن المركز لا يزال منصهرًا. يخرج المعدن من القالب على شكل حبلا مع وجود مادة صلبة من الخارج وسائل من الداخل.

منطقة التبريد الثانوية

بعد ذلك، تدخل الخصلة إلى منطقة التبريد الثانوية. يتم رشها بالماء أو تبريدها بالرذاذ من جميع الجوانب. هذا هو المكان الذي يتحول فيه معظم المعدن إلى صلب.

يجب أن يكون التبريد متساويًا لتجنب الإجهاد أو التشققات. تقوم مستشعرات درجة الحرارة بتتبع سرعة تبريد الخيط. هذه الخطوة ضرورية لأن معدل التبريد الصحيح يساعد المعدن على تشكيل بنية قوية ومتساوية.

السحب والقطع

بمجرد أن يصبح الخيط ممتازًا، تسحبه البكرات إلى أسفل. تحافظ هذه البكرات على حركة المعدن بثبات وتدعمه عندما يصل إلى منطقة القطع. تقوم الماكينات بتقطيعه إلى قطع أقصر. واعتمادًا على شكلها وحجمها، تُسمى هذه القطع بالقضبان أو الزهر أو الألواح.

بعد التقطيع، تصبح القطع المعدنية جاهزة للخطوة التالية-المتداولأو التصنيع الآلي، أو التعبئة والتغليف للتسليم.

المواد المستخدمة عادة في الصب المستمر

تعمل المعادن المختلفة بشكل جيد مع الصب المستمر. فبعضها يتدفق بشكل أفضل، والبعض الآخر يتصلب بشكل نظيف مع عيوب أقل. ويعتمد الاختيار على استخدام المنتج والصناعة.

فُولاَذ

الصلب هو المعدن الأكثر شيوعًا المستخدم في الصب المستمر. ويمكن صب كل من الصلب الكربوني وسبائك الصلب بهذه الطريقة. وتعمل هذه العملية بشكل جيد مع الألواح المسطحة والقوالب المربعة والكتل المربعة والكتل الكبيرة. ويستخدم الصلب من الصب المستمر في البناء والسيارات والأدوات وغيرها. ويبدأ معظم الصلب في العالم الآن كمنتج مصبوب باستمرار.

الألومنيوم

يعمل الألومنيوم وسبائكه أيضًا بشكل جيد في الصب المستمر. فهي تبرد أسرع من الصلب وتحتاج إلى تحكم دقيق لتجنب التشققات. تُستخدم ألواح الألومنيوم في صناعة الطيران والإلكترونيات والتعبئة والتغليف ومواد البناء.

النحاس وسبائك النحاس

يتميز النحاس بخصائص حرارية وكهربائية جيدة. ويساعد الصب المستمر على تشكيل قضبان وأنابيب وألواح ذات أسطح ملساء وأبعاد محكمة. تُستخدم منتجات النحاس المصنوعة بهذه الطريقة في الأسلاك والإلكترونيات والسباكة والمبادلات الحرارية.

معادن أخرى

يمكن سبك بعض سبائك الزنك والنيكل والتيتانيوم بشكل مستمر. وتستخدم هذه السبائك في صناعات خاصة مثل صناعة الطيران أو الصناعات البحرية. يحتاج صب هذه المعادن إلى معدات مخصصة وتحكم دقيق في درجة الحرارة.

التحكم في درجة الحرارة والتبريد

التحكم في التبريد هو جزء أساسي من الصب المستمر. فهو يؤثر بشكل مباشر على قوة المعدن وجودة سطحه وبنيته الداخلية. إذا لم يتم التبريد بشكل صحيح، يمكن أن يتشقق الصب أو يلتوي أو يصبح ضعيفًا.

أهمية التنظيم الحراري

يجب أن يبرد المعدن المنصهر بالسرعة المناسبة. إذا برد بسرعة كبيرة، فقد يتشقق السطح. وإذا برد ببطء شديد، فقد يتغير الشكل، أو قد تتشكل عيوب داخلية. الهدف هو تبريد المعدن بالتساوي وبوتيرة ثابتة.

تقوم مستشعرات درجة الحرارة وأنظمة التحكم بمراقبة العملية في الوقت الحقيقي. فهي تضبط كمية الماء التي يتم رشها وسرعة رشها ومتى، كما أنها تتحكم في كيفية تبريد القالب. تساعد هذه الأنظمة على تشكيل سطح معدني قوي ونظيف وموحد.

التبريد الأساسي مقابل التبريد الثانوي

يحدث التبريد في خطوتين رئيسيتين.

يبدأ التبريد الأساسي داخل القالب. يحتوي القالب على قنوات مائية تسحب الحرارة من السطح. هذا هو المكان الذي تتشكل فيه الطبقة الصلبة الأولى من المعدن. يمنع تذبذب القالب المعدن من الالتصاق بالجدران.

يبدأ التبريد الثانوي بعد خروج المعدن من القالب. تستهدف بخاخات الماء أو مبردات الرذاذ الشريط المعدني من جميع الجوانب. يعمل ذلك على تبريد الجزء الداخلي للشريط وينهي عملية التصلب. ويعتمد معدل الرذاذ ودرجة الحرارة على نوع المعدن وحجم الخصلة.

يجب موازنة منطقتي التبريد هاتين بعناية. يمكن أن يتشقق الغلاف الخارجي إذا قام القالب بتبريد المعدن بسرعة كبيرة. وإذا كانت منطقة الرش باردة جدًا أو سريعة جدًا، فقد يتقلص المعدن الداخلي بشكل غير متساوٍ أو يصبح مجهدًا.

تجنب التشققات والتشوهات

تتشكل التشققات عندما يكون التبريد سريعًا جدًا أو غير متساوٍ. ويمكن أن تظهر على السطح أو في الزوايا أو في أعماق المعدن. يحدث التشوه عندما يتم سحب الخيط قبل أن يتم شده.

لتجنب ذلك، يقوم المهندسون بتعديل العديد من العوامل. فهم يتحكمون في نمط الرش، وتدفق المياه، ومدى سرعة تحرك الخيط. كما يقومون بتصميم القوالب وإعدادات الأسطوانة لحماية النقاط الضعيفة، مثل الزوايا والحواف.

تستخدم الأنظمة الحديثة حلقات التغذية الراجعة للتفاعل بسرعة. تقوم هذه الأنظمة بتغيير إعدادات التبريد لمنع البقع الساخنة أو الباردة. والهدف دائماً هو الحصول على خيط ناعم وصلب بدون تشققات أو مشاكل في الشكل.

مزايا الصب المستمر

يوفر الصب المستمر العديد من الفوائد لمصنعي المعادن. فهو يساعد على تقليل النفايات وتحسين الجودة وتسريع الإنتاج.

تحسين إنتاجية المواد وتقليل النفايات

تخلق هذه العملية أشكالاً قريبة من الحجم النهائي. وهذا يعني تقليل التشذيب وتقليل عدد القصاصات. وينتهي معظم المعدن المنصهر في المنتج النهائي. وبالمقارنة مع الطرق القديمة مثل صب السبائك، فإن هذه العملية تهدر معدن أقل بكثير.

تحسين جودة السطح والجودة الداخلية

يساعد الصب الثابت والتبريد السريع على تشكيل بنية حبيبية متماسكة ومتساوية. وهذا يجعل المعدن أقوى وأكثر موثوقية. تعمل القوالب والبكرات على توجيه الحبيبات لإبقائها مستقيمة وناعمة. والنتيجة هي سطح نظيف مع عدد أقل من الشقوق أو الخدوش أو الحفر.

إنتاج أسرع واستخدام أقل للطاقة

تشغيل الصب المستمر دون توقف. لا يوجد انتظار للمعدن حتى يبرد في القوالب أو لإعادة التسخين الإضافي، مما يسرّع العملية بأكملها. ونظرًا لأن المعدن يتصلب في تدفق واحد، يتم استخدام طاقة أقل، ولا توجد حاجة لإعادة تسخين الكتل أو السبائك الكبيرة.

الأتمتة والاتساق

تستخدم معظم الأنظمة اليوم الأتمتة الكاملة. تتحكم الماكينات في سرعة صب المعدن وتبريده وسحبه، مما يؤدي إلى نتائج موثوقة وقابلة للتكرار. ويكون لكل لوح أو لوح أو لوح أو زهر نفس الشكل والحجم والجودة.

القيود والتحديات الهندسية

يتميز الصب المستمر بالعديد من نقاط القوة، ولكنه يأتي أيضًا مع بعض التحديات. يحتاج المهندسون إلى إدارتها بعناية للحفاظ على سير العملية بسلاسة.

تكلفة المعدات وصيانتها

معدات الصب المستمر كبيرة ومعقدة. إعداد النظام يكلف الكثير. فهي تشتمل على العديد من الأجزاء، مثل المغارف والمغارف والقوالب المتحركة والبكرات ووحدات الرش وماكينات القطع.

تحتاج هذه الأجزاء إلى عناية منتظمة. فغالبًا ما تتآكل القوالب والبكرات وأنظمة التبريد ويجب استبدالها. إذا تعطل شيء ما، فقد يؤدي ذلك إلى توقف الإنتاج. هناك حاجة إلى عمال مهرة للتعامل مع الإصلاحات والحفاظ على كل شيء في أفضل حالاته.

مشكلات توافق السبائك ومرونتها

لا يعمل كل معدن بشكل جيد مع الصب المستمر. فبعض السبائك تبرد بشكل غير متساوٍ أو تشكل شقوقًا إذا تم تبريدها بسرعة كبيرة، بينما تحتاج سبائك أخرى إلى تحكم دقيق في درجة الحرارة لتبقى مستقرة.

يمكن أن يكون التبديل بين العديد من السبائك بطيئًا إذا كان المصنع يتعامل مع العديد من أنواع السبائك. وغالبًا ما يتطلب تنظيف النظام وتغيير الإعدادات. وهذا يجعل الصب المستمر أقل مرونة من بعض طرق الصب الأخرى.

إدارة العيوب ومراقبة العمليات

نظرًا لأن العملية تتسارع، لا يوجد وقت كافٍ لإصلاح المشاكل. يمكن أن تحدث التشققات السطحية، أو الجيوب الهوائية، أو انكسار القشرة بسرعة. يمكن أن يؤدي خطأ صغير في الصب أو التبريد أو سرعة السحب إلى عيوب خطيرة.

تستخدم الأنظمة الحديثة أجهزة استشعار وبرامج لمراقبة كل خطوة. ولكن حتى مع هذه المساعدة، لا تزال العملية تحتاج إلى تحكم دقيق. يجب على المهندسين الاستجابة بسرعة للتغيرات في التدفق أو درجة الحرارة أو محاذاة الأسطوانة.

التطبيقات في مختلف الصناعات

يستخدم الصب المستمر في العديد من الصناعات التي تحتاج إلى أجزاء معدنية قوية وموثوقة وفعالة من حيث التكلفة. وهو مفيد في المجالات التي تتعامل مع أحجام كبيرة وتتطلب دقة عالية.

صناعة الصلب

صناعة الصلب هي أكبر مستخدم للصب المستمر. فهي تنتج الألواح والقضبان والكتل والبرادات التي يتم تحويلها فيما بعد إلى صفائح ولفائف وقضبان وعوارض.

تفضل مصانع الصلب هذه الطريقة لأنها تعطي حجمًا وجودة موحدة. ويقلل ذلك من العيوب في الخطوات اللاحقة مثل الدرفلة أو التقطيع ويساعد على تحسين قوة المنتج وجودة تشطيبه.

تصنيع السيارات

يستخدم صانعو السيارات الفولاذ المصبوب والألومنيوم لأجزاء مثل الإطاراتوالمحركات والعجلات و اقواس. يمنحهم الصب المستمر مواد خام ثابتة وموثوقة تلبي معايير القوة والسلامة.

يمكن لصانعي السيارات أن يحافظوا على قدرتهم التنافسية لأنه يقلل أيضاً من هدر المواد وتكاليف الإنتاج. وتساعدهم على صنع سيارات أخف وزناً، مما يحسن من كفاءة استهلاك الوقود.

بناء

تحتاج مشاريع البناء إلى معدن قوي ومتسق للعوارض وحديد التسليح والألواح. ويوفر الصب المستمر ذلك بأحجام كبيرة مع سرعة الإنجاز.

تضمن العملية أن تكون الأشكال المعدنية متجانسة ويمكنها تحمل الأحمال الثقيلة. وهذا يجعل من السهل على البنائين التعامل مع المواد والثقة بها.

الهندسة الكهربائية

يستخدم الصب المستمر لصنع قضبان النحاس والألومنيوم في المجال الكهربائي. ويتم تحويلها فيما بعد إلى أسلاك وموصلات وقضبان ناقل.

يساعد السطح الأملس والهيكل الداخلي النظيف على تحسين التدفق الكهربائي. وهذا مهم لكابلات الطاقة والمركبات الكهربائية والإلكترونيات والمحركات. كما أنه يساعد في صنع نوى المحولات والملفات للآلات الكهربائية.

ما الفرق بين الصب المباشر والصب المستمر؟

يحول كل من الصب المباشر والصب المستمر المعدن المنصهر إلى أشكال صلبة. ولكنهما يستخدمان طريقتين مختلفتين للغاية ويخدمان احتياجات مختلفة.

الصب المباشر (صب السبيكة) يصب المعدن المنصهر في قوالب ثابتة. يبرد المعدن ويتصلب داخل القالب. وبمجرد أن يصبح صلباً، يقوم العمال بإزالة السبائك. ثم يقومون بإعادة تسخينها ولفها أو تشكيلها في الشكل النهائي. هذه الطريقة مرنة ومباشرة. وهي تعمل بشكل جيد مع الدفعات الصغيرة أو المعادن التي يصعب التعامل معها بالصب المستمر.

الصب المستمر يصب المعدن المنصهر في قالب يستمر في الحركة. وعندما يتدفق المعدن، يبدأ المعدن في البرودة والتصلب على الفور. تتحرك الخصلة إلى الأمام أثناء التصلب ويتم قطعها حسب الحجم في النهاية. تعمل هذه الطريقة دون توقف. وهي أسرع وتستخدم طاقة أقل وتنتج نفايات أقل.

الاختلافات الرئيسية:

- سرعة: الصب المستمر أسرع بكثير.

- النفايات: يؤدي الصب المستمر إلى تقليل الخردة والتشذيب.

- استخدام الطاقة: الصب المستمر لا يحتاج إلى إعادة تسخين، لذا فهو يوفر الوقود.

- حجم المنتج: الصب المباشر أفضل للأشكال الخاصة أو الدفعات الصغيرة. الصب المستمر أفضل للإنتاج على نطاق واسع.

- جودة السطح: ينتج الصب المستمر أسطحًا أكثر سلاسة ونظافة.

خاتمة

الصب المستمر هو طريقة حديثة تحول المعدن المنصهر إلى أشكال صلبة دون توقف. وهي توفر إنتاجية أفضل للمواد وإنتاج أسرع وجودة أكثر اتساقاً من طرق الصب التقليدية. يُستخدم الصب المستمر على نطاق واسع في صناعات الصلب والألومنيوم والنحاس ويدعم تطبيقات السيارات والبناء والهندسة الكهربائية.

هل تبحث عن قطع معدنية عالية الجودة مصنوعة من الصب المستمر أو طرق أخرى دقيقة؟ تواصل مع فريقنا اليوم للحصول على عرض أسعار سريع وموثوق.

مهلا، أنا كيفن لي

على مدى السنوات العشر الماضية، كنت منغمسًا في أشكال مختلفة من تصنيع الصفائح المعدنية، وشاركت رؤى رائعة هنا من تجاربي عبر ورش العمل المتنوعة.

ابقى على تواصل

كيفن لي

لدي أكثر من عشر سنوات من الخبرة المهنية في تصنيع الصفائح المعدنية، وتخصصت في القطع بالليزر، والثني، واللحام، وتقنيات معالجة الأسطح. كمدير فني في شنغن، أنا ملتزم بحل تحديات التصنيع المعقدة ودفع الابتكار والجودة في كل مشروع.