عندما تقوم بتصميم حاوية مخصصة، فإن أحد قراراتك الأولى والأكثر قيمة هو المعدن الذي تستخدمه. يؤثر هذا الاختيار على كل جزء من المشروع تقريبًا. فهو يشكل مدى قوة ملمس الضميمة، ومدى مقاومتها للصدأ، ومدى سلاسة تشكيلها على مكابح الضغط، ومدى سهولة تعاملها مع الحرارة، ومدة استمرارها في الميدان.

يرى العديد من المهندسين تأثير اختيار المواد فقط عندما يختبرون النموذج الأولي. قد لا تغلق الحشية لأن الحافة ليست مسطحة بما فيه الكفاية. قد تحبس اللوحة الحرارة وترفع درجات الحرارة أعلى مما هو مخطط له. قد يتشقق الجزء المطلي بالمسحوق بسهولة شديدة. قد يصدأ اللوح الفولاذي خلال عام في الهواء الطلق. غالبًا ما ترتبط هذه المشكلات بالمعدن الأساسي، وليس بتفاصيل التصميم.

الخبر السار بسيط. عندما تفهم كيف تتصرف معادن الضميمة الشائعة، فإنك تتجنب معظم هذه المشاكل في وقت مبكر. وهذا يساعدك على توفير الوقت وتقليل التكلفة ومنع إعادة العمل غير الضرورية.

فهم كيف سيتم استخدام الضميمة الخاصة بك?

قبل أن تقارن بين أنواع المعادن، انظر إلى البيئة الحقيقية التي يجب أن تتعامل معها الضميمة الخاصة بك. يصبح اختيار المواد أكثر وضوحًا عندما تطابق القوة ومقاومة التآكل والسلوك الحراري والأداء الكهربائي مع احتياجات التشغيل الفعلية.

التعرض وبيئة التشغيل

فكر فيما تواجهه الضميمة يومياً. قد تتعامل مع الرطوبة أو المطر أو دورات الغسيل. قد تتعرض بعض المواقع للملح، خاصةً بالقرب من الساحل. قد تكون هناك تغيرات كبيرة في درجات الحرارة أو حرارة ثابتة. قد يكون هناك أيضاً غبار أو مواد كيميائية أو زيوت أو مواد تنظيف. يجب عليك أيضًا التأكد مما إذا كانت الضميمة موجودة في الداخل أو في الهواء الطلق، وما هو تصنيف IP أو NEMA الذي تحتاجه.

تتطلب بعض البيئات معدن مقاوم للتآكل منذ البداية. بينما يمنحك البعض الآخر حرية أكبر طالما أن الطلاء النهائي قوي. تعد مطابقة سلوك المعدن المقاوم للتآكل مع ظروف العالم الحقيقي من أضمن الطرق لتجنب الفشل على المدى الطويل.

الأحمال الميكانيكية والاحتياجات الهيكلية

تحتاج أيضًا إلى فهم كيفية تعامل الضميمة مع الوزن والضغط. تتفاعل كل مادة بشكل مختلف تحت الحمل، وهذا يؤثر على محاذاة الباب، وقوة المفصلة، والصلابة الكلية.

تتضمن الأسئلة المفيدة ما يلي:

- هل سيتم تركيب الضميمة على الحائط أو على عمود أو على حامل؟

- هل ستحمل أجزاء داخلية ثقيلة؟

- هل تركز المفصلات أو المزالج القوة في منطقة صغيرة؟

- هل ستواجه الضميمة اهتزازات أو صدمات؟

يوفر الفولاذ صلابة عالية في المقاييس الرقيقة. الألومنيوم أخف وزناً ولكنه يحتاج إلى سُمك أكبر ليضاهي صلابة الفولاذ. يحافظ الفولاذ المقاوم للصدأ على قوته حتى عند ارتفاع درجات الحرارة. هذه الاختلافات مهمة عندما تريد حوافًا مسطحة وأبوابًا ثابتة وخطوط ختم نظيفة لحماية IP.

الاحتياجات الحرارية وإدارة الحرارة

من السهل التغاضي عن السلوك الحراري في مرحلة مبكرة من التصميم، لكنه أمر بالغ الأهمية للحاويات التي تحتوي على إلكترونيات أو أجهزة طاقة.

- الألومنيوم ينقل الحرارة بسرعة ويساعد على تقليل البقع الساخنة.

- فُولاَذ تحتفظ بالحرارة لفترة أطول وقد تحتاج إلى المزيد من التهوية.

- الفولاذ المقاوم للصدأ يبقى قويًا في درجات الحرارة المرتفعة ولكنه يوصل الحرارة ببطء.

- نحاس يوصل الحرارة بشكل جيد جداً، ولكنه ناعم جداً وباهظ الثمن بالنسبة للأجسام ذات الضميمة الكاملة.

قد يضطرك استخدام معدن بأداء حراري ضعيف إلى إضافة فتحات تهوية أو مراوح أو أحواض حرارية لاحقًا. لن تكون هناك حاجة إلى العديد من هذه الإضافات إذا كان المعدن الأساسي يتعامل مع الحرارة بشكل جيد من تلقاء نفسه.

التأريض، والترابط، وأداء التداخل الكهرومغناطيسي الكهرومغناطيسي

يجب أن تدعم بعض العبوات التأريض أو حماية الإلكترونيات من التداخل الكهرومغناطيسي.

- فُولاَذ يوفر درعاً مغناطيسياً طبيعياً.

- الألومنيوم موصلة بشكل جيد ولكنها تحتاج إلى طلاء تحويلي للربط المستقر.

- نحاس يوفر أفضل أداء في التداخل الكهرومغناطيسي الكهرومغناطيسي ولكنه غير عملي للاستخدام الهيكلي.

- الفولاذ المقاوم للصدأ يقاوم التآكل ولكنه لا يعمل بشكل جيد للتحكم في التداخل الكهرومغناطيسي.

إذا كان تصميمك يتضمن إلكترونيات حساسة أو إشارات ترددات لاسلكية أو احتياجات تأريض صارمة، فإن المعدن الذي تختاره يؤثر بشكل مباشر على التوافق ونتائج الاختبار.

العوامل الرئيسية التي تؤثر على أداء المواد

بمجرد أن تفهم كيفية استخدام الضميمة، يمكنك مقارنة سلوك كل معدن في التصنيع والخدمة طويلة الأجل.

القوة والصلابة

تنثني جميع المعادن، لكن الكمية والنمط يعتمدان على المادة.

- يوفر الفولاذ صلابة عالية في المقاييس الرقيقة.

- الألومنيوم أخف وزناً ولكنه أكثر مرونة.

- يحافظ الفولاذ المقاوم للصدأ على قوته حتى مع تغير درجات الحرارة.

تؤثر الصلابة على محاذاة المزلاج، وفجوات الباب، والقدرة على الحفاظ على أسطح الحشية مسطحة.

التشكيل، والانحناء، والانبثاق

تخلق هذه المنطقة العديد من مشاكل التصميم الخفية.

- فُولاَذ الانحناءات نظيفة وتحافظ على الزوايا بشكل جيد.

- ينحني الألومنيوم بسلاسة ولكن لديه المزيد سبرينجباك.

- يحتاج الفولاذ المقاوم للصدأ إلى قوة أعلى وأنصاف أقطار ثني أكبر.

يمكن أن تتسبب افتراضات الثني الخاطئة في التواء الشفاه أو الحواف الملتوية أو عدم اتساق الختم.

قابلية اللحام وتوافق الأجهزة

تحتاج المعادن المختلفة إلى طرق ربط مختلفة.

- فُولاَذ اللحامات بسهولة وتتحكم في التشويه بشكل جيد.

- لحام الفولاذ المقاوم للصدأ قوي ولكنه يحتاج إلى تحكم دقيق في الحرارة.

- يتطلب لحام الألومنيوم تنظيفًا بالأكسيد وحرارة مستقرة.

- تتصرف الإدخالات مثل صواميل PEM بشكل مختلف حسب صلابة المعدن.

هذه الاختلافات مهمة في التجميعات أو التصميمات المعقدة التي تحتوي على العديد من أدوات التثبيت.

خيارات التشطيب والتصاق الطلاء

يؤثر المعدن الأساسي على ما التشطيبات يمكنك استخدامها ومدة استمرارها.

- يقبل الصلب والمجلفن مسحوق الطلاء بشكل جيد للغاية.

- دعامات الألومنيوم أنودة, تنظيف الأسنان بالفرشاةأو الطلاء بالمسحوق أو التشطيب الشفاف.

- يمكن أن يبقى الفولاذ المقاوم للصدأ مكشوفاً إذا كان المظهر مهمًا.

إن الطلاء الجيد يحسن من المتانة، ولكن المعدن الذي يدعم هذا الطلاء هو ما يضمن عمر خدمة طويل.

التكلفة مقابل العمر الافتراضي

تتضمن التكلفة أكثر من سعر المادة. فهي تشمل:

- التشطيب

- وقت التصنيع

- تآكل الأدوات

- وزن الشحن

- عمر الخدمة المتوقع

قد يكون المعدن ذو التكلفة الأولية الأعلى أرخص مع مرور الوقت إذا كان يتجنب مشاكل التآكل، أو يقلل من الوزن، أو يحسن الموثوقية، أو يساعدك على اجتياز الاعتماد بسهولة أكبر.

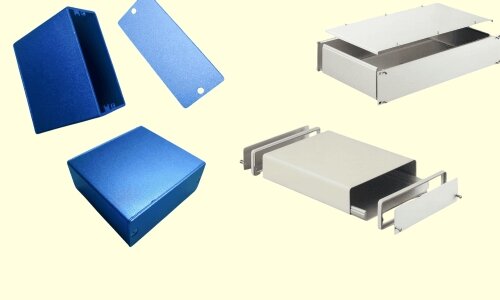

مقارنة بين المعادن الأكثر شيوعًا للحاويات المخصصة

يقدم كل معدن نقاط قوته الخاصة به. ولكل منها أيضًا حدود يجب أن تفهمها قبل اتخاذ قرار التصميم النهائي. تستعرض الأقسام أدناه المعادن التي يستخدمها المهندسون في أغلب الأحيان وتشرح كيفية تأثيرها على الأداء والتصنيع والتكلفة.

الصلب المدرفل على البارد (CRS)

يظل الفولاذ المدلفن على البارد أحد أكثر مواد التغليف شيوعًا. فهو يوفر مزيجًا موثوقًا من القوة والصلابة وسهولة التشكيل بسعر منخفض.

تُشكِّل CRS انحناءات حادة مع القليل من الارتدادات الارتدادية. يحافظ على التفاوتات الضيقة أثناء التثقيب و القطع بالليزر. يلحم بشكل جيد وينتج طبقات متناسقة. يبقى صلبًا حتى في المقاسات الرقيقة، ويعمل بشكل جيد مع طلاء المسحوق للحصول على لمسة نهائية ناعمة ومتينة.

تصدأ CRS بسرعة إذا تُركت مكشوفة. حتى التخزين قصير الأجل يمكن أن يسبب تآكل السطح. يحتاج أي تصميم مخصص لموقع رطب أو خارجي إلى طلاء مسحوق أو طلاء أو طبقة حماية أخرى.

الأفضل لـ:

- المشاريع الحساسة من حيث التكلفة

- المعدات الداخلية

- الإطارات الهيكلية

- العبوات التي تحتاج إلى صلابة عالية بتكلفة منخفضة

الفولاذ المطلي بالزنك/الفولاذ المغلف بالزنك

يبدأ الفولاذ المطلي بالزنك من نفس قاعدة الفولاذ المطلي بالزنك CRS ولكنه يتضمن طبقة من الحديد والزنك التي تحسن من مقاومة التآكل والتصاق الطلاء.

يوفر هذا الطلاء حماية قوية في المناطق الرطبة أو شبه الخارجية. يرتبط بشكل جيد مع طلاء المسحوق ويظل ثابتاً أثناء التشكيل والانحناء. وعند الانتهاء منه بشكل صحيح، فإنه يحافظ على مظهر نظيف بمرور الوقت. كما أن طبقة الزنك والحديد تقلل من زحف الصدأ، مما يساعد على استمرار الضميمة لفترة أطول من طلاء الحديد الزنك العادي.

يزيد الطلاء من صلابة السطح قليلاً. قد تتآكل الأدوات بشكل أسرع على المدى الطويل، ولكن معظم المصنّعين يرون أن هذا الأمر يعتبر مفاضلة صغيرة مقارنةً بالمكاسب في مقاومة التآكل.

الأفضل لـ:

- التركيبات شبه الخارجية

- المواقع الصناعية الرطبة

- خزانات الكهرباء أو خزانات الاتصالات

- المشاريع التي تحتاج إلى متانة بتكلفة معتدلة

الفولاذ المقاوم للصدأ

الفولاذ المقاوم للصدأ هو الخيار الأمثل عندما تكون مقاومة التآكل، والعمر التشغيلي الطويل، والمظهر النظيف أكثر أهمية من سعر المادة. فطبقة الكروم تحمي السطح وتصلح نفسها بنفسها عند الخدش.

يقاوم الفولاذ المقاوم للصدأ التآكل في الأماكن الخارجية والساحلية القاسية. يحافظ على قوته على نطاق واسع من درجات الحرارة. ويبقى مسطحاً وصلباً، وهو أمر مفيد للتصميمات محكمة الغلق. كما أنه يعمل بشكل جيد في مناطق الغسيل والمناطق الصحية. العديد من المشاريع تترك الفولاذ المقاوم للصدأ مكشوفاً لأنه يبدو احترافياً بالفعل.

يحتاج الفولاذ المقاوم للصدأ إلى قوة أكبر للثني. يتطلب اللحام تحكم دقيق في الحرارة لتجنب التشويه أو تغير اللون. كما أنه يكلف أكثر من الألومنيوم أو الفولاذ. ومع ذلك، فإن أداءه على المدى الطويل غالبًا ما يعوض التكلفة الأولية الأعلى.

الأفضل لـ:

- الاستخدام القاسي في الهواء الطلق

- البيئات الساحلية

- التعرض للمواد الكيميائية

- المعدات الطبية والغذائية والصحية

- حاويات راقية حيث يكون المظهر الخارجي مهماً

الألومنيوم

الألومنيوم خفيف ومقاوم للتآكل ورائع في إزالة الحرارة. وهذه السمات تجعله خياراً قوياً للحاويات الإلكترونية والمحمولة.

يقاوم التآكل بشكل طبيعي بسبب طبقة الأكسيد الموجودة فيه. يوزع الألومنيوم الحرارة بشكل جيد ويساعد على تبريد المكونات الداخلية. كما أنه ينحني بشكل نظيف ويدعم العديد من التشطيبات، بما في ذلك الطلاء بالأكسيد والفرشاة والطلاء بالمسحوق. كما أنه سهل التشغيل الآلي والقطع بالليزر والتثقيب.

الألومنيوم أكثر ليونة من الفولاذ، لذلك قد تنثني الألواح الرقيقة. يقوم العديد من المصممين بزيادة السماكة لتحسين الصلابة. كما أن الألومنيوم له أيضاً ارتداد أكثر أثناء الثني، لذا يلزم إجراء تعديلات على الأدوات.

الأفضل لـ:

- تصميمات خفيفة الوزن أو محمولة

- الإلكترونيات المولدة للحرارة

- استخدام داخلي وخارجي

- أنظمة التثبيت على الحامل

- المشاريع التي تحتاج إلى مقاومة التآكل بوزن منخفض

النحاس (تطبيقات متخصصة)

لا يُستخدم النحاس عادةً في أجسام الضميمة الكاملة، ولكنه يوفر خصائص فريدة لاحتياجات تقنية محددة.

يوفر النحاس توصيلًا كهربائيًا ممتازًا. ويوفر حماية قوية من التداخل الكهرومغناطيسي الكهرومغناطيسي والترددات اللاسلكية. كما أنه ينقل الحرارة بسرعة، مما يجعله مفيدًا للألواح الحرارية أو الموزعات الحرارية.

ونادراً ما تقوم ببناء حاوية كاملة من النحاس لأنه ناعم وباهظ الثمن. وبدلاً من ذلك، سترى أنه يستخدم داخل الضميمة لطبقات التداخل الكهرومغناطيسي الكهرومغناطيسي أو قضبان التوصيل أو موزعات الحرارة أو أجزاء التأريض.

الأفضل لـ:

- إلكترونيات عالية التردد

- الأنظمة الحساسة للتداخل الكهرومغناطيسي

- التأريض الداخلي أو المكونات الحرارية

| المواد | نقاط القوة | محددات | الأفضل لـ |

|---|---|---|---|

| الصلب المدرفل على البارد (CRS) | صلابة عالية؛ انحناءات نظيفة؛ لحامات جيدة؛ منخفضة التكلفة | يصدأ بسرعة بدون طلاء؛ الاستخدام الداخلي ما لم يتم تشطيبه | مشاريع حساسة من حيث التكلفة؛ معدات داخلية؛ إطارات هيكلية |

| الفولاذ المطلي بالزنك/الفولاذ المغلف بالزنك | مقاومة جيدة للتآكل؛ التصاق قوي للطلاء؛ تشكيل مستقر | سطح أكثر صلابة قليلاً؛ قد يزيد من تآكل الأدوات | استخدام شبه خارجي؛ البيئات الرطبة؛ خزانات الكهرباء/الاتصالات |

| الفولاذ المقاوم للصدأ | مقاومة ممتازة للتآكل؛ مظهر قوي؛ صلابة تحت الحمل | أعلى تكلفة؛ أصعب في الثني؛ يتطلب اللحام التحكم في الحرارة | مناطق خارجية قاسية؛ مواقع ساحلية؛ معدات صحية؛ حاويات متميزة |

| الألومنيوم | خفيف الوزن؛ مقاوم للتآكل؛ تبديد جيد للحرارة؛ سهل التشغيل الآلي | مادة أكثر نعومة؛ تنثني عند المقاييس الرقيقة؛ ارتداد أعلى | وحدات محمولة؛ إلكترونيات مولدة للحرارة؛ أنظمة رفوف؛ استخدام داخلي/خارجي |

| نحاس | موصلية من الدرجة الأولى؛ حماية رائعة من التداخل الكهرومغناطيسي الكهرومغناطيسي؛ انتشار حراري فائق | ناعمة جداً؛ باهظة الثمن؛ ليست هيكلية | الأجهزة عالية التردد؛ دروع الترددات الكهرومغناطيسية؛ ألواح التأريض؛ المكونات الحرارية |

اختيار أفضل المعادن: إطار العمل خطوة بخطوة

العملية الواضحة تجعل اختيار المعدن أسهل بكثير. فبدلاً من الانتقال مباشرة إلى "الفولاذ أم الألومنيوم؟"، قم بالسير خلال هذه الخطوات ودع المتطلبات توجه الإجابة.

الخطوة 1: تحديد الظروف البيئية والميكانيكية

ابدأ بالعالم الحقيقي، وليس بالقائمة الذهنية. أين ستعيش الضميمة؟ في الداخل أم في الهواء الطلق؟ أي ملح أو مواد كيميائية أو غسيل أو غبار كثيف؟ ما نوع الاهتزازات أو الصدمات أو الصدمات التي قد تتعرض لها؟

وتحدد هذه الإجابات مقدار مقاومة التآكل والصلابة والمتانة التي تحتاجها قبل النظر إلى أوراق بيانات المواد.

الخطوة 2: مراجعة الاحتياجات الهيكلية ومسارات التحميل

بعد ذلك، فكر في كيفية تحمل الضميمة للحمل. هل ستدعم المكونات الثقيلة أو قضبان التثبيت أو الأبواب التي تغلق بإحكام؟ هل هناك أقسام ناتئة أو أقواس مثبتة على الحائط؟

حدد مسارات التحميل الرئيسية، ثم حدد مقدار الصلابة التي تحتاجها في الألواح والشفاه والتعزيزات. هذا يضيق خيارات المقاييس والمواد بسرعة.

الخطوة 3: مطابقة المواد مع المتطلبات الحرارية ومتطلبات التداخل الكهرومغناطيسي

انظر الآن إلى الحرارة والضوضاء. هل تولد الأجزاء الداخلية حرارة مستمرة؟ هل تحتاج إلى ضميمة للمساعدة في نشر أو إزالة تلك الحرارة؟ هل هناك متطلبات EMI أو متطلبات التأريض من العملاء أو المعايير؟

يبرز الألومنيوم والنحاس في الأداء الحراري وأداء التداخل الكهرومغناطيسي الكهرومغناطيسي. ويساعد الفولاذ في التدريع المغناطيسي. وغالباً ما تحولك هذه الاحتياجات نحو معادن معينة أو بعيداً عنها.

الخطوة 4: تقييم عمليات التصنيع والتشطيبات النهائية

مع قائمة قصيرة من المعادن، تحقق من سلوكها في الورشة. هل يمكن للمادة أن تنحني إلى أنصاف الأقطار المطلوبة؟ هل يمكن لحامها بسهولة؟ هل ستعمل عملية الطلاء أو الأكسدة بشكل جيد على المعدن الذي اخترته؟

تحدث مع صانعك حول إعدادات مكابح الضغط وإجراءات اللحام وخيارات الأجهزة وأنظمة التشطيب. إن المعدن الذي يبدو مثاليًا على الورق ولكنه يحارب العملية سيضيف وقتًا وتكلفة.

الخطوة 5: مقارنة التكلفة مقابل أداء دورة الحياة

لا تتوقف عند سعر المواد الخام. ضع في اعتبارك سماكة الصفيحة، وتكلفة التشطيب، وتآكل الأدوات، ووقت التجميع، وعمر الخدمة المتوقع. يمكن أن تكون المادة الأغلى قليلاً أرخص على مدى عشر سنوات إذا تجنبت التآكل وإعادة العمل والأعطال الميدانية.

قارن بين الخيارات بناءً على التكلفة الإجمالية للملكية، وليس فقط سعر الكيلوغرام الواحد أو سعر الورقة الواحدة.

الخطوة 6: التحقق من صحة النماذج الأولية أو التحليلات

وأخيراً، تحقق من صحة اختيارك. قم ببناء نماذج أولية للتحقق من الصلابة والملاءمة والختم والتعامل. بالنسبة للتصميمات الحرجة، استخدم FEA لدراسة الإجهاد والانحراف، أو تحليل CFD/التحليل الحراري لدراسة تدفق الهواء ودرجة الحرارة.

استخدم ما تعلمته لضبط السُمك أو التعزيزات أو حتى اختيار المعدن نفسه قبل الالتزام بالإنتاج الكامل.

خاتمة

إن اختيار المعدن المناسب للحاوية المخصصة ليس تخمينًا. إنه اختيار هندسي يعتمد على البيئة واحتياجات التصنيع والوزن والمتانة والأداء طويل الأجل. عندما تفهم كيف يتصرف كل معدن، يصبح من السهل رؤية الخيار الأفضل.

إذا كنت تعمل على إنشاء حاوية جديدة أو تحسين حاوية موجودة، يمكن لفريقنا الهندسي مساعدتك. يمكنك مشاركة رسوماتك أو أفكارك المادية أو احتياجاتك البيئية. سنقدم لك توصية واضحة وعملية جاهزة للتصنيع.

مهلا، أنا كيفن لي

على مدى السنوات العشر الماضية، كنت منغمسًا في أشكال مختلفة من تصنيع الصفائح المعدنية، وشاركت رؤى رائعة هنا من تجاربي عبر ورش العمل المتنوعة.

ابقى على تواصل

كيفن لي

لدي أكثر من عشر سنوات من الخبرة المهنية في تصنيع الصفائح المعدنية، وتخصصت في القطع بالليزر، والثني، واللحام، وتقنيات معالجة الأسطح. كمدير فني في شنغن، أنا ملتزم بحل تحديات التصنيع المعقدة ودفع الابتكار والجودة في كل مشروع.