هل تبحث عن عملية تصنيع تجمع بين القوة وتعدد الاستخدامات والفعالية من حيث التكلفة؟ يكافح العديد من المهندسين والمصنعين لإيجاد التوازن الصحيح بين الجودة والكفاءة. يوفر بثق الألومنيوم حلاً لمشاكل التصنيع الشائعة هذه.

يقوم بثق الألومنيوم بتشكيل المعدن في أشكال دقيقة. يستخدمه المهندسون والمصنعون لإنشاء أجزاء كبيرة وخفيفة الوزن. تعمل هذه العملية على تحسين الكفاءة وتقليل التكاليف وزيادة مرونة التصميم.

لماذا يجب أن تهتم بسحب الألومنيوم؟ إنه يوفر إمكانيات تصميم لا حصر لها ويمكنه تلبية المواصفات الدقيقة. دعنا نستكشف كيف تعمل هذه العملية ولماذا تحظى بشعبية كبيرة.

ما هو بثق الألومنيوم؟

إن بثق الألومنيوم هو عملية تصنيع تقوم بتشكيل سبائك الألومنيوم في أشكال محددة. وتتضمن دفع الألومنيوم المسخن عبر قالب يعمل كقالب. والنتيجة هي قطعة متصلة من الألومنيوم ذات مقطع عرضي يطابق شكل القالب.

تعتمد عملية البثق على قدرة الألومنيوم على التدفق عند تسخينه. أولاً، يتم تسخين قضبان الألومنيوم إلى حوالي 800-925 درجة فهرنهايت، مما يجعلها لينة ولكن ليست سائلة. بعد ذلك، يتم دفع هذا المعدن اللين تحت ضغط شديد من خلال قالب ذو فتحة محددة الشكل. وعندما يمر المعدن من خلاله، يأخذ الشكل المحدد لتلك الفتحة.

تعمل هذه العملية لأن الألومنيوم يتحول إلى بلاستيك عند تسخينه - يمكن أن يتدفق دون أن ينكسر. يطبق الكبش الهيدروليكي ضغطًا يصل إلى 15,000 طن، مما يدفع المعدن عبر القالب. وبمجرد خروجه من القالب، يبرد الألومنيوم ويتصلب ويحافظ على شكله الجديد.

عملية بثق الألومنيوم: تفصيل خطوة بخطوة

تقوم عملية بثق الألومنيوم بتحويل الألومنيوم الخام إلى أشكال مفيدة من خلال خطوات دقيقة. دعونا نلقي نظرة على كل مرحلة بالتفصيل.

الخطوة 1: إعداد البليت

أولاً، يتم اختيار السبيكة المناسبة بناءً على احتياجات المنتج النهائي. تشمل الاختيارات الشائعة سبائك 6061 و6063 ذات صفات قوة وتشطيب مختلفة.

يتم صب الألومنيوم في قضبان ذات أقطار محددة، عادةً من 3 إلى 14 بوصة. يتم تقطيع هذه القضبان إلى أطوال مطابقة لحجم مكبس البثق والمادة المطلوبة.

الخطوة 2: التسخين والتنعيم

تدخل القضبان في فرن تسخين حيث تصل درجة حرارتها إلى ما بين 800 درجة فهرنهايت و925 درجة فهرنهايت (427 درجة مئوية إلى 496 درجة مئوية). وهذا يجعل الألومنيوم طريًا بما يكفي لدفعه من خلال قالب ولكنه يظل صلبًا.

يضمن التسخين تدفق المادة بسلاسة عبر القالب دون تشقق أو تكسر.

الخطوة 3: البثق من خلال قالب

يتم تحميل البليت المسخّن في حاوية مكبس البثق. ثم يتم الضغط بواسطة مكبس هيدروليكي قوي - يصل إلى 15,000 طن - لدفع الألومنيوم الطري.

يتم ضغط المعدن من خلال قالب فولاذي بفتحات على شكل المقطع العرضي المطلوب. وعندما ينضغط من خلاله، يأخذ الألومنيوم هذا الشكل الدقيق.

الخطوة 4: التبريد والتبريد

تنتقل المقاطع الجانبية المبثوقة حديثًا إلى طاولة نفاد مزودة بمراوح تنفخ الهواء عبرها للتبريد الأولي.

تدخل الملامح بعد ذلك في نظام تبريد للعديد من السبائك، خاصة تلك التي تحتاج إلى قوة أعلى. قد يستخدم هذا النظام الماء أو الرذاذ أو الهواء القسري لتبريد الألومنيوم بسرعة. يعمل هذا التبريد السريع على "تثبيت" الخصائص المعدنية المطلوبة ويمنع التغييرات غير المرغوب فيها في بنية المعدن.

الخطوة 5: التمدد والاستقامة

يمكن أن تترك عملية التبريد بعض التشوه في المقاطع الجانبية لذا فهي تحتاج إلى تقويمها. ولتقويمها، يتم تثبيت المقاطع الجانبية من كلا الطرفين وسحبها بقوة محكومة. وعادةً ما يؤدي هذا الشد إلى تمديد المعدن بمقدار 0.51 تيرابايت إلى 21 تيرابايت إلى 3 تيرابايت من طوله.

تعمل هذه الخطوة أيضًا على تخفيف الضغوط الداخلية الناتجة عن عملية البثق، مما يساعد على منع الالتواء لاحقًا. يعمل التمدد على خلق أبعاد أكثر اتساقاً ويحسن من تسطيح المقاطع الجانبية.

الخطوة 6: التقطيع والتشطيب

تقطع المناشير الدقيقة المقاطع الجانبية الطويلة والمستقيمة بالأطوال المطلوبة. وتتراوح الأطوال القياسية من 8 إلى 24 قدماً، على الرغم من إمكانية استخدام أطوال مخصصة.

تمر العديد من الملفات الشخصية أيضاً من خلال المعالجات السطحية. وتشمل هذه أنودةالذي يضيف لوناً ويحمي من التآكل. تشمل العلاجات الأخرى ما يلي مسحوق الطلاء أو التشطيبات الميكانيكية مثل تنظيف الأسنان بالفرشاة و تلميع.

مزايا بثق الألومنيوم

يوفر بثق الألومنيوم مجموعة من المزايا التي تجعله الخيار الأفضل للمهندسين والمصممين والمصنعين. دعونا نستكشف المزايا الرئيسية التي تميز هذه العملية.

نسبة القوة إلى الوزن

تتسم قواطع الألومنيوم بقوة لا تصدق مع خفة الوزن، مما يجعلها مثالية للاستخدامات التي يكون فيها تقليل الوزن أمرًا بالغ الأهمية. تضمن نسبة القوة إلى الوزن العالية المتانة دون إضافة حجم غير ضروري.

المقاومة للتآكل

يشكّل الألومنيوم طبقة أكسيد واقية بشكل طبيعي، مما يجعله مقاومًا للغاية للتآكل. وهذا مفيد بشكل خاص في البيئات المعرضة للرطوبة أو المواد الكيميائية. يمكن أيضًا معالجة الألومنيوم المبثوق بطبقات طلاء أو طلاء بأكسيد الألومنيوم لتوفير حماية ممتازة.

مرونة التصميم والتخصيص

تتمثل إحدى أكبر مزايا بثق الألومنيوم في مرونة التصميم. حيث تتيح هذه العملية الحصول على أشكال معقدة ومقاطع جانبية معقدة يصعب أو يكلف تحقيقها بالطرق الأخرى.

الفعالية من حيث التكلفة

يعد بثق الألومنيوم طريقة تصنيع فعالة من حيث التكلفة. تقلل هذه العملية من هدر المواد، كما أن القدرة على إنشاء أشكال معقدة في خطوة واحدة تقلل من الحاجة إلى عمليات تصنيع إضافية.

أنواع عمليات البثق

يمكن إجراء عملية بثق الألومنيوم بشكل مختلف، اعتمادًا على متطلبات المشروع. دعونا نلقي نظرة على كيفية عملها ومتى يتم استخدام كل منها.

البثق المباشر

البثق المباشر هو الطريقة الأكثر شيوعًا. يتم وضع البليت في حاوية، ويدفعه مكبس هيدروليكي من خلال قالب ثابت. يتدفق الألومنيوم في نفس اتجاه حركة المكبس.

تُستخدم هذه الطريقة على نطاق واسع لأنها بسيطة وفعالة من حيث التكلفة. وهي مناسبة لإنتاج المقاطع الجانبية الصلبة والأشكال المجوفة والتصاميم شبه المجوفة.

ومع ذلك، فإن البثق المباشر له بعض القيود. فالاحتكاك بين البليت وجدران الحاوية يتطلب المزيد من الطاقة. كما أن هذه العملية تخلق أيضًا "منطقة معدنية ميتة" - وهي المواد التي لا تتدفق بشكل صحيح ويجب التخلص منها.

البثق غير المباشر

يتبع البثق غير المباشر (البثق الخلفي أو العكسي) طريقة مختلفة لتشكيل مقاطع الألومنيوم. في هذه الطريقة، يتم توصيل القالب بكبش مجوف يتحرك نحو البليت. يتدفق الألومنيوم في الاتجاه المعاكس لحركة المكبس، ويمر عبر الجزء المجوف.

ونظرًا لأن البليت يظل ثابتًا بالنسبة لجدران الحاوية، فإن البثق غير المباشر له احتكاك أقل بكثير. لا ينزلق البليت على الحاوية، مما يقضي على مصدر كبير للمقاومة.

اعتبارات التصميم لبثق الألومنيوم

يتطلب إنشاء تصميمات فعالة لبثق الألومنيوم تخطيطًا دقيقًا. ويغطي هذا القسم العوامل الرئيسية التي يجب مراعاتها عند تصميم بثق الألومنيوم.

سماكة الجدار ومستويات التحمل

يتراوح الحد الأدنى لسمك الجدار لسحب الألومنيوم عادةً من 0.040″ إلى 0.080″ (1 مم إلى 2 مم)، اعتمادًا على السبيكة وتعقيد المظهر الجانبي. قد تكون الجدران الأقل سمكًا ممكنة للأشكال البسيطة في السبائك الناعمة، بينما تحتاج التشكيلات المعقدة إلى جدران أكثر سمكًا.

يساعد الحفاظ على سمك جدار متسق في جميع أنحاء المظهر الجانبي على تدفق المعدن بالتساوي أثناء البثق. يمكن أن تتسبب المقاطع ذات السماكات المتفاوتة في اختلاف معدلات التبريد، مما يؤدي إلى تشويه أو إجهاد داخلي.

تتبع التفاوتات القياسية لسحوبات الألومنيوم المسحوبة إرشادات الصناعة:

- بالنسبة للأبعاد الأقل من 1″، عادةً ما يكون التفاوت المسموح به ± 0.012″

- بالنسبة للأبعاد من 1″ إلى 3″، عادةً ما يكون التفاوت المسموح به ± 0.015″

- بالنسبة للأبعاد التي تزيد عن 3″، عادةً ما يكون التفاوت المسموح به ± 0.020″

تعقيد الملامح والمقاطع العرضية

الأشكال البسيطة مثل المستطيلات والزوايا والقنوات هي الأكثر سهولة وفعالية من حيث التكلفة في البثق. ومع زيادة التعقيد، تزداد تكاليف الأدوات وتحديات الإنتاج المحتملة.

تساعد قاعدة "الدائرة المحيطة" في قياس التعقيد. وهي أصغر دائرة يمكن أن تحتوي المقطع العرضي بالكامل. الدوائر الأكبر عادةً ما تعني دوائر أكبر حجمًا تعني نتوءات أكثر تعقيدًا.

ميزات يجب مراعاتها عند تصميم الملفات الشخصية:

- يجب تجنب الزوايا الحادة - استخدم أنصاف أقطار كلما أمكن (بحد أدنى 0.030″ إلى 0.040″)

- تخلق القنوات العميقة تحديات في التدفق - حافظ على نسبة العمق إلى العرض أقل من 4:1

- الفراغات المغلقة (المقاطع المجوفة) تتطلب قوالب أكثر تعقيدًا مع جسور أو مغازل

- تحتاج النتوءات أو الزعانف الرفيعة إلى دعم كافٍ في القاعدة

اعتبارات نسبة القوة إلى الوزن

يمكن هندسة سحب الألومنيوم لزيادة القوة إلى أقصى حد مع تقليل الوزن.

يعتبر الوضع الاستراتيجي للمواد هو مفتاح التصميم الفعال. وبخلاف جعل المظهر الجانبي بأكمله أكثر سمكًا، لا تضيف سمكًا إلا في الأماكن التي يحدث فيها تركيزات الضغط

توفر تصميمات عوارض I ومقاطع T وتصميمات الصناديق نسب قوة إلى وزن ممتازة لظروف التحميل المختلفة:

- عوارض على شكل حرف I لأحمال الانحناء في اتجاه واحد

- مقاطع صندوقية للأحمال الالتوائية أو الانحناء في اتجاهات متعددة

- أقسام على شكل حرف T للتطبيقات الكابولية

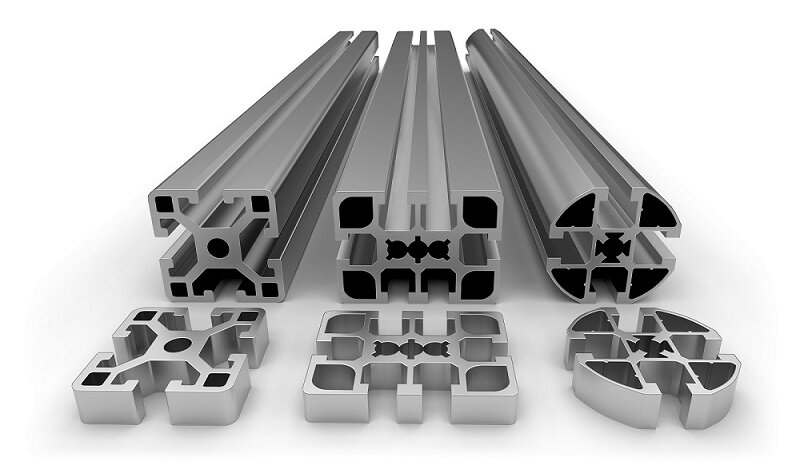

ما هي الأشكال التي يمكن بثقها؟

إن عملية بثق الألومنيوم متعددة الاستخدامات بشكل لا يصدق، مما يسمح بأشكال مختلفة لتلبية احتياجات التصميم المتنوعة. دعنا نفصل أنواع الأشكال التي يمكنك إنشاؤها.

الأشكال الصلبة

الأشكال الصلبة هي أبسط أنواع البثق وأكثرها شيوعًا. لا تحتوي هذه الأشكال على فراغات أو مقاطع مجوفة. ومن أمثلتها القضبان والقضبان والشرائط المسطحة. الأشكال الصلبة سهلة الإنتاج وغالباً ما تستخدم في المكونات الهيكلية والإطارات والدعامات.

الأشكال شبه الصلبة

تحتوي الأشكال شبه الصلبة على فراغات أو فتحات مغلقة جزئيًا. هذه التشكيلات أكثر تعقيدًا من الأشكال الصلبة ولكنها لا تزال سهلة البثق نسبيًا. وتشمل الأمثلة على ذلك القنوات والزوايا والمقاطع على شكل حرف T. تُستخدم الأشكال شبه الصلبة بشكل شائع في تطبيقات الإنشاءات والآلات والسيارات.

أشكال مجوفة

تتميز الأشكال المجوفة بفراغات مغلقة بالكامل، مثل الأنابيب أو الأنابيب المستطيلة. تتطلب هذه الأشكال قوالب وعمليات أكثر تقدمًا ولكنها توفر نسب قوة إلى وزن ممتازة. الأشكال المجوفة مثالية لتطبيقات مثل المبادلات الحرارية وأنظمة نقل السوائل والأطر خفيفة الوزن.

خاتمة

إن عملية بثق الألومنيوم هي عملية تصنيع متعددة الاستخدامات وفعالة تحول سبائك الألومنيوم إلى أشكال ومقاطع جانبية مخصصة. وتشمل مزاياها نسبة عالية من القوة إلى الوزن، ومقاومة ممتازة للتآكل، ومرونة التصميم، وفعالية التكلفة، والاستدامة.

إذا كنت تبحث عن منتجات ألومنيوم عالية الجودة تلبي مواصفاتك الدقيقة، فنحن هنا لمساعدتك. يمكن لفريق الخبراء لدينا إرشادك خلال عملية التصميم والتصنيع لضمان حصولك على أفضل النتائج. اتصل بنا اليوم للحصول على استشارة مجانية أو عرض أسعار مجاني!

مهلا، أنا كيفن لي

على مدى السنوات العشر الماضية، كنت منغمسًا في أشكال مختلفة من تصنيع الصفائح المعدنية، وشاركت رؤى رائعة هنا من تجاربي عبر ورش العمل المتنوعة.

ابقى على تواصل

كيفن لي

لدي أكثر من عشر سنوات من الخبرة المهنية في تصنيع الصفائح المعدنية، وتخصصت في القطع بالليزر، والثني، واللحام، وتقنيات معالجة الأسطح. كمدير فني في شنغن، أنا ملتزم بحل تحديات التصنيع المعقدة ودفع الابتكار والجودة في كل مشروع.