عندما لا تتناسب الأجزاء مع بعضها البعض أو عندما تكون تكلفة صنعها باهظة للغاية، فغالباً ما يكون سوء التصميم هو السبب. يواجه العديد من المهندسين هذه المشاكل، خاصة في النماذج الأولية المبكرة. وفي ظل الجداول الزمنية الضيقة والميزانيات الصارمة، فإن تجنب المشاكل الشائعة منذ البداية هو المفتاح. يساعد التصميم الجيد على تقليل التكلفة، وتحسين أداء القطع، وتبسيط الإنتاج.

يعرف الكثير من الناس كيف يجب أن يبدو الجزء، ولكنهم لا يعرفون كيف يؤثر تشكيل المعدن عليه. هذا الدليل يوضح ذلك ويوضح كيفية التصميم بشكل أفضل.

ما هو تصميم الصفائح المعدنية؟

يتضمن تصميم الصفائح المعدنية التخطيط لكيفية تشكيل وقطع الأجزاء المعدنية باستخدام قواعد بسيطة تتناسب مع عمل المصنع. الهدف هو صنع أجزاء يسهل ثنيها وقطعها وتجميعها دون إهدار المواد أو إبطاء الإنتاج. فالجزء المصمم جيدًا يتناسب بشكل جيد ويعمل بشكل جيد ويتحكم في التكاليف.

التصميم الجيد يجعل من السهل صنع الأجزاء وتجميعها. كما أنه يقلل من النفايات. يضع المصممون في اعتبارهم أشياء مثل كيفية تحرك المعدن عند ثنيه، أو مدى سهولة قطع الشكل. التخطيط الجيد يعني مشاكل أقل وتكاليف أقل.

مبادئ التصميم وأفضل الممارسات

تساعد خيارات التصميم الحكيمة على تجنب التأخير وتقليل التكاليف. هذه المبادئ تجعل إنتاج الأجزاء أسهل وأقوى وأكثر موثوقية.

التصميم من أجل قابلية التصنيع (DFM)

يعني التصميم من أجل قابلية التصنيع جعل الأجزاء سهلة الإنتاج باستخدام الماكينات المتاحة: تساعد الانحناءات البسيطة وأحجام الثقوب القياسية والميزات المتسقة. تجنب الثنيات العميقة أو الزوايا الضيقة التي تحتاج إلى أدوات خاصة. استخدم أنصاف أقطار ثني موحدة. ضع الميزات بعيدًا عن الحواف لتجنب التشويه أثناء الثني.

تجنب أخطاء التصميم الشائعة

قد تتشقق الزوايا الداخلية الحادة أثناء الثني. الثقوب الصغيرة بالقرب من الانحناءات قد تتمدد أو تتمزق. كثرة الانحناءات تزيد من التكلفة. قد يؤدي وضع الانحناءات قريبة جدًا من بعضها البعض إلى إضعاف الجزء. كما أن التفاوتات غير المتطابقة تجعل من الصعب تجميعها. هذه الأخطاء تبطئ الإنتاج وترفع التكاليف.

وضع التكلفة والكفاءة في الاعتبار

التصميمات البسيطة تكلفتها أقل. عدد أقل من الانحناءات والثقوب والقطع يعني إنتاجاً أسرع. تجنب الميزات التي تحتاج إلى أدوات مخصصة. تقلل المواد والسماكات القياسية من المهل الزمنية. تصميم الأجزاء المسطحة التي تتداخل بشكل جيد على لوح يوفر المواد. فكر في التجميع أيضًا. الأجزاء سهلة المحاذاة توفر العمالة.

معلمات تصميم الصفائح المعدنية

إن التعرف على معلمات الصفائح المعدنية الأساسية يجعل تصميمك عمليًا وفعالًا من حيث التكلفة. تتحكم هذه المعلمات في كيفية تصرف المعدن أثناء الانحناءمما يضمن خروج الجزء الخاص بك بدقة وبدون عيوب.

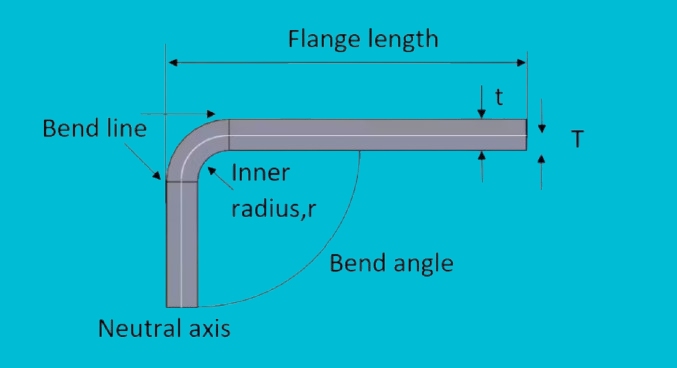

شعاع الانحناء

نصف قطر الانحناء هو المنحنى الذي يتكون عند ثني الصفيحة المعدنية. ويتم قياسه من داخل الانحناء. إن اختيار نصف قطر الانحناء الصحيح مهم لأن نصف القطر الصغير جداً يضغط على المعدن. وقد يتسبب ذلك في حدوث تشققات أو تمزقات.

القاعدة الآمنة هي استخدام نصف قطر ثني يساوي سُمك المعدن. على سبيل المثال، إذا كان سمك المعدن 2 مم، فيجب أن يكون نصف قطر الانحناء 2 مم على الأقل.

إن نصف القطر الأكبر قليلاً يجعل ثني المعدن أسهل في الثني ويساعد على منع العيوب. كما أن أنصاف الأقطار الأكبر تضع ضغطًا أقل على المعدن، مما يزيد من قوته ومتانته بعد التشكيل.

عامل K وعامل Y

عندما تنحني الصفائح المعدنية، فإنها تتمدد من الخارج وتنضغط من الداخل. إن عامل K- عامل K يساعدك على التنبؤ بهذا السلوك. فهو يوضح المكان الذي لا يتغير فيه طول المعدن داخل السمك، ويسمى المحور المحايد.

تتراوح عوامل K الشائعة بين 0.3 و0.5. يعني عامل K الذي يساوي 0.5 أن المحور المحايد يقع في منتصف سمك المعدن. تعني عوامل K الأقل أن المحور المحايد أقرب إلى داخل الانحناء.

عامل Y مشابه، ولكنه أقل شيوعاً. فهو يساعد في حساب بدل الانحناء مباشرة. يضمن كلا العاملين ثني القواطع المعدنية المسطحة بدقة في أشكالها النهائية.

بدل الانحناء وخصم الانحناءات

بدل الانحناء يخبرك مقدار الطول الإضافي الذي يجب أن تضيفه إلى الصفيحة المسطحة لعمل الانحناء بدقة. عندما ينحني المعدن، فإنه لا ينحني فقط - بل يتمدد قليلاً. بدون حساب بدل الانحناء، ستكون الأجزاء النهائية قصيرة للغاية.

من ناحية أخرى، الاستدلال الاستنتاجي هو المفهوم المعاكس. إنه مقدار الطول الذي تطرحه من الطول الكلي المسطح بسبب الانحناء.

يضمن استخدام هذه الأرقام بشكل صحيح أن يكون الجزء النهائي مطابقًا تمامًا لتصميمك بعد الثني. فهو يمنع الأخطاء وإهدار المعدن وإعادة العمل غير الضروري.

مسافات الفتحات والفتحات

يمكن أن يؤدي وضع ثقوب أو فتحات قريبة جدًا من الانحناءات إلى تشويه أو إضعاف الجزء الخاص بك. يتمدد المعدن حول الانحناء وينضغط. ويؤثر هذا الضغط على الثقوب القريبة، مما يتسبب في اعوجاجها أو تحولها إلى شكل بيضاوي.

من القواعد الجيدة وضع ثقوب أو فتحات على الأقل ضعفين إلى ثلاثة أضعاف سُمك المعدن على الأقل بعيدًا عن خط الانحناء. على سبيل المثال، إذا كان سمك الصفيحة المعدنية 1 مم، فضع الثقوب على بعد 2-3 مم على الأقل من أي انحناء.

اتباع هذا المبدأ التوجيهي يمنع التشويه ويضمن محاذاة الأجزاء بشكل صحيح أثناء التجميع.

الحد الأدنى لطول الشفة

أ شفة هي حافة مثنية لتقوية الأجزاء أو توفير نقاط ربط. إذا كانت الحافة قصيرة للغاية، فستواجه صعوبة في ثنيها بدقة. بل يمكن أن تضعف الجزء أو تسبب عدم دقة أثناء التصنيع.

يبلغ الحد الأدنى الآمن لطول الحافة بشكل عام أربعة أضعاف سُمك المعدن ونصف قطر الانحناء. على سبيل المثال، إذا كان سُمك المعدن 1 مم ونصف قطر الانحناء 2 مم، يجب أن يكون طول الحافة 6 مم على الأقل (4 × 1 مم سُمك + 2 مم نصف قطر).

الشفاه الأطول تجعل الثني أسهل وتحسن من قوة القطعة. يساعد اتباع هذه الأطوال الدنيا على تجنب المشاكل أثناء الإنتاج.

اعتبارات الانحناء

تساعد معرفة كيفية تأثير الثني على الصفائح المعدنية في منع مشاكل التصنيع الشائعة. فهي تضمن ملاءمة الأجزاء الخاصة بك وأدائها بشكل صحيح في العالم الحقيقي.

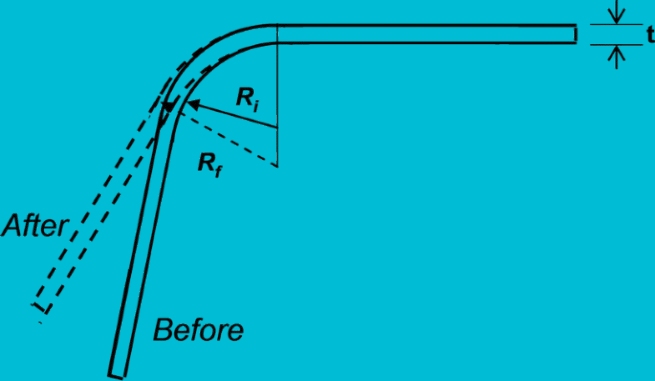

سبرينجباك وكيفية التعويض

الربيع العودة عندما يحاول المعدن العودة إلى شكله الأصلي بعد ثنيه. وهو أمر شائع في جميع المعادن تقريبًا. بعد ثني الصفيحة، لا تبقى في الزاوية التي حددتها بالضبط - بل تعود إلى الخلف قليلاً.

يجب عليك "الإفراط في ثني" المعدن قليلاً عن الزاوية المستهدفة للتعويض. على سبيل المثال، إذا كنت ترغب في ثني المعدن بزاوية 90 درجة، فيمكنك في البداية أن تثنيه إلى 92 أو 93 درجة. عندما تحرر الضغط، يعود المعدن إلى الزاوية التي تريدها بزاوية 90 درجة.

يختلف مقدار الارتداد حسب نوع المعدن والسُمك ونصف قطر الانحناء. تميل المعادن الأكثر سمكًا وأنصاف الأقطار الأكبر إلى أن يكون لها ارتدادات ارتدادية أكثر وضوحًا. قم دائمًا باختبار الانحناءات أو استشر مخطط الانحناءات للعثور على قيم دقيقة للانحناءات المرتدة للمادة التي تستخدمها.

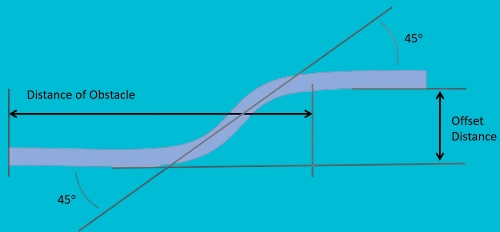

التنحنح والركض والانحناءات الإزاحة

تُعد الحياكة والركض والانحناءات الإزاحة تقنيات خاصة تضيف قوة أو سلامة أو أشكالًا محددة إلى أجزاء الصفائح المعدنية.

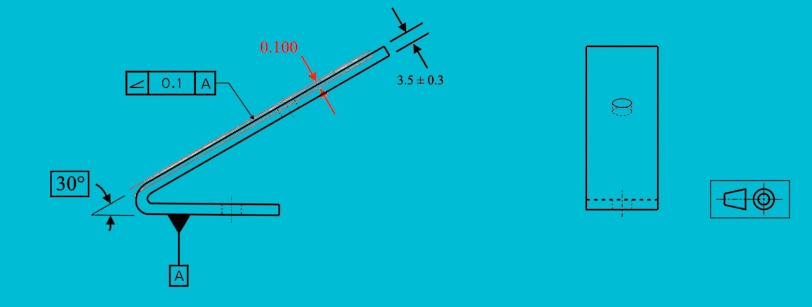

حاشية هو طي الحافة المعدنية على نفسها. يعمل ذلك على تقوية الحواف ويجعلها أكثر أماناً في التعامل معها وإزالة الحواف الحادة. تنطوي الحاشية النموذجية على مرحلتين: الثني بزاوية 30-45 درجة ثم طي المعدن بشكل مسطح بالكامل على نفسه.

يخلق الهرولة انحناءين متقابلين قريبين من بعضهما البعض، مما يشكل "خطوة". ويساعد ذلك على ربط قسمين من الصفيحة المعدنية معًا دون تداخل. تتطلب الانحناءات الهرولة مسافات كافية بين الانحناءات لتجنب التشوه. حافظ على تباعد لا يقل عن ضعف سُمك المعدن.

تعمل الانحناءات الإزاحة على تحريك جزء من اللوح المعدني جانبًا، مما يشكل أسطحًا متوازية ولكن متغيرة. تساعد هذه الانحناءات الأجزاء على التوافق معًا بدقة، كما هو الحال في الأقواس أو ألواح التثبيت. اترك مسافة كافية بين الانحناءات - على الأقل سمك المعدن - لمنع التشويه.

ميزات القطع والتثقيب

التقطيع السليم و اللكم ميزات تضمن دقة الأجزاء وسهولة التصنيع وتحسين الأداء. تخطيط هذه التفاصيل بعناية يمنع حدوث مشاكل مكلفة في الإنتاج والتجميع.

حجم الفتحة وموضعها

يضمن اختيار أحجام الثقوب ومواضعها بعناية جودة القطعة وسهولة التجميع. عند ثقب الثقوب، تجنب جعلها أصغر من سُمك المعدن. تتطلب الثقوب الصغيرة أدوات خاصة، كما أنها تبلى بسرعة.

التباعد بين الثقوب مهم أيضاً. اجعل المسافة بين الثقوب ضعف سمك المعدن على الأقل. يمكن أن تتشوه الثقوب الموضوعة بالقرب من بعضها البعض أو تتمدد أثناء القطع أو الثني.

كما يجب إبعاد الثقوب عن الحواف والانحناءات. عادة ما تكون المسافة الآمنة ضعف سمك المعدن بالإضافة إلى نصف قطر أي انحناء قريب. التباعد المناسب يمنع التشققات والتشويه والضعف.

أنصاف أقطار الزوايا والقواطع الداخلية

تسبب الزوايا الداخلية الحادة إجهادًا وتضعف الأجزاء المعدنية. وغالباً ما تؤدي إلى تشققات أو تمزقات، خاصة أثناء الثني. قم دائماً بتضمين نصف قطر صغير على الزوايا الداخلية.

نصف قطر الزاوية الموصى به هو نصف سمك المعدن على الأقل. يعمل نصف القطر الأكبر على توزيع الضغط بالتساوي، مما يزيد من المتانة ويمنع التشقق.

بالنسبة للفتحات الداخلية، تجنب الفتحات الضيقة أو الأشكال المعقدة. فهي تبطئ الإنتاج وغالبًا ما تسبب تشويهًا. تساعد القواطع البسيطة والكبيرة ذات الزوايا المستديرة في الحفاظ على قوة الجزء ودقته.

الوصول إلى الأدوات والتخفيفات

الوصول إلى الأدوات والقطع النافر يجعل التصنيع أسهل. يزيل قطع الإغاثة الأجزاء المعدنية الصغيرة بالقرب من الانحناءات، مما يتيح للأدوات مساحة للعمل. كما أنها تقلل من الضغط، مما يساعد على ثني المعدن بسهولة دون تشويه.

ضع القطع البارزة بعناية. ضعها في الزوايا أو الانحناءات الضيقة حيث يمكن أن يتمدد المعدن أو يتجمع. وعادةً ما تكون القطع النافرة عبارة عن فتحات أو ثقوب صغيرة عند التقاطعات بين الانحناءات.

تحمي قطع التخفيف الأجزاء الخاصة بك من الالتواء أو التشقق. كما أنها تجعل الثني أسرع وأكثر سلاسة ودقة. خطط دائمًا للخلوص المناسب للأدوات، خاصة عند تصميم الأشكال المعقدة.

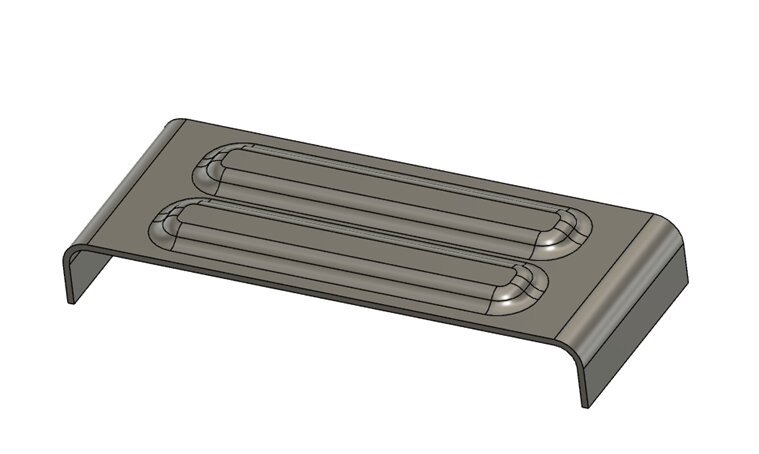

ميزات التشكيل

تشكيل يضيف قوة، أو وظائف، أو تحسينات في المظهر إلى أجزاء الصفائح المعدنية الخاصة بك. يعمل التصميم الجيد لهذه الميزات على تبسيط التصنيع وتعزيز أداء القِطع.

أحواض الغاطس والثقوب المضادة

العدادات عبارة عن تجاويف بزاوية حول ثقب. تسمح للبراغي ذات الرؤوس المسطحة بالجلوس بشكل مسطح مع السطح. تعمل الثقوب المضادة على إنشاء تجويف مسطح القاع للبراغي أو المسامير اللولبية مما يسمح لرؤوسها بأن تكون غائرة بالكامل.

البالوعات العكسية سريعة ومباشرة الصنع، وهي مثالية للصفائح الرقيقة. تتطلب الثقوب العكسية مواد أكثر سمكاً وتشغيل آلي أكثر دقة.

عند التخطيط للبراغي الغاطسة، حافظ على الزاوية في حدود 82 أو 90 درجة، وهي الزاوية الشائعة في البراغي القياسية. تجنب الغاطسات الضحلة أو العميقة للغاية التي تجعل البراغي غير ملائمة بشكل جيد.

بالنسبة للثقوب المعاكسة، تأكد من أن السطح السفلي مسطح، وأن الثقب عميق بما يكفي لرأس البرغي. تجنب المواد الرقيقة التي لا يمكنها تحمل العمق اللازم للثقوب العكسية.

الرماح وميزات الجسر

الرماح عبارة عن قطع تقوم بفصل الألسنة المعدنية جزئياً، مما يؤدي إلى إنشاء مقاطع صغيرة مرتفعة أو بزاوية. تقوم بتأمين الأسلاك أو تعمل كمحطات أو موجهات في التجميعات.

تتشابه ميزات الجسور ولكن يتم إنشاء مقاطع مرتفعة ذات قطعين متوازيين. وغالباً ما تستخدم هذه الجسور كنقاط دعم أو لتوجيه الكابلات.

عند تصميم الرماح، اترك ما يكفي من المعدن حول القطع. يجب أن تكون اللسان عريضة بما يكفي لمقاومة الانحناء أو الكسر أثناء الاستخدام. تجنب أيضاً وضع الرماح قريبة جداً من الحواف أو الانحناءات لتقليل مخاطر التشويه.

بالنسبة لميزات الجسر، تأكد من أن القطع متوازية وذات حواف مستديرة. تجنب الزوايا الحادة التي تخلق نقاط إجهاد وتمزق محتمل. توفير مساحة كافية أسفل الجسر لإدخال الأسلاك أو المثبتات بسهولة.

التفاوتات والملاءمة

تضمن التفاوتات المسموح بها المناسبة ملاءمة القِطع لديك بشكل جيد وأداءها بشكل موثوق. تساعد التفاوتات الواضحة والواقعية على تجنب التعديلات المكلفة والتأخيرات في التجميع ومشاكل الجودة لاحقًا.

التفاوتات في الأبعاد للقطع بالليزر

القطع بالليزر دقيقة، ولكن هناك حدود. تتراوح التفاوتات النموذجية لأجزاء الصفائح المعدنية المقطوعة بالليزر من ± 0.005 بوصة (0.13 مم) إلى ± 0.010 بوصة (0.25 مم). ويعتمد هذا التفاوت على سُمك المعدن وسرعة القطع.

يسمح المعدن الأقل سمكًا بتفاوتات أكثر دقة، في حين أن المواد الأكثر سمكًا قد يكون لها تباين أكبر. تنتج سرعات القطع السريعة حوافًا أكثر خشونة ودقة أقل، بينما تعمل سرعات القطع الأبطأ على تحسين الدقة ولكنها تزيد من التكلفة.

عند تصميم الأجزاء، اترك مساحة إضافية حول المناطق الحرجة. يجب أن تتضمن الثقوب والفتحات خلوصًا للتغيرات الطفيفة في الحجم. والقاعدة الجيدة هي جعل الثقوب أكبر بحوالي 0.01 بوصة (0.25 مم) من حجم البرغي أو المسمار.

تفاوتات الانحناء

يؤدي ثني المعدن إلى مزيد من التباين. تفاوتات زاوية الانحناء النموذجية هي ± 1 إلى ± 2 درجة. قد يؤدي ثني معدن أكثر سمكاً أو استخدام معدات ثني أكبر إلى زيادة التفاوت المسموح به قليلاً.

لإدارة هذه التفاوتات المسموح بها، تجنب التصميمات التي تحتاج إلى انحناءات دقيقة - خطط لإجراء تعديلات طفيفة. قم بتضمين فتحات أو ثقوب ممدودة للمساعدة في محاذاة الأجزاء أثناء التجميع.

قم أيضًا بالحد من عدد الانحناءات عندما يكون ذلك ممكنًا. فكل انحناء إضافي يضيف عدم اليقين، مما يزيد من مخاطر الأخطاء التراكمية.

التسطيح والزاوية

يقيس التسطيح مدى انحراف سطح المعدن عن كونه مسطحًا تمامًا. وعادةً ما يكون للصفائح المعدنية المقطوعة بالليزر تفاوتات تسطيح تبلغ حوالي 0.01 بوصة لكل قدم (0.25 مم لكل 300 مم). تتشوه الصفائح الرقيقة بسهولة أكبر أثناء القطع، مما يزيد من مشاكل التسطيح.

تصف الزاوية مدى دقة التقاء الحواف بزوايا صحيحة. عادةً ما يكون تفاوت تفاوت الزوايا القياسي ± 1 درجة. تحتاج تفاوتات الزوايا الأكثر دقة إلى إعداد دقيق وماكينات دقيقة وسرعات إنتاج أبطأ.

استراتيجيات تصميم فعالة من حيث التكلفة

يساعد التصميم الفعال على توفير المال وتحسين التصنيع. إن إبقاء التصميم بسيطًا وعمليًا وسهل الإنتاج يقلل من التكاليف بشكل كبير.

تقليل عدد الأجزاء المخفضة

يعد وجود عدد أقل من الأجزاء في تصميمك أحد أفضل الطرق لخفض التكاليف. يحتاج كل جزء إضافي إلى مزيد من القطع والثني والتجميع والفحص. تعمل الأجزاء الأقل على تبسيط عملية الإنتاج بأكملها.

اجمع عدة أجزاء بسيطة في قطعة واحدة أكثر تعقيدًا لتقليل عدد الأجزاء. على سبيل المثال، صممها كقطعة واحدة مثنية بدلاً من لحام قوسين معاً.

كما أن تقليل الأجزاء يجعل المخزون أكثر بساطة. يعني تقليل الأجزاء تقليل الأعمال الورقية، وتقليل تكاليف التخزين، وأوقات تجميع أسرع. ابحث دائمًا عن فرص دمج الأجزاء أو التخلص من المكونات غير الضرورية.

تصميم مكونات متعددة الاستخدامات

المكونات متعددة الاستخدامات هي أجزاء مصممة لخدمة أكثر من غرض واحد. الجزء الواحد الذي يؤدي وظائف متعددة يبسط التصنيع ويقلل التكلفة الإجمالية.

على سبيل المثال دعامة صفائح معدنية قد تشتمل على فتحات أو ميزات منقوشة تحاذي المكونات الأخرى أثناء التجميع. وهذا يزيل أجزاء المحاذاة أو الأجهزة الإضافية.

فكّر بطريقة إبداعية في كيفية قيام قِطَعك بأكثر من وظيفة واحدة. تتيح لك الانحناءات أو الفتحات أو الميزات الموضوعة بعناية الجمع بين المهام، مما يجعل قطعك أكثر تنوعًا.

تقليل نفايات المواد إلى الحد الأدنى

يقلل تقليل نفايات المواد بشكل مباشر من تكاليف الإنتاج. تصميمات فعالة تتداخل بشكل جيد على مخزون الصفائح المعدنية، باستخدام أقل كمية ممكنة من المواد.

تصميم الأجزاء التي تتلاءم بدقة مع بعضها البعض عند قطعها من الصفيحة لتقليل النفايات. تتداخل الأشكال المربعة أو المستطيلة بإحكام، مما يؤدي إلى تقليل النفايات. أما الأشكال المعقدة أو القطع الضيقة فغالبًا ما ينتج عنها نفايات أكثر.

حافظ أيضًا على سُمك ثابت في جميع تصميماتك. يتطلب خلط السماكات إعدادات متعددة وإهدار المواد. يتيح لك توحيد سُمك المعدن استخدام الصفائح المعدنية بشكل أكثر فعالية.

خاتمة

يجمع التصميم الجيد للصفائح المعدنية بين التفكير الواضح والتخطيط المدروس ومعرفة سلوك المعدن أثناء القطع والثني والتشكيل. يساعدك استخدام أنصاف أقطار الثني المناسبة، والتفاوتات المسموح بها، وتباعد الفتحات وطرق الربط على تجنب مشاكل الإنتاج والحفاظ على التكاليف تحت السيطرة.

هل تبحث عن مورد يفهم قواعد التصميم هذه ويقدم قطع الصفائح المعدنية عالية الجودة في الوقت المحدد؟ اتصل بنا اليوم للحصول على دعم الخبراء في مشروعك القادم. دعنا نجعل تصميمك ينبض بالحياة - بسرعة ودقة وفعالية من حيث التكلفة.

مهلا، أنا كيفن لي

على مدى السنوات العشر الماضية، كنت منغمسًا في أشكال مختلفة من تصنيع الصفائح المعدنية، وشاركت رؤى رائعة هنا من تجاربي عبر ورش العمل المتنوعة.

ابقى على تواصل

كيفن لي

لدي أكثر من عشر سنوات من الخبرة المهنية في تصنيع الصفائح المعدنية، وتخصصت في القطع بالليزر، والثني، واللحام، وتقنيات معالجة الأسطح. كمدير فني في شنغن، أنا ملتزم بحل تحديات التصنيع المعقدة ودفع الابتكار والجودة في كل مشروع.