يواجه العديد من المصنعين خيارًا صعبًا. هل يجب عليهم اختيار الصب أو التصنيع الآلي للجزء التالي؟ كل طريقة لها فوائد وعيوب. يجب أن توجه أهداف المشروع والاحتياجات المادية واستخدام الجزء النهائي الاختيار. دعنا نوضح الاختلافات حتى تتمكن من اتخاذ قرارات مستنيرة والحفاظ على مشاريعك على المسار الصحيح.

يعمل الصب بشكل جيد لصنع أشكال معقدة بكميات أكبر. أما التصنيع الآلي فهو الأفضل للأجزاء الدقيقة والمخصصة ذات التفاوتات الضيقة. إذا كنت تريد تفاصيل عالية وتشطيبات ناعمة، فإن التصنيع الآلي هو الخيار الأفضل. إذا كنت ترغب في صنع العديد من القِطع في وقت واحد بأشكال معقدة، فغالبًا ما يكون الصب أفضل.

لكلتا الطريقتين نقاط قوة وحدود. دعنا نتفحص كيفية عملهما ومتى تستخدم كل واحدة منهما.

ما هو الصب؟

عملية الصب هي عملية إذابة المعدن وصبّه في قالب والسماح له بالتبريد ليصبح في شكل صلب. وبمجرد أن يبرد المعدن، تتم إزالة القالب. يمكن أن تنتج هذه العملية جزءاً واحداً في كل مرة أو عدة أجزاء في وقت واحد، اعتماداً على الطريقة.

يحدد القالب شكل الجزء النهائي. يمكن صنعه من الرمل أو المعدن أو السيراميك أو مواد أخرى. بعض القوالب قابلة لإعادة الاستخدام. والبعض الآخر يستخدم مرة واحدة.

غالبًا ما يستخدم الصب في الأجزاء الكبيرة أو الثقيلة أو ذات التفاصيل المعقدة التي يصعب تصنيعها آليًا.

طرق الصب الشائعة

تختلف طرق الصب بناءً على نوع القالب والمعدن المستخدم ومستوى التفاصيل في الجزء النهائي. فيما يلي الطرق الأكثر شيوعاً المستخدمة في التصنيع اليوم:

صب الرمل

يتم تعبئة الرمل حول نمط لتشكيل قالب. يتم إزالة النمط وصب المعدن المنصهر. هذه الطريقة فعالة من حيث التكلفة ومباشرة. وهي الأفضل للأجزاء الكبيرة والقطع ذات الحجم المنخفض. تكون صقل السطح خشنة، والدقة أقل.

يموت الصب

يتم حقن المعدن المنصهر في قالب فولاذي تحت ضغط عالٍ. هذه الطريقة سريعة وتنتج أجزاءً ذات تشطيب سطحي جيد وتفاوتات تفاوتات ضيقة. وهي الأنسب للمعادن غير الحديدية، مثل الألومنيوم والزنك والمغنيسيوم. وهي مثالية للإنتاج بكميات كبيرة.

صب الاستثمار

يتم طلاء نمط الشمع بالسيراميك لصنع قالب. وبمجرد أن يتصلب السيراميك، يتم إذابة الشمع. تتيح هذه الطريقة إنشاء أجزاء مفصلة ودقيقة للغاية. وهي تُستخدم للأجزاء الصغيرة والتصاميم المعقدة.

صب القالب الدائم

تُستخدم القوالب المعدنية القابلة لإعادة الاستخدام بدلاً من الرمل. توفر هذه القوالب تشطيبات سطحية فائقة وتفاوتات أكثر دقة مقارنةً بالصب بالرمل. تُستخدم عادةً في سبائك الألومنيوم والمغنيسيوم.

الصب بالطرد المركزي

يدور القالب أثناء صب المعدن فيه. تدفع قوة الطرد المركزي المعدن إلى جدران القالب. وهذا يخلق أجزاء كثيفة وقوية. غالباً ما تستخدم للأجزاء الأسطوانية، مثل الأنابيب والحلقات.

المميزات والعيوب

للصب العديد من الفوائد، خاصة عند صنع أجزاء معقدة أو كبيرة. ولكن لها أيضاً بعض الجوانب السلبية. إليك تفصيل بسيط:

مزايا

- يتعامل مع الأشكال المعقدة

- جيد للأجزاء الكبيرة

- مناسبة لعمليات التشغيل بكميات كبيرة

- مجموعة واسعة من المعادن المتاحة

- انخفاض نفايات المواد

سلبيات

- أقل دقة من التصنيع الآلي

- قد يحتاج تشطيب السطح إلى عمل إضافي

- قد يحدث انكماش أو عيوب

- يمكن أن يكون تصنيع الأدوات مكلفاً بالنسبة لعمليات التشغيل الصغيرة

- ليست مثالية للتفاوتات الضيقة للغاية

ما هو التصنيع الآلي؟

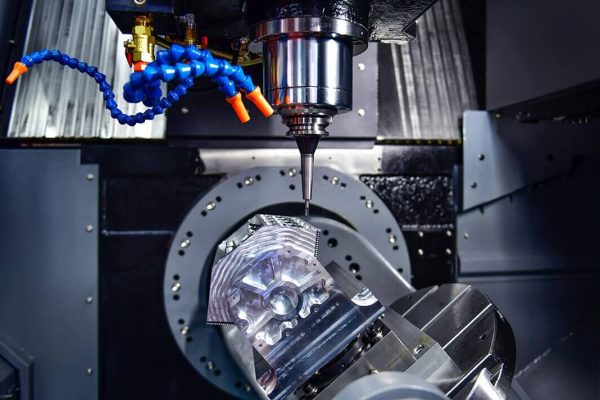

التصنيع الآلي هو عملية قطع المواد من قطعة عمل لتشكيل الشكل المطلوب. تبدأ بكتلة صلبة من المعدن أو البلاستيك. تقوم الماكينة بإزالة الطبقات باستخدام أدوات مثل المثاقب أو المطاحن أو المخارط.

الهدف من ذلك هو الحصول على تفاوتات ضيقة وحواف نظيفة وأبعاد دقيقة. يمكن أن تكون العملية يدوية أو يتم التحكم فيها باستخدام الحاسب الآلي. تتبع ماكينات التحكم الرقمي بنظام التحكم الرقمي التصميمات الرقمية لإنتاج نتائج متسقة وقابلة للتكرار.

تعمل الماكينات بشكل جيد مع العديد من المواد. وتشمل المواد الشائعة الألومنيوم والصلب والنحاس الأصفر والنحاس الأصفر والنحاس والتيتانيوم والبلاستيك. وتستخدم على نطاق واسع في صناعات الطيران والسيارات والصناعات الطبية والإلكترونية.

تقنيات التصنيع الشائعة

يشمل التصنيع الآلي عدة طرق، كل منها يخدم غرضًا مميزًا. يعتمد الاختيار على شكل الجزء والمواد واحتياجات الدقة. فيما يلي التقنيات الأكثر شيوعًا:

طحن

أداة قطع دوارة تزيل المواد من قطعة عمل ثابتة. تُستخدم لإنشاء الأسطح المسطحة والفتحات والجيوب والأشكال المعقدة.

تحول

تدور قطعة العمل بينما تقوم أداة القطع بإزالة المواد. يتم ذلك على مخرطة. وهي مثالية للأجزاء المستديرة، مثل الأعمدة والبطانات واللوالب.

حفر

تُحدث لقمة الحفر الدوارة ثقوبًا في المادة. الحفر هو أحد خطوات التصنيع الآلي الأساسية والأكثر استخدامًا.

طحن

تزيل العجلة الكاشطة كميات صغيرة من المواد. تُستخدم للتشطيب وتحقيق الأسطح الملساء للغاية أو التفاوتات الضيقة.

المميزات والعيوب

تشتهر الماكينات بالدقة والمرونة. وهي تعمل بشكل جيد مع القِطع المخصصة والتفاوتات الضيقة. ولكنها تأتي أيضًا مع مقايضات. إليك تفصيل سريع:

مزايا

- دقة ودقة عالية

- تشطيب ممتاز للسطح

- مثالية للدفعات الصغيرة

- سهولة تغيير التصميمات

- جيد للمعادن الصلبة

سلبيات

- نفايات المواد مرتفعة

- أبطأ للأحجام الكبيرة

- يمكن أن يكون مكلفاً لكل جزء

- تآكل الأدوات بمرور الوقت

- تقتصر على الأشكال الداخلية المعقدة

الاختلافات الرئيسية بين الصب والتصنيع الآلي

يتم استخدام كل من الصب والتشغيل الآلي لتشكيل الأجزاء المعدنية، ولكنهما يستخدمان طرقًا مختلفة جدًا. لكل منهما نقاط قوته، ويعتمد الخيار الأفضل على ما يحتاجه مشروعك. وفيما يلي المجالات الرئيسية التي يختلفان فيها.

الأدوات

غالباً ما يتطلب الصب قوالب مخصصة. يمكن صنع هذه القوالب من الرمل أو المعدن أو السيراميك، حسب الطريقة. تكون تكلفة الأدوات أعلى في البداية، خاصة بالنسبة لصب القوالب، ولكنها تصبح فعالة من حيث التكلفة في عمليات الإنتاج الكبيرة.

تستخدم الآلات أدوات القطع القياسية وماكينات التحكم الرقمي باستخدام الحاسوب. لا تحتاج إلى قوالب خاصة، مما يحافظ على انخفاض تكلفة الإعداد. وهذا يجعل التصنيع الآلي مناسبًا للنماذج الأولية أو الطلبات منخفضة الحجم.

الاعتبارات المادية

تعمل عملية الصب بشكل جيد مع المعادن التي تذوب وتصب بسهولة، مثل الألومنيوم والحديد والصلب والنحاس الأصفر والزنك. تحتاج بعض المواد، خاصة تلك المعرضة للتشقق عند التبريد، إلى تحكم دقيق أثناء الصب.

يمكن أن تعمل الماكينات مع مجموعة واسعة من المواد. فهي تتعامل مع مجموعة واسعة من المواد، بما في ذلك المعادن الصلبة والسبائك اللينة والبلاستيك والمواد المركبة. وهي أفضل للمواد التي لا تُسبك بشكل جيد أو التي تتمتع بقوة أو مقاومة استثنائية للحرارة.

التسامح والدقة

عادةً ما يكون للصب تفاوتات أكثر مرونة. قد يتطلب الصب بالرمل، على سبيل المثال، معالجة آلية إضافية لتلبية المواصفات الدقيقة. وحتى مع الطرق عالية الدقة مثل الصب الاستثماري، تعتبر المعالجة اللاحقة ممارسة قياسية.

توفر الماكينات دقة أعلى بكثير. يمكن لماكينات التحكم الرقمي باستخدام الحاسب الآلي الاحتفاظ بتفاوتات تفاوتات محكمة، غالبًا في حدود ± 0.001 بوصة. وهذا أمر أساسي بالنسبة للقِطع التي يجب أن تتناسب مع بعضها البعض دون ثغرات أو إجهاد.

قوة الأجزاء

يمكن أن تحتوي الأجزاء المصبوبة على عيوب داخلية، مثل المسام أو البقع الضعيفة. تؤثر معدلات التبريد وتصميم القالب على بنية الحبيبات والقوة النهائية. قد تحتاج الأجزاء إلى معالجة حرارية لتحسين خصائصها.

يتم قطع الأجزاء المشكّلة آلياً من مخزون صلب، لذا فهي تحافظ على قوة المادة الأصلية. وهي أكثر اتساقاً وكثافة. وهذا غالبًا ما يجعلها أقوى وأكثر موثوقية، خاصةً بالنسبة للمكونات الحاملة أو المكونات الحرجة للسلامة.

صقل الأسطح

يمكن أن ينتج عن الصب أسطح خشنة أو غير مستوية، خاصة مع الصب بالرمل. غالباً ما تكون خطوات التشطيب، مثل الطحن أو التلميع، ضرورية. يوفر الصب بالقالب والصب الاستثماري أسطحًا أكثر سلاسة ولكن قد لا تزال هناك حاجة إلى التنظيف.

تنتج الماكينة أسطحًا أنظف وأكثر سلاسة من الماكينة مباشرةً. بالنسبة للقِطع التي تحتاج إلى سطح مصقول أو محكم التثبيت، غالبًا ما تتخطى الماكينات خطوات التشطيب الإضافية.

مرونة التصميم

يسمح الصب بإنشاء أشكال معقدة وميزات داخلية يصعب تصنيعها آليًا. يمكنك إنشاء مناطق مجوفة وجدران رقيقة وأسطح منحنية في خطوة واحدة. وهذا يجعل الصب خياراً جيداً للتصميمات المعقدة.

التصنيع محدود بقدرة الأداة على الوصول والتحرك. قد يكون صنع الزوايا الداخلية الحادة أو التجاويف العميقة أو المنحنيات المعقدة أكثر تعقيدًا أو أكثر تكلفة. ومع ذلك، فإنه يسمح بتغييرات أسهل في التصميم دون إعادة التجهيز.

سرعة الإنتاج وكفاءته

الصب أسرع للدفعات الكبيرة. بمجرد صنع القالب، يمكن أن ينتج العديد من الأجزاء بسرعة. وهذا مثالي للإنتاج بكميات كبيرة حيث يؤتي وقت الإعداد ثماره على الكميات الكبيرة.

يستغرق التصنيع الآلي وقتًا أطول لكل قطعة. حتى مع الأتمتة باستخدام الحاسب الآلي، يتم قطع كل قطعة على حدة. وهي مناسبة بشكل أفضل للدفعات الصغيرة أو القطع التي تحتاج إلى تغييرات متكررة.

الآثار المترتبة على التكلفة

الصب له تكاليف أولية أعلى بسبب إنشاء القوالب. لكن تكلفة الجزء الواحد تنخفض مع ارتفاع الأحجام. وتصبح أكثر فعالية من حيث التكلفة بمرور الوقت عند إنتاج العديد من الأجزاء.

تتميز الماكينات بانخفاض تكاليف بدء التشغيل ولكن تكاليف الوحدة أعلى. فهي تستخدم مواد أكثر وتستغرق وقتًا أطول وتتطلب مشغلين مهرة أو برمجة بنظام التحكم الرقمي باستخدام الحاسوب. بالنسبة لعمليات التشغيل الصغيرة أو القِطع المخصصة، يمكن أن يكون التصنيع الآلي خيارًا أقل تكلفة.

الصب مقابل التصنيع الآلي: التطبيقات في الصناعة

يُستخدم كل من الصب والتشغيل الآلي في العديد من الصناعات. يعتمد الاختيار على وظيفة الجزء والحجم والدقة المطلوبة. فيما يلي حالات الاستخدام الشائعة حيث تكون كل طريقة هي الأنسب.

السيارات

يُستخدم الصب على نطاق واسع في صناعة السيارات. فغالبًا ما يتم صب كتل المحركات، وأغطية ناقل الحركة، وملاقط الفرامل في المعدن. تتطلب هذه الأجزاء أشكالاً معقدة ويمكن تصنيعها بكميات كبيرة.

يستخدم التصنيع الآلي لمكونات المحرك، مثل المكابس وأعمدة الكرنك ورؤوس الأسطوانات. وتحتاج هذه الأجزاء إلى تفاوتات ضيقة وتشطيبات ناعمة لتعمل بشكل موثوق تحت الضغط.

الآلات الصناعية

وغالبًا ما يتم صب إطارات الماكينات الكبيرة والمبيتات وأجسام المضخات من المعدن. يعالج الصب الحجم والتعقيد بتكلفة أقل.

تُستخدم الماكينات في الأعمدة والتروس والحوامل الدقيقة وثقوب التثبيت. هذه تحتاج إلى دقة عالية وملاءمة نظيفة. في كثير من الأحيان، يتم تشكيل الأجزاء المصبوبة آليًا في وقت لاحق للحصول على تفاصيل وملاءمة أفضل.

جهاز طبي

التصنيع الآلي هو الطريقة المفضلة لمعظم الأجزاء الطبية. فهي تتيح الدقة والأسطح النظيفة والتحكم الصارم في التفاوتات المسموح بها. وعادةً ما يتم تصنيع الأدوات الجراحية وأجزاء الزرع والتجهيزات المخصصة من الفولاذ المقاوم للصدأ أو التيتانيوم.

يقل استخدام الصب في هذا المجال، ولكن يمكن تطبيقه على العلب أو الأجزاء التي لا تلامس الجسم مباشرة. يوفر الصب الاستثماري تفاصيل دقيقة عند الحاجة.

الفضاء الجوي

تُستخدم عملية الصب لإنتاج أجزاء معقدة وخفيفة الوزن، مثل علب التوربينات والأقواس الهيكلية. وغالباً ما تخضع هذه الأجزاء للمعالجة الحرارية لتعزيز قوتها.

يتم استخدام التصنيع الآلي للأجزاء التي تتطلب جودة لا تشوبها شائبة، مثل معدات الهبوط، ومكونات المحرك، وتجهيزات هيكل الطائرة. يضمن التصنيع الآلي باستخدام الحاسب الآلي إمكانية التكرار والدقة والأداء في المناطق الحرجة.

الصب مقابل التصنيع الآلي: اختيار العملية الصحيحة

يعتمد الاختيار بين الصب والتصنيع الآلي على احتياجات مشروعك. من الأفضل صب بعض الأجزاء. والبعض الآخر أفضل في التصنيع الآلي. دعنا نفحص العوامل الرئيسية للمساعدة في توجيه قرارك.

حجم الإنتاج

الصب أكثر منطقية للإنتاج بكميات كبيرة. بمجرد أن يصبح القالب جاهزًا، يصبح كل جزء أقل تكلفة في التصنيع. وهذا يقلل من التكلفة لكل وحدة بمرور الوقت.

التصنيع الآلي أفضل لعمليات التشغيل منخفضة الحجم، أو القطع لمرة واحدة، أو النماذج الأولية. لا توجد تكاليف قوالب، ويمكن إجراء التغييرات بسرعة.

تعقيد الجزء

يمكن للصب إنشاء أشكال معقدة في خطوة واحدة. الأجزاء المجوفة، والأسطح المنحنية، والسمات الداخلية أسهل في الصب من الماكينة.

تعمل الماكينات بشكل أفضل مع الأشكال الهندسية الأبسط. لا يزال بإمكانها إنتاج أجزاء معقدة، ولكن بتكلفة أعلى ومهل زمنية أطول. قد تتطلب بعض الأشكال أدوات مخصصة أو إعدادات متعددة لإنتاجها.

الدقة المطلوبة

إذا كان الجزء الخاص بك يتطلب تفاوتات ضيقة أو تشطيبات ناعمة أو تفاصيل معقدة، فإن التصنيع الآلي هو الخيار الأفضل. فهي توفر تحكماً أكبر في الحجم والشكل.

الصب له حدود على مدى دقة الجزء. قد تحتاج إلى تشغيل بعض الأسطح آليًا بعد الصب لتلبية المواصفات الضيقة.

القيود المفروضة على الميزانية

الصب له تكاليف أولية أعلى بسبب إنشاء القوالب. ولكن عندما تنتج بكميات كبيرة، تنخفض تكلفة كل جزء. إنها أكثر ملاءمة للميزانية للإنتاج بكميات كبيرة.

تتميز الماكينات بانخفاض تكاليف بدء التشغيل. ليست هناك حاجة إلى قالب. ومع ذلك، تظل التكلفة لكل جزء أعلى، خاصةً عندما يتطلب الأمر وقتاً طويلاً للماكينة أو أدوات متخصصة.

سرعة الإنتاج

يكون الصب أسرع بمجرد صنع القالب. يمكنك إنتاج العديد من الأجزاء بسرعة، خاصة مع طرق مثل الصب بالقالب.

التصنيع الآلي أبطأ. يتم تصنيع كل جزء في كل مرة. ويزداد وقت الإعداد وتغييرات الأدوات ووقت القطع. من الأفضل للدفعات الأصغر أو عندما تكون المواعيد النهائية مرنة.

نوع المادة

يعمل الصب بشكل جيد مع المعادن التي تذوب بسهولة، مثل الألومنيوم والبرونز والحديد والزنك. وهي محدودة بمدى جودة تدفق المعدن وتبريده.

تعمل الماكينات مع مجموعة واسعة من المواد. فهي تتعامل مع المعادن الصلبة، مثل التيتانيوم والفولاذ المقاوم للصدأ. كما أنها تعمل مع البلاستيك والسبائك المتخصصة التي يصعب صبها.

خاتمة

الصب أفضل للأعمال ذات الحجم الكبير والأشكال المعقدة والتكاليف المنخفضة لكل جزء. أما التصنيع الآلي فهو الأفضل للأجزاء التي تحتاج إلى دقة عالية، وتشطيبات ناعمة، وتفاوتات ضيقة. يعتمد الاختيار الصحيح على التصميم والمواد وأهداف الإنتاج. إذا كنت بحاجة إلى الموازنة بين التكلفة والسرعة والجودة، فضع في اعتبارك كل هذه العوامل قبل اتخاذ القرار.

هل أنت غير متأكد من العملية الأنسب لدورك؟ يمكن لفريقنا الهندسي المساعدة في مراجعة تصميمك والتوصية بالخيار الأفضل. اتصل بنا الآن للحصول على مشورة الخبراء وعرض أسعار سريع.

مهلا، أنا كيفن لي

على مدى السنوات العشر الماضية، كنت منغمسًا في أشكال مختلفة من تصنيع الصفائح المعدنية، وشاركت رؤى رائعة هنا من تجاربي عبر ورش العمل المتنوعة.

ابقى على تواصل

كيفن لي

لدي أكثر من عشر سنوات من الخبرة المهنية في تصنيع الصفائح المعدنية، وتخصصت في القطع بالليزر، والثني، واللحام، وتقنيات معالجة الأسطح. كمدير فني في شنغن، أنا ملتزم بحل تحديات التصنيع المعقدة ودفع الابتكار والجودة في كل مشروع.