يكلف التآكل الصناعات مليارات الدولارات سنويًا. تستخدم العديد من الشركات اختبار رذاذ الملح للتحقق من مدى قدرة الأجزاء المعدنية على مقاومة التآكل قبل الشحن أو الموافقة النهائية. إذا كنت تعمل مع الصفائح المعدنية أو الطلاءات أو الأجهزة المخصصة، فربما تكون قد سمعت بهذه الطريقة. ولكن كيف تعمل - وما مدى موثوقيتها؟

يبدو اختبار رذاذ الملح بسيطاً. لكن طريقة عمله، وما يمكنه (وما لا يمكنه) القيام به، وكيفية قراءة النتائج - غالباً ما يساء فهمها. هل تريد أن تعرف كيف يعمل ولماذا هو مهم؟ دعنا نحلل الأمر.

ما هو اختبار رذاذ الملح?

اختبار رش الملح، المعروف أيضاً باسم اختبار ضباب الملح، هو طريقة تستخدم لاختبار التآكل. وهو يعرّض الأجزاء المعدنية إلى رذاذ رقيق من محلول الماء المالح داخل حجرة محكومة. والهدف من ذلك هو خلق بيئة تآكل متسارعة. يساعد هذا الاختبار على تقييم مدى تحمل الطلاءات والصفائح والمعالجات السطحية للظروف القاسية.

يُستخدم لمحاكاة ما قد يحدث للأجزاء المعدنية عند وضعها في بيئات ساحلية أو رطبة أو مالحة. تساعد النتائج في تحديد ما إذا كان الطلاء مناسبًا للاستخدام في العالم الحقيقي.

يؤدي التآكل إلى إضعاف الأجزاء المعدنية. ويؤدي ذلك إلى انخفاض الأداء وقصر عمر المنتج وزيادة مخاطر السلامة. يوفر اختبار رذاذ الملح طريقة سريعة لتقييم مقاومة التآكل دون الحاجة إلى سنوات من التعرض في العالم الحقيقي.

يستخدم المصنعون هذا الاختبار للتحقق مما إذا كان الجزء يفي بمعايير المتانة المطلوبة. وهو مفيد في العديد من التطبيقات، بما في ذلك السيارات والفضاء والبناء والبحرية. يساعد اختبار رش الملح أيضاً في مقارنة الطلاءات وتحديد مشاكل الجودة وتحسين تصميم المنتج.

كيف يعمل اختبار رذاذ الملح؟

يستخدم اختبار رذاذ الملح إعدادًا مباشرًا، ولكنه يلتزم بإرشادات صارمة لضمان الحصول على نتائج موثوقة. تحاكي العملية التعرض الطويل الأمد للملح في فترة زمنية قصيرة.

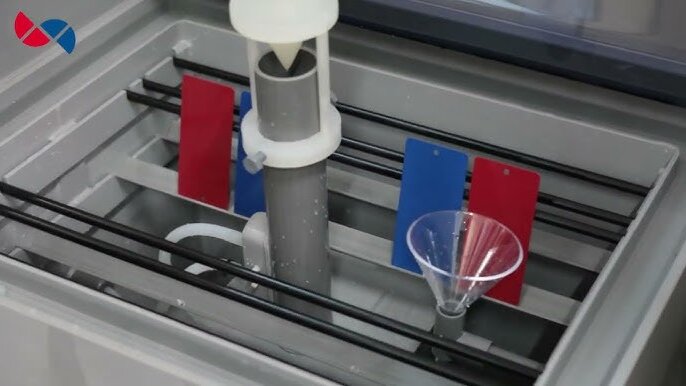

نظرة عامة على غرفة الاختبار

جوهر هذا الاختبار هو غرفة رش الملح. وهي عبارة عن صندوق محكم الغلق مصنوع من مادة مقاومة للتآكل. في الداخل، توضع العينات المعدنية بزاوية ثابتة. تقوم فوهة برش رذاذ رقيق من محلول الملح فوقها. تعمل الحجرة دون توقف لساعات أو أيام.

يجب أن يفي كل جزء من الحجرة - فوهات الرش، والرفوف، والصرف - بمعايير الصناعة مثل ASTM B117. وتساعد هذه المعايير على ضمان دقة النتائج وقابليتها للتكرار في مختلف المختبرات.

دور محلول الملح

يستخدم الاختبار محلول ملح مصنوع عن طريق خلط 5% كلوريد الصوديوم (NaCl) مع الماء النقي. يحاكي هذا المزيج مستوى الملح الموجود في مياه المحيط. يتم تفتيت المحلول إلى ضباب يغطي جميع الأسطح بالتساوي.

الملح عدواني. عندما يهبط على سطح المعدن، يبدأ في تكسير الطلاءات وكشف العيوب. يتم قياس الوقت الذي يستغرقه ظهور الصدأ أو التآكل وتسجيله.

التحكم في درجة الحرارة والرطوبة

تعمل غرفة الاختبار في درجة حرارة ثابتة - عادةً حوالي 95 درجة فهرنهايت (35 درجة مئوية). وهذا يخلق بيئة دافئة ورطبة تسرّع التآكل.

تلعب الرطوبة دورًا مهمًا. داخل الغرفة، يظل مستوى الرطوبة داخل الغرفة قريبًا من 100%. يخلق مزيج الرذاذ الملحي والرطوبة العالية بيئة قاسية للغاية. يساعد هذا الإعداد في الكشف عن نقاط الضعف في الطلاءات بشكل أسرع من التعرض الخارجي في العالم الحقيقي.

أنواع اختبارات رش الملح

هناك عدة أنواع من اختبارات رش الملح. تم تصميم كل نوع ليناسب مختلف المواد والطلاءات واحتياجات الصناعة. يعتمد الاختيار على مدى قوة الاختبار المطلوب إجراؤه.

رذاذ الملح المحايد (NSS)

NSS هو النوع الأكثر شيوعًا. ويستخدم محلول ملح متعادلة الأس الهيدروجيني مصنوع من كلوريد الصوديوم 5% والماء منزوع الأيونات. يبقى الأس الهيدروجيني بين 6.5 و7.2. ويُستخدم بشكل أساسي لاختبار الطلاءات المعدنية، مثل طلاء الزنك أو الطلاء الكهربائي.

تعتبر NSS بسيطة ومتسقة ومقبولة على نطاق واسع في العديد من المعايير، بما في ذلك ASTM B117 وISO 9227. وهو يوفر خط أساس جيد لمقارنة أداء الطلاء.

رذاذ ملح حمض الخليك الملحي (AASS)

يُعد AASS أكثر عدوانية من NSS. فهو يضيف حمض الخليك إلى محلول الملح، مما يخفض الأس الهيدروجيني إلى حوالي 3.1-3.3. وهذا يخلق بيئة أكثر حمضية.

يستخدم هذا الاختبار في المقام الأول للطلاءات العضوية على الألومنيوم والتشطيبات الزخرفية، مثل النيكل والكروم. يساعد في تقييم سلوك التآكل في الأجواء الحمضية أو الصناعية.

رذاذ ملح حمض الخليك النحاسي المعجل بالنحاس (CASS)

يُعد CASS أقسى من AASS. فهو يتضمن كلاً من حمض الأسيتيك وكلوريد النحاس. يعمل النحاس على تسريع عملية التآكل. يبقى الأس الهيدروجيني في نفس النطاق الحمضي.

يُستخدم CASS في الطلاءات الزخرفية الراقية وبعض قطع غيار السيارات. يكشف عيوب الطلاء في وقت قصير. وغالبًا ما يتم تحديده في معايير مثل ISO 9227 للزينة الطلاء الكهربائي.

اختبارات رش الملح المعدلة (مثل اختبارات التآكل الدوري)

تواجه بعض الأجزاء طقسًا متغيرًا، وليس فقط ملحًا ثابتًا. بالنسبة لهؤلاء، تكون اختبارات التآكل الدوري (CCT) أفضل. تجمع هذه الاختبارات بين رش الملح والجفاف والرطوبة وأحيانًا تغيرات درجة الحرارة.

تحاكي CCT ظروف العالم الحقيقي في الهواء الطلق بشكل أقرب. وتُستخدم في صناعات السيارات والصناعات البحرية لاختبار التجميعات الكاملة في ظل دورات تعرض أكثر واقعية.

المعايير واللوائح التنظيمية

يجب أن تتبع اختبارات رش الملح معايير صارمة. تضمن هذه القواعد أن تكون النتائج موثوقة ومقبولة في جميع الصناعات. قد تستخدم المناطق والقطاعات المختلفة معايير أخرى، ولكن يظل إعداد الاختبار متشابهًا.

نظرة عامة على ASTM B117

ASTM B117 هو معيار رش الملح الأكثر استخدامًا على نطاق واسع. وقد تم تقديمه في عام 1939 ولا يزال المعيار القياسي في العديد من الصناعات. وهي تغطي كيفية إعداد وإجراء اختبار رش الملح المحايد.

يحدد المعيار تفاصيل مثل مزيج المحلول وضغط الرذاذ ودرجة حرارة الحجرة ونطاق الأس الهيدروجيني ومدة الاختبار. ولا تحدد حدود النجاح/الرسوب. وبدلاً من ذلك، توفر طريقة موحدة للآخرين لتطوير متطلبات الاختبار الخاصة بهم.

مواصفات الأيزو 9227 ISO 9227

ISO 9227 هي النسخة الدولية لاختبار رش الملح. وهي تدعم طرق NSS وAASS وCASS. تُستخدم هذه المواصفة القياسية بشكل أكثر شيوعًا في أوروبا وآسيا.

كما تحدد المواصفة القياسية ISO 9227 أيضًا إجراءات تحضير العينات وقياس التآكل وإجراء الاختبار بشكل متسق. وغالبًا ما تكون مطلوبة من قبل مصنعي المعدات الأصلية أو الموردين الدوليين عند تصدير المنتجات عبر الحدود.

معايير الاختبار الدولية الأخرى

لدى الدول الأخرى معاييرها أيضاً. ومن الأمثلة على ذلك:

- JIS Z 2371 (اليابان)

- GB/T 10125 (الصين)

- DIN 50021 (ألمانيا)

ويتبع معظمها إعدادات مماثلة لتلك الخاصة بـ ASTM أو ISO. وقد تتضمن تعديلات إقليمية لتتناسب مع حالات الاستخدام المحلي أو الصناعات المحلية.

احتياجات الاعتماد والامتثال

تستخدم العديد من الشركات نتائج اختبار رش الملح لتلبية متطلبات العقد أو المتطلبات التنظيمية. على سبيل المثال، قد تحتاج قطع غيار السيارات إلى مقاومة الصدأ لعدد معين من الساعات بموجب NSS أو CASS.

تتطلب بعض الصناعات إجراء الاختبارات في مختبرات طرف ثالث. تساعد تقارير الاعتماد في إظهار أن المنتج يلبي توقعات الأداء قبل الشحن أو التركيب.

تحضير العينة ومتطلباتها

قبل بدء الاختبار، يجب تحضير العينات بشكل مناسب. يمكن أن يؤثر سوء التحضير على دقة النتائج ويؤدي إلى فشل كاذب أو بيانات مضللة.

تنظيف السطح قبل الاختبار

يجب أن تكون كل عينة نظيفة وخالية من الزيت والغبار وبصمات الأصابع. يمكن لأي بقايا أن تحجب الرذاذ الملحي وتغير كيفية تفاعل السطح.

يتم التنظيف عادةً باستخدام مذيبات مثل كحول الأيزوبروبيل أو الماء منزوع الأيونات. في بعض الحالات، يمكن استخدام المنظفات الخفيفة. الهدف هو تعريض الطلاء الفعلي أو السطح المعدني للرذاذ الملحي.

الإخفاء والتوسيم

إذا كانت هناك حاجة إلى اختبار جزء فقط من العينة، فيجب إخفاء الجزء المتبقي. يستخدم الإخفاء باستخدام شريط لاصق أو مواد مانعة للتسرب لحجب الضباب عن المناطق غير المرغوب فيها.

كما يجب وضع ملصق واضح على كل عينة. يجب أن تقاوم الملصقات الرطوبة ولا تؤثر على الاختبار. غالبًا ما يتم وضعها على الظهر أو في منطقة غير حرجة. يساعد ذلك على تتبع الأجزاء المتعددة التي يتم اختبارها في وقت واحد.

اعتبارات الحجم والمواد

يجب أن تتناسب العينات في الحجرة دون أن تلامس بعضها البعض. التباعد هو المفتاح لضمان حصول كل عينة على تعرض متساوٍ.

توصي معظم المعايير باختبار القطع ذات الأسطح المسطحة والمتساوية. ولكن يمكن أيضاً اختبار الأجزاء ذات المنحنيات أو الثقوب إذا لزم الأمر.

يجب أن تتطابق المادة والطلاء مع المنتج النهائي. يمكن أن يؤثر أي تغيير في نوع المعدن أو سمكه أو تشطيبه على النتيجة.

إجراء اختبار الرذاذ الملحي

يتبع الاختبار عملية دقيقة وقابلة للتكرار. يتم التحكم في كل خطوة بعناية لضمان موثوقية النتائج وسهولة مقارنتها عبر دفعات أو مختبرات مختلفة.

عملية الاختبار خطوة بخطوة

أولاً، يقوم المشغل بإعداد العينات ووضعها داخل الحجرة. يتم تثبيت كل جزء بزاوية طفيفة، عادةً حوالي 15 إلى 30 درجة، للسماح للرذاذ الملحي بالاستقرار بشكل متساوٍ.

بعد ذلك، يتم خلط محلول الملح ووضعه في خزان. يتم تسخين الحجرة إلى درجة الحرارة المحددة، وتبدأ الفوهة برش رذاذ خفيف.

يعمل الاختبار بشكل مستمر للمدة المحددة. لا يُسمح بالتنظيف أو التجفيف خلال هذا الوقت. في النهاية، يتم إزالة العينات وشطفها بماء نظيف وفحصها.

فترات الاختبار الشائعة

تختلف أوقات الاختبار حسب الطلاء والمادة والمعيار المتبع.

- اختبارات NSS: من 24 إلى 1,000 ساعة

- AASS و CASS: من 16 إلى 240 ساعة

الأوقات الأطول لا تعني دائمًا أداءً أفضل. وغالبًا ما يقترح كل معيار عتبة نجاح/فشل بناءً على الصدأ المرئي أو انهيار الطلاء.

المراقبة أثناء الاختبار

أثناء الاختبار، يتحقق المشغلون من ظروف الغرفة كل بضع ساعات. يراقبون درجة الحرارة وضغط الرذاذ ومستوى الأس الهيدروجيني وحجم المحلول الملحي.

يجب أن تظل الحجرة مستقرة. إذا تغيرت درجة الحرارة أو نمط الرذاذ، فقد يحتاج الاختبار إلى إعادة التشغيل. يتم فحص الغرف أيضًا بحثًا عن وجود انسدادات أو تسريبات لتجنب التعرض غير المتساوي.

تقييم النتائج وتفسيرها

بمجرد انتهاء الاختبار، يتم فحص كل عينة بحثًا عن علامات التآكل. وتساعد النتائج في تحديد ما إذا كان أداء الطلاء أو الطلاء النهائي يعمل كما هو متوقع.

معايير الفحص البصري

تتم معظم التقييمات بالعين. يبحث المفتشون عن تغييرات مثل الصدأ أو البثور أو التقشير أو تغير اللون. قد تتطلب بعض المعايير استخدام مكبّر، لكن معظمها يعتمد على فحوصات بصرية بسيطة في ظروف الإضاءة العادية.

يتم تدوين موقع التآكل وحجمه ومقداره. تتم مقارنة أي عيوب بالحدود القياسية أو الحدود التي يحددها العميل.

أنماط الصدأ والتقرحات والتآكل

الصدأ الأحمر هو علامة شائعة على فشل الأجزاء الفولاذية. قد يظهر الصدأ الأبيض على طلاء الزنك. تُظهر التقرحات أن الطلاء يبتعد عن المعدن الأساسي.

يمكن أن يعني الصدأ المنتظم على السطح أن الطلاء رقيق أو متآكل. قد يشير الصدأ بالقرب من الحواف أو الخدوش إلى وجود نقاط ضعف في الحماية.

يعطي كل نمط أدلة حول جودة الطلاء وكيف يمكن أن يفشل مع مرور الوقت.

طرق الحكم على النجاح/الرسوب

تحدد المعايير المختلفة النجاح/الإخفاق بطرق مختلفة. يستخدم البعض معايير تعتمد على الوقت، مثل "عدم وجود صدأ أحمر بعد 240 ساعة." والبعض الآخر ينظر إلى حجم أو موقع العيوب.

يجب أن تتبع الأحكام طريقة الاختبار ومتطلبات المشروع. ما ينجح في صناعة ما قد يفشل في صناعة أخرى. لهذا السبب من الضروري مطابقة الاختبار مع الاستخدام الحقيقي للجزء في العالم الحقيقي.

التصوير الفوتوغرافي والتوثيق

غالباً ما يتم التقاط الصور قبل وأثناء وبعد عملية الاختبار. وتوفر هذه الصور سجلاً واضحاً لحالة الجزء وأي عيوب به.

تتضمن التقارير عادةً مدة الاختبار وإعدادات الغرفة ومعرفات العينة وأي ملاحظات. تسهل السجلات الواضحة تتبع المشاكل وتحسين التصميم وتلبية متطلبات العملاء.

العوامل المؤثرة على دقة الاختبار

يجب إجراء اختبارات رش الملح في ظل ظروف صارمة. حتى التغييرات الصغيرة يمكن أن تؤثر بشكل كبير على النتيجة وتؤدي إلى نتائج غير دقيقة. يجب التحكم في هذه العوامل لضمان الحصول على بيانات موثوقة وقابلة للتكرار.

قيمة الأس الهيدروجيني لمحلول الملح

يجب أن يظل الأس الهيدروجيني لمحلول الملح ضمن نطاق محدد. بالنسبة للرذاذ الملحي المحايد (NSS)، يتراوح النطاق من 6.5 إلى 7.2.

إذا كان الأس الهيدروجيني منخفضًا جدًا، يصبح الاختبار أكثر حمضية. يؤدي ذلك إلى تسريع التآكل وقد يؤدي إلى فشل سابق لأوانه. إذا كان مرتفعًا جدًا، يصبح الاختبار أقل عدوانية وقد لا يكشف عن الطلاءات الضعيفة.

اختبار درجة الحرارة والرطوبة

تبلغ درجة حرارة الغرفة القياسية لحجرة NSS حوالي 95 درجة فهرنهايت (35 درجة مئوية). تساعد هذه البيئة الدافئة على تسريع تفاعلات التآكل.

تلعب الرطوبة دورًا أيضًا. داخل الغرفة، يجب أن تكون قريبة من 100%. إذا انخفضت درجة الحرارة أو الرطوبة، يفقد الاختبار دقته. قد يظهر الصدأ بشكل أبطأ أو لا يظهر على الإطلاق.

تركيز محلول الملح

يكون تركيز الملح عادةً 5% بالوزن. إذا كان المحلول قويًا جدًا، فقد يهاجم الجزء بسرعة كبيرة. وإذا كان ضعيفًا جدًا، فلن يعطي نتائج واقعية.

يجب خلط المحلول باستخدام ماء منزوع الأيونات لمنع التلوث. يجب تقليب المحلول جيداً وتصفيته قبل الاستخدام.

كمية ترسب الرذاذ الملحي

يجب أن يهبط الرذاذ بالتساوي على جميع العينات. وتتطلب معظم المعايير تجميع 1.0 إلى 2.0 مل من الرذاذ الملحي لكل 80 سم مربع في الساعة.

الكثير من الرذاذ يغمر السطح، مما يؤدي إلى تشويه النتائج. الرذاذ القليل جدًا يؤخر التآكل. يقوم جامع داخل الحجرة بفحص الكمية بانتظام.

طريقة الرش بالرذاذ

يؤثر إعداد الفوهة على كيفية توزيع الضباب الملحي. يجب أن يخلق رذاذًا خفيفًا ومتساويًا. إذا كان الرذاذ خشنًا جدًا أو موجهًا، فإنه يسبب تغطية غير متساوية.

يجب فحص ضغط الرش وحالة الفوهة بشكل متكرر. يمكن للفوهة البالية أو المسدودة أن تقلل من الدقة وتجعل النتائج غير موثوقة.

خاتمة

اختبار رش الملح هو طريقة سريعة وموثوقة لتقييم فعالية الطلاء أو المعالجة السطحية في حماية المعدن من التآكل. يستخدم هذا الاختبار غرفة محكومة لمحاكاة البيئات المالحة القاسية. يساعد الاختبار على تحديد نقاط الضعف ومقارنة الطلاءات والتأكد من أن الأجزاء تفي بمعايير المتانة.

هل تحتاج إلى قطع مقاومة للتآكل لمشروعك القادم؟ تواصل مع فريقنا اليوم. سوف نساعدك في اختيار تشطيب السطح المثالي وإجراء الاختبارات اللازمة لتحقيق أهداف الجودة الخاصة بك.

مهلا، أنا كيفن لي

على مدى السنوات العشر الماضية، كنت منغمسًا في أشكال مختلفة من تصنيع الصفائح المعدنية، وشاركت رؤى رائعة هنا من تجاربي عبر ورش العمل المتنوعة.

ابقى على تواصل

كيفن لي

لدي أكثر من عشر سنوات من الخبرة المهنية في تصنيع الصفائح المعدنية، وتخصصت في القطع بالليزر، والثني، واللحام، وتقنيات معالجة الأسطح. كمدير فني في شنغن، أنا ملتزم بحل تحديات التصنيع المعقدة ودفع الابتكار والجودة في كل مشروع.