تواجه العديد من تجميعات الصفائح المعدنية نفس المشاكل. فقد يصعب تجميع الأجزاء معًا، وقد لا تصمد الوصلات جيدًا، وغالبًا ما ترتفع التكاليف. نادرًا ما تنتج هذه المشاكل عن أخطاء في التصنيع. وعادةً ما تنتج عن خيارات تصميم صغيرة تم اتخاذها في وقت مبكر جدًا من العملية.

تبدأ جميع تجميعات الصفائح المعدنية بقطع مسطحة بنفس السُمك. هذه الحقيقة البسيطة توجه كل خطوة من خطوات التصميم. فهي تؤثر على الانحناءات والثقوب والوصلات والمثبتات. التخطيط الدقيق في هذه المرحلة يجعل التجميع أقوى وأسرع في البناء وأقل إهدارًا. وبدون ذلك، يمكن أن تتسبب حتى السهو البسيط في ضعف الوصلات وسوء المحاذاة وإعادة العمل المكلفة.

إذًا، كيف نصمم تجميعات أفضل للصفائح المعدنية من البداية؟ تُظهر نصائح التصميم الثمانية التالية بوضوح طرق تحسين القوة وتسهيل التجميع ودعم الإنتاج الفعال.

السلامة الهيكلية في التصميم

يضمن التصميم القوي أن يعمل منتجك بشكل جيد ويدوم لفترة طويلة. ركز على هذين المجالين لتقوية أجزاء الصفائح المعدنية من البداية.

تطبيق أنصاف أقطار الانحناء المناسبة لتجنب التشقق

عندما تنحني الصفيحة المعدنية بإحكام شديد، يتمدد السطح الخارجي وينضغط السطح الداخلي. إذا كان نصف قطر الانحناء صغير جدًا بالنسبة للمادة المختارة، تتشكل شقوق وتضعف الجزء. القاعدة العامة هي استخدام نصف قطر انحناء مساوٍ لسُمك المادة. على سبيل المثال، عادةً ما تتطلب صفيحة الصلب الطري بسماكة 1.0 مم نصف قطر انحناء داخلي 1.0 مم على الأقل.

الانحناءات الحادة تضعف الجزء وتقلل من الموثوقية أثناء الاستخدام. يقلل التصميم باستخدام أنصاف أقطار الانحناءات القياسية التي تتطابق مع الأدوات المتاحة من الخردة ويحسن الاتساق ويجعل الإنتاج أكثر كفاءة.

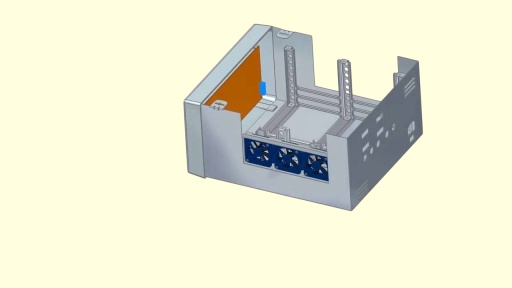

استخدام الأضلاع، والمجمّعات والشفاه للتقوية

صفائح معدنية مسطحة بدون دعامة تنحني أو تلتوي تحت الحمل. تزيد ميزات التعزيز من الصلابة دون إضافة الكثير من الوزن أو التكلفة. الأضلاع فعالة للأغطية الكبيرة أو الأبواب أو الألواح التي تحتاج إلى مقاومة قوى الانحناء.

تقوّي المجمّعات الزوايا والمفاصل. تساعد مجمعة مثلثة بسيطة في مفصل بزاوية 90 درجة على تحمل المزيد من الأحمال وتحسن المتانة على المدى الطويل. وهذا يجعلها ذات قيمة في الإطارات أو الأقواس أو العلب حيث تتركز القوى.

الشفاه تضيف كلاً من القوة والمحاذاة. يمكن للشفة القصيرة على لوح من الألومنيوم أو الفولاذ أن تجعل الحواف أكثر صلابة وتكون ميزة تحديد موقع طبيعي للتجميع. ويقلل ذلك من التشوه ويساعد على ملاءمة الأجزاء معًا بشكل أكثر دقة.

ميزات ملائمة للتركيب

التصميم الجيد يجعل التجميع أسرع وأقل عرضة للأخطاء. من خلال التركيز على كيفية تجميع المكونات معًا، يمكنك تجنب التأخير في الإنتاج والفشل في الميدان.

تصميم لسهولة اللحام أو التثبيت أو التثبيت أو التثبيت

تؤثر طرق الربط على كل من القوة وسرعة الإنتاج. لحام يوفر وصلات دائمة ولكنه يتطلب الوصول إلى الشعلة ومساحة للتحكم في الحرارة. من المحتمل حدوث تشويه إذا تم وضع طبقات اللحام قريبة جدًا من الانحناءات أو الحواف. والقاعدة الجيدة هي الحفاظ على ما لا يقل عن 2-3 أضعاف سمك المادة بين الانحناء وخط اللحام.

المسامير و مهمات الربط تعمل بشكل أفضل للتركيبات التي قد تحتاج إلى صيانة. إن توحيد أحجام أدوات التثبيت عبر المنتج يقلل من تغييرات الأدوات ويبسط المخزون. تعمل الثقوب المثقوبة مسبقًا أيضًا على تحسين الدقة والسرعة، حيث لا يحتاج المشغلون إلى حفر أو إعادة تنظيم القِطع أثناء الإنتاج.

تخطيط محاذاة ثقب التخطيط وتراكم التسامح

تعد الثقوب غير المحاذية واحدة من أكثر المشكلات شيوعًا في تجميعات الصفائح المعدنية. حتى التحولات الصغيرة في التفاوت المسموح به يمكن أن تتراكم عبر عدة أجزاء متصلة. على سبيل المثال، يمكن أن يؤدي التفاوت المسموح به ± 0.2 مم عبر خمس لوحات إلى محاذاة غير صحيحة بمقدار 1 مم، وهو ما يكفي لمنع التناسب المناسب.

يجب أن يأخذ المصممون في الاعتبار تكدس التفاوت في وقت مبكر. توفر الثقوب المشقوقة أو فتحات الخلوص مساحة لضبط الأجزاء عند تراكم التفاوتات. توفر المسامير المسننة أو ألسنة تحديد الموقع محاذاة أفضل قبل التثبيت.

قابلية التصنيع وكفاءة العملية

تصميمات فعالة توفر الوقت والتكلفة في الإنتاج. يساعد تبسيط الأشكال وتقليل الخطوات الإضافية فرق التصنيع على العمل بفعالية أكبر.

تبسيط الأشكال الهندسية لتقليل وقت الإنتاج

تتطلب الأشكال المعقدة المزيد من الأدوات وإعدادات الماكينات والعمالة. كل ثني أو قطع أو كفاف إضافي يبطئ الإنتاج. عندما يحدث ذلك عبر العديد من الأجزاء، يمكن أن يكون التأثير الإجمالي كبيرًا.

تعمل الأسطح المسطحة وأنصاف الأقطار الأكبر والانحناءات الأقل على تسهيل تشكيل الأجزاء وتقليل الأخطاء. كما أن استخدام ثقوب مستديرة أو مربعة بدلاً من الأشكال المخصصة في التثقيب باستخدام الحاسب الآلي يقلل أيضًا من وقت البرمجة ويجنب الحاجة إلى أدوات خاصة.

تقليل العمليات الثانوية إلى الحد الأدنى من خلال التصميم الذكي

العمليات الثانوية مثل إزالة الأزيز, طحنأو الحفر الإضافي يضيف تكلفة ومناولة إضافية. تنخفض الكفاءة في كل مرة ينتقل فيها جزء من محطة إلى أخرى. التصميم باستخدام قواطع نظيفة وأحجام ثقوب قياسية وانتقالات سلسة يقلل من الحاجة إلى تشطيب إضافي.

على سبيل المثال، يؤدي استخدام أحجام المثقاب القياسية إلى تجنب الحفر المخصص لاحقًا. كما أن إضافة أنصاف أقطار إلى الزوايا الحادة يقلل من نقاط الضغط ويزيل الحاجة إلى الطحن الإضافي. في بعض الحالات، يمكن أن يؤدي تصميم علامات التبويب والفتحات ذاتية التحديد إلى التخلص من إعدادات التثبيت أثناء اللحام.

التحمل والملاءمة

التحكم المعقول في التفاوتات المسموح بها يحافظ على اتساق التجميعات ويقلل من إعادة العمل. يضمن التوازن الصحيح التجميع السلس والأداء الموثوق به.

تحديد التفاوتات المسموح بها الواقعية لعمليات صفائح المعادن

عمليات الصفائح المعدنية لها حدود طبيعية. القطع بالليزر يمكن أن تحافظ عادةً على دقة ± 0.1 مم تقريبًا، بينما تختلف الانحناءات غالبًا بمقدار ± 1 درجة إلى ± 2 درجة. هذه القيم نموذجية للإنتاج ويجب أن توجه خيارات التصميم. إن طلب تفاوتات أكثر دقة مما يمكن أن تحققه العملية يزيد من التكلفة دون تحسين الوظيفة.

يجب على المصممين تطبيق تفاوتات متقاربة فقط عندما تتطلب الوظيفة ذلك. على سبيل المثال، قد يحتاج ثقب مسمار وتد إلى ± 0.05 مم، في حين أن ثقب خلوص البرغي يمكن أن يسمح ب± 0.2 مم. يساعد هذا النهج على تركيز الفحص ومراقبة الجودة على الميزات الأكثر أهمية.

منع الفجوات وعدم المحاذاة في التجميعات

حتى الانحرافات الطفيفة في حجم القطع أو انحرافات زاوية الانحناء يمكن أن تؤدي إلى فجوات مرئية أو سوء التوافق. يؤدي خطأ الانحناء بمقدار 1 درجة في شفة 100 مم إلى إزاحة الحافة بمقدار 2 مم تقريبًا، مما قد يتسبب في حدوث مشاكل في المحاذاة أثناء التجميع. وغالبًا ما تجبر هذه الأخطاء المشغلين على ضبط القِطع يدويًا، مما يؤدي إلى إبطاء الإنتاج وزيادة فرصة حدوث خردة.

يمكن للمصممين تقليل هذه المشكلات من خلال بناء ميزات المحاذاة في الأجزاء. تعمل علامات التبويب والفتحات على توجيه القطع إلى موضعها أثناء اللحام أو التثبيت. توفر فتحات الخلوص كبيرة الحجم للبراغي أو المسامير المساحة التي تحتاجها. تساعد دبابيس تحديد المواقع على تثبيت الأجزاء بشكل صحيح قبل الربط النهائي.

تصميم الفتحة والفتحة

الثقوب والقواطع الموضوعة جيدًا تجعل التجميعات أسهل في البناء وأقوى في الاستخدام. يحسن التخطيط الدقيق لحجم الثقوب والتباعد والخصائص الداعمة من قابلية التصنيع والمتانة.

تحسين أحجام الثقوب وقربها من الحواف

إن الثقوب الموضوعة بالقرب من الحواف تضعف الصفيحة المعدنية وتزيد من خطر حدوث تشققات. المبدأ التوجيهي القياسي هو إبقاء مركز الثقب على الأقل ضعف سمك المادة بعيدًا عن الحافة. على سبيل المثال، يجب أن يكون الحد الأدنى للمسافة في صفيحة 2 مم 4 مم.

كما يجب ألا تكون أقطار الثقوب أصغر من سُمك الصفيحة. وهذا يمنع تآكل الأداة ويتجنب التشويه أثناء التثقيب أو القطع بالليزر. إذا كانت الثقوب أصغر من الموصى بها، فقد تكون هناك حاجة إلى حفر ثانوي، مما يضيف التكلفة والوقت. يضمن تصميم الثقوب لتتناسب مع أحجام الثقب أو الليزر القياسية إنتاجًا أسرع وأكثر دقة.

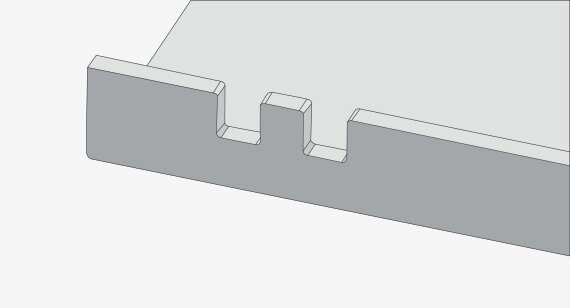

تصميم شقوق وعلامات تبويب فعالة للتجميع

تساعد الشقوق والألسنة على تحديد موقع الأجزاء وتوصيلها أثناء التجميع. يمكن أن تعمل الألسنة المصممة بشكل جيد كميزات ذاتية التركيب، مما يقلل من الحاجة إلى تركيبات أو تركيبات إضافية. من القواعد الجيدة أن يكون عرض اللسان 2-3 أضعاف سُمك المادة للحفاظ على قوتها أثناء المناولة والتوصيل.

يجب أن تتجنب الشقوق الزوايا الداخلية الحادة، لأنها تخلق نقاط إجهاد. إن إضافة نصف قطر صغير - حوالي 0.5 إلى 1 مم - يوزع الضغط بشكل متساوٍ ويحسن المتانة على المدى الطويل. بالنسبة للتركيبات الكبيرة، تعمل الألسنة والشقوق المتشابكة على توجيه الأجزاء إلى موضعها، مما يجعل المحاذاة أسرع وأكثر موثوقية.

تشطيب السطح والطلاءات

تشطيب السطح يؤثر على كل من الأداء والمظهر. يراعي التصميم الجيد كيفية تغيير الطلاء للأبعاد والمتانة والمظهر النهائي.

التحضير لطلاء المسحوق أو الطلاء بأكسيد الألومنيوم أو الطلاء

لكل عملية طلاء سماكة ومتطلبات خاصة بها. مسحوق الطلاء تضيف حوالي 50-150 ميكرون (0.05-0.15 مم)، مما قد يؤثر على التداخلات الضيقة في الوصلات والثقوب. يجب على المصممين ترك خلوص كافٍ لمنع التداخل.

أنودة شائع في الألومنيوم ويوفر مقاومة للتآكل والصلابة. يبلغ سمك الطبقة المؤكسدة النموذجية 5-25 ميكرون. يمكن أن يصل سمك الطبقة المؤكسدة الصلبة، المستخدمة في الأجزاء شديدة التحمل أو في صناعة الطيران، إلى 100 ميكرون وتوفر حماية أقوى من التآكل.

تصفيحمثل الزنك أو النيكل، يحسن التوصيل وحماية السطح. تكون هذه الطلاءات أرق، عادة ما تكون 2-25 ميكرون، ولكنها تتطلب بدلات تفاوت. يجب تخطيط مناطق الإخفاء مثل نقاط التأريض أو الخيوط في وقت مبكر من التصميم.

التصميم مع وضع التشطيبات الجمالية والوقائية في الاعتبار

تقوم الطلاءات بأكثر من مجرد حماية المعدن. فهي تشكل أيضًا شكل المنتج ومظهره بالنسبة للمستخدم. يوفر طلاء المسحوق العديد من خيارات الألوان ويخلق سطحًا أملسًا ومتينًا. كما أنه يقاوم الخدوش والأضرار الناجمة عن الأشعة فوق البنفسجية، مما يجعله مناسباً للاستخدام الخارجي.

يعطي الطلاء بأكسيد الألومنيوم مظهرًا معدنيًا ويحسن من مقاومة التآكل. كما يمكن صبغه لأغراض التزيين. أما الطلاء فيعطي مظهراً لامعاً ومصقولاً ويمكن أن يضيف خصائص مثل التوصيل الكهربائي.

تحسين التكلفة

التصميمات الفعالة توفر المال دون التقليل من الجودة. غالباً ما يكون للتخطيط الدقيق أثناء مرحلة التصميم الأثر الأكبر على التكلفة الإجمالية للمشروع.

الحد من هدر المواد من خلال التعشيش والتخطيط

تمثل تكاليف المواد حصة كبيرة من إنتاج الصفائح المعدنية. ويساعد التعشيش - عملية ترتيب الأجزاء على الصفيحة لزيادة استخدام المواد إلى أقصى حد - على تقليل الخردة. على سبيل المثال، يمكن أن يوفر التعشيش الدقيق 10-201 تيرابايت 3 طن من المواد الخام عند إنتاج ألواح متوسطة الحجم.

يجب أن يتجنب المصممون القواطع غير الضرورية أو الأشكال غير المنتظمة التي تعقد التداخل. الأشكال البسيطة القابلة للتكرار تجعل من السهل ترتيب الأجزاء بكفاءة. عند تصميم التجميعات، ضع في اعتبارك كيفية ملاءمة الأجزاء معًا على الصفيحة الخام. يعمل هذا النهج على تحسين كفاءة القطع والتثقيب بالليزر مع تقليل المواد المتبقية.

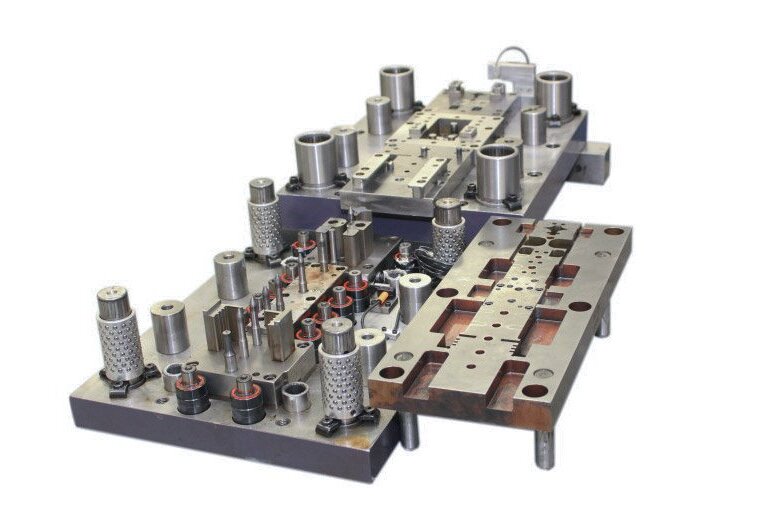

التصميم باستخدام أدوات وقوالب قياسية في الاعتبار

يقلل استخدام الأدوات القياسية من التكلفة والمهلة الزمنية. تضيف اللكمات أو القوالب أو أدوات الثني أو أدوات الثني المخصصة نفقات إضافية وتبطئ الإنتاج. إن تصميم القِطع التي تتطابق مع مكابس المكابس أو قوالب التثقيب أو الختم القياسية يوفر وقت الإعداد ويجنبك رسوم الأدوات الخاصة.

على سبيل المثال، يؤدي اختيار أحجام الفتحات وأنصاف أقطار الانحناءات التي تتطابق مع الأدوات المتاحة إلى التخلص من الحاجة إلى عمليات ثانوية. تعمل الزوايا القياسية وأنماط الفتحات وأبعاد الحواف على تحسين الاتساق عبر عمليات الإنتاج. ويضمن التصميم مع وضع الأدوات القياسية في الاعتبار نتائج موثوقة مع الحفاظ على التحكم في التكاليف.

الصيانة وإمكانية الوصول

يساعد التصميم من أجل الصيانة على استمرار عمل التجميعات بمرور الوقت. فالمنتجات التي يسهل صيانتها تدوم لفترة أطول وتعمل بشكل أكثر موثوقية.

السماح بتفكيك سهل للإصلاحات والتحديثات

يجب أن تكون الأجزاء سهلة الفك دون إتلاف المكونات المحيطة بها. يؤدي استخدام مثبتات قياسية وترك نقاط وصول واضحة إلى تسريع عملية التفكيك. على سبيل المثال، تسمح الألواح المثبتة بمسامير بدلاً من اللحامات بالاستبدال دون قطع أو طحن.

يجب أن يتجنب المصممون أيضًا المكونات المتداخلة بإحكام التي تحجب الأدوات أو تحد من الوصول اليدوي. تساعد علامات التبويب وميزات المحاذاة على انزلاق الأجزاء إلى مكانها أثناء إعادة التجميع، مما يقلل من الأخطاء ويجعل العملية أكثر سلاسة.

التصميم للاستخدام طويل الأمد وصلاحية الخدمة

لا تتعلق المتانة باختيار المواد فحسب، بل تعتمد أيضًا على كيفية صيانة المنتج. فإضافة التعزيز في الأماكن التي يحتمل فيها التآكل، وترك مساحة للتشحيم، وتصميم مكونات قابلة للاستبدال يطيل من عمر المنتج.

تعتبر المفصلات والمفاصل والمثبتات نقاط عطل شائعة. إذا كانت هذه المناطق مصممة للاستخدام المتكرر وسهولة الاستبدال، تظل التجميعات تعمل لسنوات. كما تقلل التصاميم القابلة للخدمة من التكلفة الإجمالية للملكية بالنسبة للمستخدمين النهائيين، مما يجعل المنتجات أكثر موثوقية وجاذبية بمرور الوقت.

حتى أفضل التصميمات يمكن أن تواجه مشاكل إذا لم يتم النظر في التجميع وقابلية التصنيع في وقت مبكر. تركز هذه النصائح الثماني على مجالات المشاكل الشائعة والحلول العملية لجعل التجميعات أقوى وأسهل في الإنتاج وأكثر موثوقية.

لمزيد من الدعم، يمكنك التواصل معنا في شركة شنجن. شارك نموذج CAD ثلاثي الأبعاد مع فريقناويمكننا مراجعة تصميمك واقتراح التحسينات وتقديم عرض أسعار سريع وعملي.

مهلا، أنا كيفن لي

على مدى السنوات العشر الماضية، كنت منغمسًا في أشكال مختلفة من تصنيع الصفائح المعدنية، وشاركت رؤى رائعة هنا من تجاربي عبر ورش العمل المتنوعة.

ابقى على تواصل

كيفن لي

لدي أكثر من عشر سنوات من الخبرة المهنية في تصنيع الصفائح المعدنية، وتخصصت في القطع بالليزر، والثني، واللحام، وتقنيات معالجة الأسطح. كمدير فني في شنغن، أنا ملتزم بحل تحديات التصنيع المعقدة ودفع الابتكار والجودة في كل مشروع.