إن تصنيع القِطع المعقدة ليس بالمهمة السهلة أبدًا. حيث يعمل المهندسون والمصنعون مع تفاوتات تحمل ضيقة وأشكال معقدة ومتطلبات مادية صعبة يوميًا. تفشل العديد من المشاريع ليس لأن التصميم معيب، ولكن لأن التفاصيل الصغيرة - مثل وضع الثقب، أو الوصول إلى الأداة، أو تثبيت القِطع - يتم تجاهلها في وقت مبكر من العملية.

تمت كتابة هذه المقالة للمساعدة في سد هذه الفجوة. وهو يهدف إلى مشاركة أفكار واضحة وقيّمة تعمل على تبسيط وتسريع وتعزيز موثوقية تصنيع القِطع المعقدة آليًا. من خلال دراسة التحديات الشائعة وتقديم النصائح العملية، نهدف إلى مساعدة المهندسين والمصممين وفرق الإنتاج على تقليل التجربة والخطأ، مما يؤدي في النهاية إلى تحقيق نتائج أكثر استقرارًا.

والآن، دعنا نتناول كل مجال خطوة بخطوة ونرى كيف يمكن للتصميم المبتكر والتخطيط الدقيق تحويل الأجزاء المعقدة إلى مشاريع تصنيع آلي سلسة وناجحة.

1. تخطيط وضع الحفرة بعناية

عند تصميم القطع، ضع في اعتبارك التباعد والعمق في وقت مبكر من العملية. احتفظ بالثقوب بعيدًا عن الحواف والجدران الرقيقة والزوايا لمنع التشويه. يمكن أن تؤدي الثقوب الموضوعة بالقرب من بعضها البعض إلى إزالة الكثير من المواد دفعة واحدة، مما يؤدي إلى توليد حرارة وتقليل دقة الأبعاد.

يمكن أن يؤدي تجميع الثقوب حسب الحجم والعمق إلى تبسيط عملية الإنتاج. فهو يقلل من تغييرات الأدوات ويحافظ على ظروف تصنيع متسقة. بالنسبة للثقوب العميقة، يكون الحفر التدريجي أكثر فعالية: ابدأ بثقب تجريبي أصغر حجمًا ثم قم بتوسيعه تدريجيًا. يحافظ ذلك على ثبات الأداة ويضمن إزالة البُرادة بشكل أفضل.

كمرجع، يمكن أن يصل قطر الثقوب على المحور عادةً إلى 1 مم. في المقابل، يجب أن تكون الثقوب الجانبية أو الشعاعية أكبر قليلاً، حوالي 2 مم، للحفاظ على القوة ومنع انحراف الأداة. يجب أن تبقى الثقوب العميقة بشكل عام في حدود ستة أضعاف قطر الثقب لتجنب عدم الاستقرار.

قم بمحاذاة الثقوب على طول المحاور المشتركة كلما أمكن ذلك. يمكّن ذلك الماكينة من إكمال عدة ثقوب في إعداد واحد، مما يعزز الدقة ويقلل من زمن الدورة. إذا كانت هناك حاجة إلى ثقوب بزاوية أو خارج المركز، فقم بمحاكاة مسارات الأدوات في 3D للتحقق من مشاكل الخلوص ومنع التصادمات.

2. إدارة الميزات العميقة باستراتيجية

تُعد السمات العميقة، مثل الجيوب والفتحات والتجاويف قياسية في القِطع المعقدة، ولكنها تتطلب تخطيطًا دقيقًا للتشغيل الآلي بدقة. بدون اتباع نهج مناسب، يمكن أن تنحني الأدوات الطويلة أو تهتز، مما يؤثر على كل من الدقة وجودة السطح. يمكن أن تؤدي القوى غير المتساوية أثناء القطع العميق أيضًا إلى حدوث إجهاد داخلي، مما يؤدي إلى الالتواء أو التشوه بعد التشغيل الآلي.

استخدم أقصر أداة يمكنها الوصول إلى العمق المطلوب. تتميز الأداة الأقصر بصلابة أفضل وتنتج سطحاً أكثر سلاسة. عندما تكون السمات العميقة ضرورية، قم بإزالة المواد في عدة تمريرات متدرجة بدلاً من قطع العمق الكامل مرة واحدة. يحافظ ذلك على ثبات قوى القطع ويحسن من عمر الأداة.

كمرجع للتصميم، حاول الحفاظ على عمق الفتحة أو الجيب المضروب في حدود ستة أضعاف عرضه. تجاوز هذه النسبة غالبًا ما يزيد من خطر الاهتزاز وانحراف الأداة. اترك ما لا يقل عن 0.020 بوصة (0.5 مم) من سمك الجدار بجانب الميزة للحفاظ على القوة وتجنب التشويه. بالنسبة للأخاديد الخارجية على القِطع المخروطية، حافظ على العمق أقل من 0.95 بوصة (24.1 مم) وتجنب أن يكون العرض أصغر من 0.047 بوصة (1.2 مم). يساعد اتباع هذه الحدود الأساسية على تحقيق التوازن بين الدقة والثبات.

3. تصميم خيوط وإدراج أفضل

ابدأ بالحجم الصحيح للسن اللولب وفئة الملاءمة الصحيحة للجزء الخاص بك. بالنسبة للسنون الملولبة الداخلية، تأكد من أن الجدار المحيط سميك بما فيه الكفاية لمنع التشقق أو التشويه أثناء عملية القطع. تجنب وضع الثقوب الملولبة قريبة جدًا من الحواف أو المقاطع الرقيقة، لأن ذلك قد يضعف الجزء ويسبب مشاكل في التجميع.

اختر طرق إنشاء اللولبة بناءً على المادة. غالبًا ما تعمل المعادن الصلبة بشكل أفضل مع تفريز اللولبات، والتي تنتج لولبات نظيفة وتسمح بإجراء تعديلات طفيفة دون الحاجة إلى تغيير الأدوات. أما المعادن اللينة، مثل الألومنيوم، فيمكن ثقبها بكفاءة، ولكن التشحيم الجيد والتحكم في البُرادة ضروريان لمنع التمزق أو التآكل.

لنفترض أن الجزء يحتوي على ميزات ملولبة متعددة؛ قم بتجميع اللولبات من نفس الحجم والنوع. يقلل هذا من الحاجة إلى تغيير الأدوات ويقلل من زمن الدورة. يساعد أيضًا استخدام أحجام اللولب القياسية كلما أمكن ذلك. يمكن أن تؤدي اللولبات المخصصة إلى إبطاء الإنتاج، وتجعل الصيانة أصعب، وتزيد من خطر حدوث أخطاء.

4. اجعل النص بسيطاً وعملياً

تُعد إضافة نصوص أو شعارات أو ملصقات إلى القِطع الميكانيكية أمرًا شائعًا، ولكن يمكن أن يؤدي ذلك إلى إبطاء الإنتاج وزيادة التكاليف إذا لم يتم تصميمها بعناية. خطوط مفصلة للغاية, نقوش عميقة، أو الأحرف الصغيرة يمكن أن تتآكل الأدوات بشكل أسرع، وتطيل أزمنة الدورات، وأحيانًا تجعل العلامات صعبة القراءة. النص البسيط أسهل في الماكينة وينتج نتائج أنظف ويتجنب التعقيدات غير الضرورية.

اختر خطوطاً واضحة وسهلة القطع. الأنماط بلا حروف مع عروض خطوط متناسقة، مثل Arial أو Helvetica، تعمل بشكل أفضل للتشغيل الآلي باستخدام الحاسب الآلي. تجنَّب الخطوط الزخرفية أو الخطوط المتصلة، حيث يصعب على الماكينات إعادة إنتاجها بدقة. استخدم أحجام أحرف أكبر عندما يكون ذلك ممكناً، خاصةً على الأجزاء الصغيرة حيث يكون الوصول إلى الأداة محدوداً.

تحكم في عمق النقش بعناية. عادة ما يكون النص الضحل، بعمق حوالي 0.2-0.5 مم، كافياً للرؤية الجيدة. تتطلب النقوش العميقة المزيد من التمريرات وتزيد من خطر كسر الأداة. إذا كان الهدف من النص هو تحديد الهوية وليس الوظيفة، فإن النقش السطحي يكون أسرع وأنظف وأكثر اتساقاً من القطع العميق.

5. إضافة أنصاف أقطار مناسبة للزوايا

قم بتصميم الزوايا الداخلية بأنصاف أقطار تتطابق مع نصف قطر القاطع أو تتجاوزه قليلاً. على سبيل المثال، إذا كنت تستخدم ماكينة تفريز طرفي 6 مم، فاضبط نصف قطر الزاوية على 3 مم على الأقل أو أكبر قليلاً. يسمح ذلك للأداة بالتحرك بسلاسة دون ترك المواد غير المقطوعة أو التسبب في إجهاد زائد. سيمكنك نصف القطر الأكبر أيضًا من التشغيل بمعدلات تغذية أعلى وتقليل تآكل الأداة.

تجنب أنصاف الأقطار الصغيرة جدًا أو غير المتناسقة عبر ميزات متشابهة. يمكن أن يضيف كل حجم مختلف وقت البرمجة وقد يتطلب أدوات منفصلة. يؤدي استخدام أنصاف أقطار موحدة حيثما أمكن إلى تبسيط الإعداد وتحسين قابلية التكرار. إذا كانت الزوايا الحادة ضرورية، ففكر في عملية ثانوية مثل تصنيع التفريغ الكهربائي (EDM)، والتي يمكن أن تنتج حوافًا دقيقة ولكنها تضيف وقتًا وتكلفة.

تعمل أنصاف الأقطار أيضًا على تحسين قوة الجزء. تعمل الزوايا الحادة كنقاط إجهاد حيث يمكن أن تبدأ الشقوق، خاصة في الأجزاء الحاملة. تؤدي إضافة نصف قطر صغير إلى توزيع الإجهاد بشكل متساوٍ، مما يعزز المتانة ويقلل من خطر فشل الإجهاد بمرور الوقت.

6. فكر مسبقاً في الوصول إلى الأدوات

قبل التصنيع الآلي، تصور كيف ستصل أداة القطع إلى كل ميزة لضمان سلاسة العملية. يجب أن يكون لكل وجه وجيب وثقب مسار واضح دون عائق. قد تتطلب الملامح العميقة أو المخفية تعديلات تصميم طفيفة، مثل توسيع زاوية أو إزاحة الملمح للسماح للأدوات القياسية بالتناسب والعمل بكفاءة.

تجنب التصميمات التي تجبر الأداة على العمل بزوايا حادة أو في مساحات ضيقة لفترات طويلة. تزيد هذه الظروف من الاهتزازات وانحراف الأداة، مما قد يؤثر على الدقة وصقل السطح. بدلاً من ذلك، قم بتقسيم الملامح المعقدة إلى عدة تمريرات ضحلة يمكن للأدوات الأقصر والأكثر صلابة التعامل معها بسهولة.

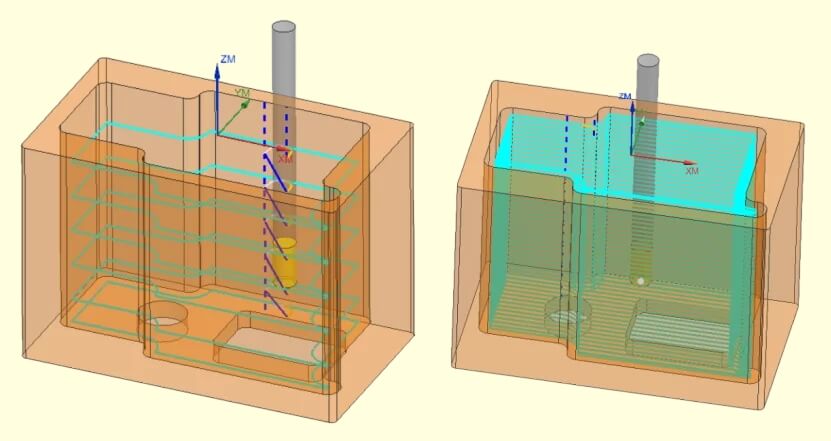

بالنسبة لماكينات بنظام التحكم الرقمي متعددة المحاور، استفد من قدرتها على إعادة وضع الجزء تلقائيًا. هذا يحسن الوصول من زوايا متعددة ويمكن أن يقلل من عدد الإعدادات المطلوبة. حتى مع التصنيع الآلي خماسي المحاور، يمكن أن تحد الزوايا الداخلية الحادة أو الأسطح المسدودة من حركة الأداة، لذا فإن الحفاظ على التصاميم سلسة ومفتوحة يساعد في الحفاظ على الكفاءة والدقة.

7. تحسين التركيب من أجل الاستقرار

ضع في اعتبارك كيفية تثبيت الجزء قبل بدء التشغيل الآلي. يحتاج كل جزء إلى نقطة مرجعية ثابتة، أو مسند، لضمان ثبات الموضع والمحاذاة. قد تتطلب القِطع المعقدة إعدادات متعددة، لذا قم بتضمين أسطح مسطحة يسهل الوصول إليها ويمكن تثبيتها بإحكام دون إعاقة الأداة. تجنب استخدام المناطق المنحنية أو الرقيقة للتركيبات، حيث يمكن أن تنحني أو تتشوه تحت الضغط.

توزيع قوى التشبيك بالتساوي. يمكن أن يؤدي الضغط غير المتساوي إلى تشويه الجزء، خاصةً في الأقسام رقيقة الجدران. الفكوك اللينة أو التَرْكِيبات المخصصة أو طاولات التفريغ مفيدة للمواد الحساسة. تعمل التَرْكِيبات المعيارية بشكل جيد مع النماذج الأولية أو الدفعات الصغيرة لأنه يمكن تعديلها بسرعة بين القِطع.

بالنسبة للتشغيل الآلي متعدد المحاور، قم بتخطيط التَرْكِيبات التي تسمح بالوصول إلى جميع الميزات الحرجة. تقلل التَرْكِيبات المصممة جيدًا من عدد عمليات إعادة التموضع وتقلل من أخطاء المحاذاة وتقلل من أزمنة الدورات.

عزز كفاءة التصنيع الآلي لديك وقلل من الأخطاء المكلفة مع الدعم المتخصص في الماكينات بنظام التحكم الرقمي. تواصل معنا اليوم للتحدث عن مشروعك المعقد والحصول على عرض أسعار سريع وبدون التزام!

مهلا، أنا كيفن لي

على مدى السنوات العشر الماضية، كنت منغمسًا في أشكال مختلفة من تصنيع الصفائح المعدنية، وشاركت رؤى رائعة هنا من تجاربي عبر ورش العمل المتنوعة.

ابقى على تواصل

كيفن لي

لدي أكثر من عشر سنوات من الخبرة المهنية في تصنيع الصفائح المعدنية، وتخصصت في القطع بالليزر، والثني، واللحام، وتقنيات معالجة الأسطح. كمدير فني في شنغن، أنا ملتزم بحل تحديات التصنيع المعقدة ودفع الابتكار والجودة في كل مشروع.