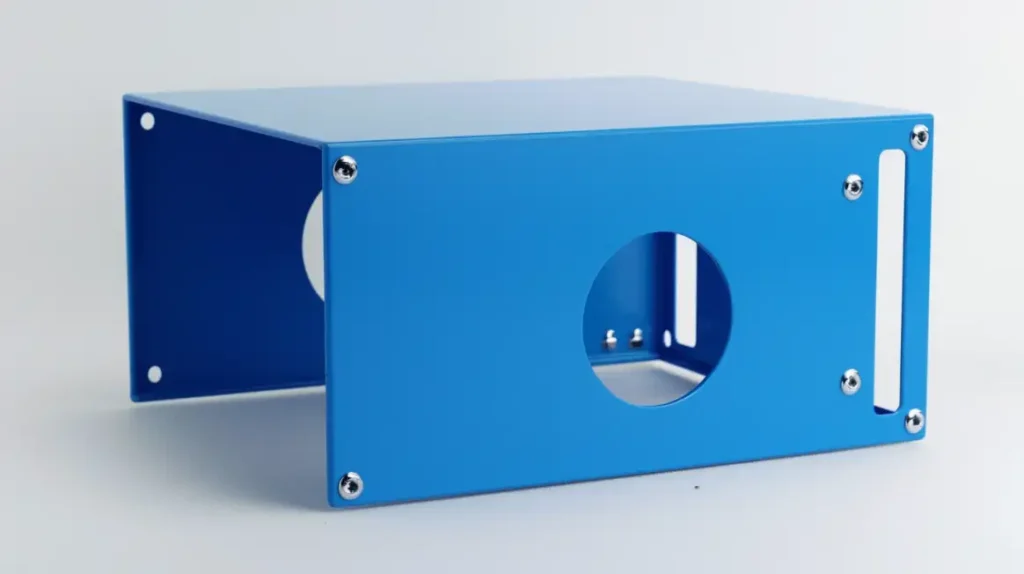

На современном требовательном рынке потребители ожидают функциональных, долговечных и эстетически привлекательных продуктов. Электронное покрытие становится важной технологией, обеспечивающей превосходную отделку, улучшающую внешний вид и долговечность продукции. Этот передовой процесс отвечает современным требованиям к качеству и долговечности, гарантируя, что изделия будут выглядеть хорошо и прослужат дольше.

В этой статье будут рассмотрены многие аспекты электронного покрытия: что это такое, как оно работает, его преимущества и где его можно использовать.

Что такое электронное покрытие?

Электронное покрытие, или электрофоретическое осаждение, относится к определенному типу краски, наносимой на металлические детали. Он предполагает погружение деталей в ванну с частицами краски, взвешенными в воде. Когда мы применяем электрический заряд, частицы краски прилипают к металлической поверхности.

Компоненты системы электронного покрытия

Конструкция системы E-coating направлена на обеспечение высочайшего качества покрытия. Важнейшими компонентами системы являются:

- Краска Ванна: Здесь детали погружены в воду. Раствор содержит частицы краски, которые электрически заряжены и прилипают к металлическим деталям.

- Электроды: В зависимости от того, является ли покрытие E анодным или катодным, система может включать в себя либо катоды, либо аноды. Эти электроды необходимы для создания электрического поля, необходимого для процесса нанесения покрытия.

- Источник питания: Этот компонент подает электрический заряд, необходимый для процесса нанесения покрытия. Регулируя напряжение и ток, мы можем контролировать толщину покрытия и его качество.

- Контрольное оборудование: Точность нанесения покрытия E имеет важное значение, а контрольное оборудование позволяет нам контролировать параметры процесса и вносить коррективы в режиме реального времени. Чтобы добиться оптимального покрытия каждой детали, мы контролируем температуру покрасочной ванны, электрические параметры и время погружения.

- Станция промывки: После нанесения покрытия на детали переносим их на станцию промывки для удаления излишков краски. Этот шаг имеет решающее значение для поддержания однородности покрытия.

печь для отверждения: Это последний этап процедуры нанесения электронного покрытия. Он предполагает отверждение деталей с покрытием в термической печи.

Электронное покрытие: как это работает

Процесс нанесения электронного покрытия: пошаговое руководство

Электронное покрытие можно разбить на несколько этапов.

- Предварительная обработка: Очищаем детали, чтобы обеспечить оптимальное прилегание покрытия.

- Погружение: Погружаем детали в ванну E-coat.

- Электрофорез: Прикладывается электрический заряд, заставляющий частицы краски мигрировать к металлической поверхности и прилипать к ней.

- После полоскания: Обеспечиваем ровный слой, смывая излишки краски.

- Отверждение: Детали нагреваются и затвердевают в камере отверждения, в результате чего получается долговечная отделка.

В чем разница между катодным и анодным электронным покрытием?

Катодное электронное покрытие и анодное электронное покрытие относятся к заряду, подаваемому в покрасочную ванну. Катодное электронное покрытие включает в себя части покрытия, соединенные с катодом и притягивающие положительно заряженные частицы краски. Анодное покрытие E включает в себя части, соединенные с анодом, которые притягивают отрицательно заряженные частицы краски.

Предварительная обработка: ее важность для электронного покрытия

Этап предварительной обработки имеет решающее значение для процедуры электронного покрытия. Это включает в себя очистку металлической поверхности и удаление загрязнений, масел и грязи, которые могут помешать адгезии краски. Это может включать обезжиривание металлической поверхности, ее промывку и нанесение конверсионного или фосфатного покрытия для улучшения адгезии краски.

Типы электронного покрытия

Обзор составов электронных покрытий

Доступны составы электронных покрытий, отвечающие потребностям различных отраслей промышленности и областей применения. Составы включают:

- Эпоксидные покрытия: Эти покрытия обладают превосходной коррозионной стойкостью и адгезией, идеально подходят для деталей, требующих надежной защиты.

- Акриловые Е-покрытия: Акриловые покрытия обеспечивают превосходное сохранение цвета и блеска. Люди также отдают им предпочтение за их эстетические качества.

- Полиэфирные покрытия E: Эти покрытия представляют собой хороший компромисс между производительностью и экономической эффективностью и обеспечивают устойчивость к коррозии и долговечность.

Материалы для электронного покрытия: достижения в области материалов для электронного покрытия

Электронные покрытия постоянно развиваются. Исследования и разработки ведут к созданию новых, более экологически чистых составов. Последние достижения включают в себя:

- Составы с низким содержанием летучих органических соединений (VOC): Эти покрытия повышают безопасность на рабочем месте и снижают воздействие на окружающую среду без ущерба для производительности.

- Составы с высокой защитой кромок: Разработан для обеспечения улучшенного покрытия и защиты острых краев, подверженных коррозии.

- Самовосстанавливающиеся покрытия: Эти усовершенствованные покрытия содержат микрокапсулы, которые при повреждении выделяют восстанавливающие вещества. Они могут исправить царапины и вмятины и продлить срок службы шерсти.

Электронное покрытие: преимущества и преимущества

Защита от коррозии и износа

E-Coating обеспечивает непревзойденную защиту от коррозии, износа и вредного воздействия окружающей среды. Компоненты с электропокрытием могут выдерживать суровые условия за счет создания равномерно прилегающего барьера, устойчивого к сколам и выцветанию.

Равномерная толщина и внешний вид покрытия

Электронные покрытия позволяют добиться равномерной толщины покрытия. Это гарантирует целостность внешнего вида детали и ее надежную работу. Этот процесс обеспечивает равную защиту для каждой поверхности.

Электронное покрытие имеет множество экологических преимуществ по сравнению с другими заканчивается.

Электронное покрытие предлагает более экологически чистую альтернативу. Он менее вреден для окружающей среды и производит меньше летучих органических соединений. Это позволяет использовать покрытие почти на 100 процентов, что сокращает количество отходов и повышает производительность.

Применение электронного покрытия

Электронное покрытие для автомобильной промышленности

Электронные покрытия необходимы для защиты широкого спектра автомобильных компонентов от коррозии. В Шенгене мы используем электрофорез для увеличения долговечности таких деталей, как колеса, панели кузова, рамы и компоненты днища кузова. Электронные покрытия также являются отличными грунтовками. Они создают гладкую, текстурированную поверхность, улучшая адгезию верхнего покрытия.

Использование в бытовой электронике, бытовой технике и других продуктах.

E-Coating подходит для покрытия металлических компонентов гаджетов, бытовой техники и персональных устройств. Он идеально подходит для электронного оборудования, поскольку тонкое однородное покрытие не мешает прилеганию и функционированию. Электронные покрытия также обеспечивают электрическую изоляцию, что расширяет их использование в этой области.

Применение в промышленном и архитектурном дизайне.

Электронные покрытия обеспечивают защиту от коррозии, вызванной факторами окружающей среды и химическими веществами, продлевая срок службы промышленного оборудования, зданий и мостов. Это покрытие ценно тем, что с его помощью можно покрыть труднодоступные формы и участки.

Оборудование для нанесения электронного покрытия

Компоненты системы электронного покрытия

Системы E-Coating состоят из нескольких компонентов. Система E-Coating состоит из нескольких жизненно важных компонентов.

Техническое обслуживание и устранение неисправностей оборудования для нанесения электронного покрытия

Для обеспечения бесперебойной работы системы электронного покрытия необходимо надлежащим образом обслуживать и оперативно устранять неисправности. Очистка покрасочной ванны, а также проверка и очистка электродов являются регулярными задачами по техническому обслуживанию.

Подготовьтесь к электронному покрытию

Методы подготовки поверхности

Подготовка поверхности является важным этапом процедуры нанесения электронного покрытия, поскольку она напрямую влияет на долговечность и качество отделки. Используемые методы включают пескоструйную очистку поверхности для ее очистки и гладкости, обезжиривание масел и смазок, а также применение химической обработки.

Стратегии транспортировки и хранения для эффективного нанесения покрытия

Эффективное обращение и стеллажи повышают однородность и производительность E-Coating. Одна из наших стратегий — использование специальных стоек для удержания деталей в оптимальной ориентации для нанесения покрытия. Это обеспечивает равномерное распределение электрического тока на протяжении всей процедуры нанесения электронного покрытия, что приводит к равномерной толщине покрытия.

Меры контроля качества электронного покрытия

Процесс контроля качества включает визуальный контроль чистоты и подготовки поверхности, испытание на адгезию для подтверждения эффективности обработки поверхности и замер толщины слоев предварительной обработки. Мы также используем меры контроля процесса, такие как мониторинг и корректировка химического состава в ваннах предварительной обработки, чтобы поддерживать постоянство.

Подробности процесса электронного покрытия

Электричество и электронное покрытие

Электрический ток способствует осаждению и миграции частиц краски на металлическую поверхность. При погружении в краску части E-Coating действуют как электроды. Подача постоянного напряжения притягивает частицы краски к поверхности детали и образует однородное, липкое покрытие.

Управление ванной и приготовление раствора

Управление ваннами имеет решающее значение для эффективности процесса нанесения электронного покрытия. Это требует регулярного контроля и корректировки состава раствора, включая концентрацию краски, уровень растворителя и баланс pH.

Влияние различных методов отверждения на качество отделки

Заключительным этапом процедуры электронного покрытия является отверждение. Это включает в себя нагрев окрашенных деталей для формирования прочного и сложного покрытия. Параметры и методы отверждения, включая температуру и продолжительность, оптимизируются в зависимости от типа электронного покрытия и используемого материала.

Электронное покрытие: распространенные проблемы и их решения

Проблемы с электронным покрытием включают недостаточную адгезию или неравномерную толщину. Решение этих проблем требует системного подхода. Начните с оценки процесса предварительной обработки, чтобы обеспечить правильную подготовку поверхности. Параметры и состав электронного покрытия, включая напряжение и концентрацию краски, можно регулировать для решения проблем однородности и толщины покрытия. Техническое обслуживание такого оборудования, как системы фильтрации, аноды/катоды и электрические поля, может помочь предотвратить дефекты, вызванные загрязнением.

E-Coatings по сравнению с другими технологиями нанесения покрытий: плюсы и минусы

Очень важно выбрать правильную технологию нанесения покрытия для вашего применения, принимая во внимание эксплуатационные характеристики, эстетику, стоимость и факторы окружающей среды. Мы сравним плюсы и минусы E-Coating и других популярных покрытий, чтобы дать вам полное представление.

Электронное покрытие

Плюсы:

- Равномерное покрытие: Обеспечивает комплексную защиту, обеспечивая равномерное покрытие сложных форм и труднодоступных мест.

- Отличная коррозионная стойкость: Идеально подходит для автомобильных и промышленных деталей.

- Экологическая эффективность: Использует продукты на водной основе и производит минимальное количество опасных отходов экологически чистыми методами.

- Экономическая эффективность для больших объемов: Высокая эффективность благодаря автоматизированным процессам и минимальным отходам материала.

Минусы:

- Ограниченная цветовая гамма: Доступно меньше цветов, чем порошковое покрытие.

- Требования к отверждению: Детали могут подходить не для всех материалов.

- Ограничения по толщине: Обеспечивает тонкое покрытие по сравнению с порошковыми покрытиями, чего недостаточно для применений, требующих толстых защитных слоев.

Порошковое покрытие

Плюсы:

- Долговечность: Обеспечивает толстое и прочное покрытие, устойчивое к царапинам, сколам и выцветанию.

- Эстетические разновидности: доступны различные варианты отделки и цвета, включая металлик и текстуры.

- Экологически чистый: Не производит летучих органических соединений (ЛОС), что позволяет практически полностью использовать материал.

Минусы:

- Расходы: Как правило, при небольших партиях это обходится дороже, чем электронное покрытие.

- Тепловая чувствительность: Применяется только к материалам, которые выдерживают температуру отверждения, что ограничивает применение этого продукта на определенных основаниях.

- Сложная геометрия: при работе со сложной геометрией или глубокими выемками может быть сложно добиться равномерного покрытия.

Покрытие

Плюсы:

- Эстетичный внешний вид: Улучшает визуальную привлекательность продукта, обеспечивая глянцевый декоративный эффект.

- Функциональное свойство: Обеспечивает повышенную износостойкость проводимости и подходит для электронных и быстроизнашивающихся устройств.

- Устойчивость к коррозии: Некоторые методы нанесения покрытия обеспечивают превосходную защиту от коррозии.

Минусы:

- Воздействие на окружающую среду: В этом процессе участвуют тяжелые металлы и токсичные химические вещества, которые представляют опасность для окружающей среды и здоровья.

- Расходы: Это может быть дороже, чем другие методы нанесения покрытия.

- Ограничения по субстрату: Ограничено для проводящих подложек.

Традиционная живопись

Плюсы:

- Гибкость цвета: Обеспечивает широчайший спектр цветов и легко сочетается с конкретными оттенками.

- Универсальность применения: Может использоваться на широком спектре поверхностей, включая дерево, металл и пластик.

- Ремонтопригодность: Если поверхность нуждается в обновлении или ремонте, ее легко перекрасить или подкрасить.

Минусы:

- Долговечность: Менее устойчив к химикатам, износу и условиям окружающей среды, чем другие методы покрытия.

- Проблемы окружающей среды: Краски на основе растворителей выделяют летучие органические соединения, которые представляют опасность для окружающей среды и здоровья.

- Проблемы неравномерности: Нанесение вручную может привести к изменению толщины и покрытия.

Заключение

E-Coating — замечательная технология, сочетающая в себе науку, экологичность и эстетику. Это отличный пример того, как инновационные методы производства могут улучшить качество продукции и снизить воздействие на окружающую среду. Электронное покрытие может иметь большое значение, работаете ли вы в автомобильной промышленности или в сфере бытовой электроники, или разрабатываете долговечные товары для дома.

Вам нужен надежный производитель деталей из листового металла? Шенген – это то место, куда стоит поехать. Мы специализируемся на лазерной резке листового металла, гибке, обработке поверхности и сварке листового металла. Обратитесь в Шенген Сегодня и обратитесь за помощью к профессионалам!

Часто задаваемые вопросы:

В чем разница между порошком и электронным покрытием?

Электронное или порошковое покрытие лучше всего подходит для конкретных применений и потребностей. E-покрытие идеально подходит для изделий сложной формы, обеспечивая превосходную защиту от коррозии и однородность. Водный метод также более экологичен. Порошковая покраска представляет собой более прочное и толстое покрытие различных цветов и фактур.

Сколько времени занимает нанесение электронного покрытия?

Продолжительность процесса нанесения E-покрытия зависит от нескольких факторов. Факторы, влияющие на процесс, включают размер детали, сложность и толщину покрытия. Весь процесс нанесения электронного покрытия может быть завершен в течение нескольких часов, от предварительной обработки до отверждения.

В чем разница между покрытием E и анодированием?

Анодирование и электронное покрытие — это два процесса обработки поверхности, которые повышают коррозионную стойкость и долговечность металлических деталей. Однако они действуют по разным механизмам. Электронное покрытие — это нанесение краски или смолы на металлическую поверхность с помощью электрического тока. В результате образуется равномерный защитный слой. Анодирование — это электрохимическая процедура, которая превращает металлическую поверхность в устойчивое к коррозии анодно-оксидное покрытие.

Сколько стоит электропокрытие?

Затраты на покрытие E могут сильно различаться в зависимости от таких факторов, как размер, сложность, тип и объем обрабатываемых деталей. Электронное покрытие в целом является экономически эффективным решением для нанесения покрытий, особенно когда речь идет о крупносерийном производстве, благодаря автоматизации процесса и эффективному использованию материалов. Цены могут варьироваться от нескольких копеек до нескольких долларов за каждую деталь. Крупные заказы обычно выигрывают от более низких затрат на единицу продукции.

Каков рекомендуемый уход за поверхностями с электропокрытием?

Поверхности с электропокрытием не требуют особого ухода из-за их стойкости и долговечности. Вам следует регулярно очищать поверхность водой с мягким мылом, чтобы удалить грязь, сажу или химические вещества, которые могут со временем повредить покрытие. Избегайте использования абразивных подушечек или чистящих средств, которые могут поцарапать покрытие. Проверьте поверхности на наличие признаков износа или повреждения.

Дополнительные ресурсы:

Оборудование для нанесения электронного покрытия – Источник: Eastman Manufacturing.

Контроль качества в покрытии – Источник: Коррозионная Педия.

Устранение неполадок с гальваническим покрытием – Источник: немецкий дог

Привет, я Кевин Ли

Последние 10 лет я занимался различными формами изготовления листового металла и делился здесь интересными идеями из своего опыта работы в различных мастерских.

Связаться

Кевин Ли

У меня более десяти лет профессионального опыта в производстве листового металла, специализирующегося на лазерной резке, гибке, сварке и методах обработки поверхности. Как технический директор Shengen, я стремлюсь решать сложные производственные задачи и внедрять инновации и качество в каждом проекте.