Вам нужен производственный процесс, позволяющий эффективно создавать бесшовные, высокопрочные и легкие детали? Многие отрасли промышленности сталкиваются с проблемой производства сложных, прочных деталей без ущерба для качества и стоимости. Традиционные методы часто не позволяют сформировать сложные формы или сохранить целостность материала, что приводит к увеличению расходов и задержкам в производстве.

Глубокая вытяжка - это надежный способ формирования металлических листов в точные полые формы с исключительной прочностью и минимальным количеством отходов, что делает ее идеальной для различных областей применения. Давайте узнаем, как работает этот процесс, каковы его преимущества и почему он получил такое широкое распространение.

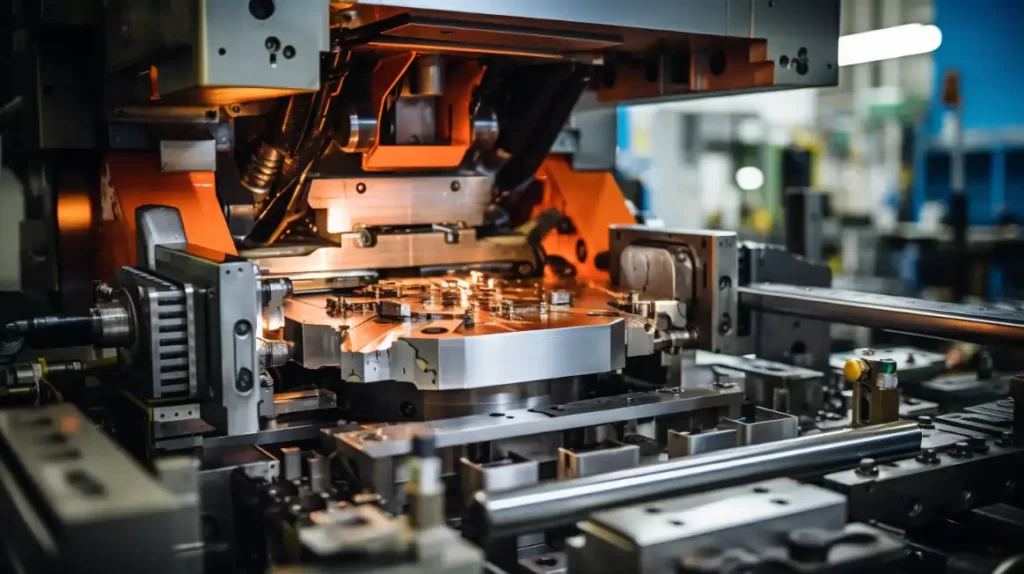

Обзор процесса глубокой вытяжки

Глубокая вытяжка - важнейшая технология в современном производстве, позволяющая создавать бесшовные и прочные металлические детали. Понимание ее процесса, материалов и инструментов - ключ к достижению точности и эффективности.

Что такое глубокий рисунок?

Глубокая вытяжка превращает плоский металлический лист в трехмерные полые формы с помощью процесс механической формовки. Когда глубина вытянутой детали превышает ее диаметр, это квалифицируется как глубокая вытяжка.

Пуансон вдавливает металлическую заготовку в полость штампа, сохраняя толщину материала. Этот процесс позволяет создавать бесшовные, однородные детали с гладкими радиусными углами для самых разных изделий - от автомобильных компонентов до кухонных раковин.

Ключевые компоненты

- Пунш: Формирует внутреннюю форму, надавливая на металл

- Умереть: Определяет внешнюю форму с помощью полости, которая немного шире пуансона

- Пустой держатель: Оказывает давление, предотвращая образование морщин

- Металлическая заготовка: Исходный листовой материал

Выбор материала

Выбор материала существенно влияет на показатели успеха. К распространенным материалам относятся:

- Алюминий

- Нержавеющая сталь

- Латунь

- Медь

Основные функции штампов при глубокой вытяжке

- Формирование материала: Штамп определяет внешнюю геометрию готовой детали, направляя материал по мере его поступления в полость.

- Управление материальным потоком: Правильный зазор штампа обеспечивает плавное движение металла, сводя к минимуму такие дефекты, как смятие или разрыв.

- Обеспечение точности размеров: Геометрия штампа обеспечивает равномерную толщину и точные размеры конечного продукта.

- Уменьшение дефектов: Такие характеристики, как радиус входа и системы смазки, помогают предотвратить чрезмерное истончение, раскалывание или задиры на поверхности.

Как работает глубокое рисование?

Процесс глубокой вытяжки включает в себя несколько этапов. Основные этапы перечислены ниже:

Шаг 1: Заготовка и размещение штампа

Процесс начинается с вырезания плоской металлической заготовки из большого листа материала. Затем эта заготовка аккуратно размещается над полостью штампа.

Шаг 2: захват

Держатель заготовки или хвостовика оказывает контролируемое давление для фиксации заготовки.

Шаг 3: Растяжка внутри штампа

Пуансон опускается, вдавливая заготовку в полость матрицы. Материал течет радиально внутрь, растягиваясь по радиусам пуансона и матрицы.

На этом этапе фланец сжимается, и заготовка превращается в полую форму с определенными дном, стенками и фланцем.

Шаг 4: Удаление деталей

После завершения формовки пуансон втягивается, и механизм выталкивания выталкивает готовую деталь из полости штампа.

Затем деталь отправляется на дополнительную обработку, например, обрезку или очистку, для достижения точных размеров и качества поверхности.

Виды операций глубокой вытяжки

Операции глубокой вытяжки различаются по сложности: от простых одноступенчатых процессов до сложных многоступенчатых последовательностей, создающих сложные формы.

Одиночное рисование против многократного

Операции одиночной вытяжки создают детали, когда отношение глубины к диаметру меньше 2:1. Этот метод хорошо подходит для простых форм, которые можно сформировать за одну операцию, например неглубокие чашки или базовые контейнеры.

Несколько операций рисования становятся необходимыми, когда:

- Глубина детали превышает ее диаметр в два раза

- Требуется сложная геометрия

- Общее сокращение превышает пределы материала

Многоступенчатая глубокая вытяжка

Многоступенчатая вытяжка включает в себя ряд последовательных операций для получения окончательной формы. Для достижения нужных размеров некоторых деталей может потребоваться до 15 или более операций волочения.

Основные преимущества глубокой вытяжки

Глубокая вытяжка - это лучший процесс обработки металлов давлением, обеспечивающий исключительные результаты во многих производственных аспектах.

Эффективность крупносерийного производства

После установки оснастки глубокая вытяжка обеспечивает быстрое автоматизированное производство с минимальным временем простоя.

Высокая точность и согласованность

Стабильный процесс дает минимальные отклонения размеров, обеспечивая точные, воспроизводимые результаты, отвечающие строгим требованиям контроля качества.

Экономическая эффективность для сложных форм

Процесс минимизирует отходы материала, используя большую часть листового металла. После первоначальных инвестиций в оснастку производственные затраты остаются низкими.

Прочность и долговечность

Во время глубокой вытяжки металл подвергается закалке, что повышает его структурную целостность.

Когда использовать глубокую прорисовку?

Глубокая вытяжка отлично подходит для специфических производственных сценариев, где точность, эффективность и качество имеют первостепенное значение.

Требования к большим объемам

Глубокая вытяжка становится высокорентабельной при производстве большого количества деталей. После установки оснастки процесс обеспечивает быстрое время цикла и возможность непрерывного производства.

Сложная геометрия

Этот процесс оптимален для творчества:

- Бесшовные полые формы

- Детали с закрытыми концами

- Компоненты, требующие герметичной конструкции

- Аксисимметричные конструкции

Технические характеристики деталей

Этот процесс наиболее целесообразен, когда:

- Глубина детали превышает ее радиус

- Требуется равномерная толщина стенок

- Необходима высокая структурная целостность

Соображения стоимости

Глубокая вытяжка наиболее экономична, когда:

- Объемы производства превышают 10 000 штук

- Планируется долгосрочное производство

- Сложные формы потребуют многократных операций с использованием других методов

Причины и профилактика распространенных дефектов

Дефекты глубокой вытяжки могут поставить под угрозу качество и эффективность продукции, но понимание их причин - первый шаг к их предотвращению. Давайте рассмотрим распространенные проблемы и практические решения для их устранения.

Морщины

Причины: Сморщивание происходит из-за сжимающих напряжений в фланец или боковой стенки во время глубокой вытяжки. К факторам относятся низкое давление держателя заготовки, чрезмерный расход материала, неправильный радиус штампа и неравномерное трение.

Профилактика:

- Обеспечьте оптимальное давление держателя заготовок, чтобы контролировать поток материала.

- Используйте конструкцию штампа с соответствующими радиусами, чтобы сбалансировать распределение напряжений.

- Обеспечьте надлежащую смазку для уменьшения трения.

- Оптимизируйте геометрию и толщину заготовки, чтобы свести к минимуму излишки материала.

Истончение и разрыв

Причины: Истончение и разрыв возникают в результате чрезмерных растягивающих напряжений, особенно в углах или на краях, где материал сильно растягивается. Плохая конструкция штампа или недостаточная смазка могут усугубить эти проблемы.

Профилактика:

- Используйте более мягкую геометрию штампа, чтобы равномерно распределить напряжение.

- Оптимизируйте усилие держателя заготовок для предотвращения чрезмерного растяжения.

- Нанесите высококачественную смазку, чтобы уменьшить трение и износ.

- Отрегулируйте коэффициенты уменьшения, чтобы не выходить за пределы материала.

Дефекты на поверхности

Причины: Дефекты поверхности, такие как царапины или следы от инструмента, возникают из-за трения между поверхностями заготовки и инструмента или неправильного обращения с материалами.

Профилактика:

- Поддерживать гладкие поверхности штампов и пуансонов с помощью полировка или обработка поверхности.

- Используйте соответствующие смазочные материалы, чтобы свести к минимуму трение при контакте.

- Регулярно осматривайте и обслуживайте оснастку на предмет износа и повреждений.

Колошение

Причины: Уширение возникает из-за анизотропии в зерновой структуре материала, что приводит к неравномерному удлинению при формовании. По краям вытянутой детали образуются пики (ушки).

Профилактика:

- Используйте материалы с однородной зернистой структурой, чтобы уменьшить анизотропию.

- Отрегулируйте ориентацию заготовки относительно направления прокатки для сбалансированного удлинения.

- Обрежьте излишки материала после вычерчивания, чтобы эффективно удалить уши.

Расчеты глубокой вытяжки при изготовлении листового металла

Точные расчеты крайне важны при глубокой вытяжке для обеспечения правильного использования материала, минимизации дефектов и достижения требуемых размеров детали. Ниже приведено пошаговое руководство по расчету размеров деталей, изготовленных методом глубокой вытяжки.

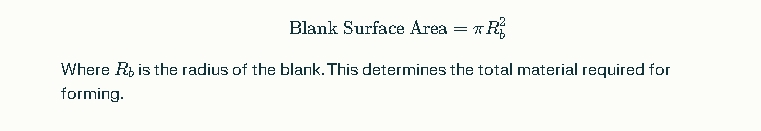

Расчет размера

Шаг 1: Расчет площади поверхности

На первом этапе необходимо рассчитать площадь поверхности заготовки. Для круглой заготовки формула выглядит следующим образом:

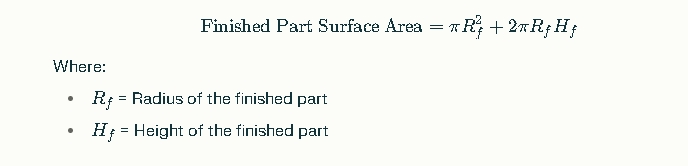

Шаг 2: Расчет площади поверхности готовой детали

Затем рассчитайте площадь поверхности готовой детали (например, цилиндрической чашки). Формула выглядит следующим образом:

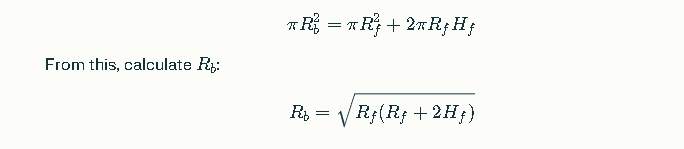

Шаг 3: Поддерживайте равную площадь обеих поверхностей

Приравняйте площадь поверхности заготовки к площади готовых деталей, чтобы обеспечить правильное использование материала. Это соотношение обеспечивает минимальные отходы и точное определение размеров заготовок:

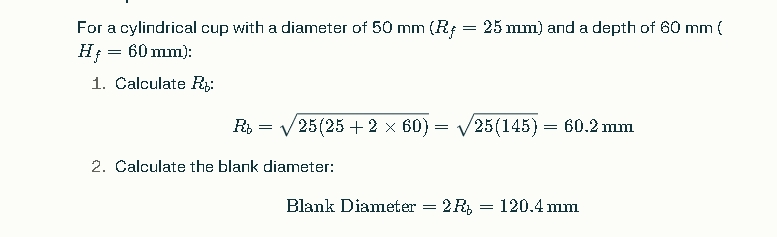

Пример расчета

Дополнительные соображения

- Коэффициент уменьшения количества рисунков (DRR): Определяет, сколько этапов рисования необходимо. Например, если DRR равен 0,5, каждый этап уменьшает диаметр наполовину до достижения окончательного размера.

- Толщина материала: Следите за тем, чтобы толщина оставалась постоянной во время расчетов, чтобы предотвратить разрывы или складки.

Альтернативные процессы

Если глубокая вытяжка не подходит, альтернативные процессы обработки металлов давлением, такие как гидроформовка, прядение и изготовление, могут предложить уникальные преимущества.

Гидроформинг

Гидроформовка использует жидкость под высоким давлением для придания металлическим листам или трубам замысловатых форм. Она позволяет получать легкие, бесшовные детали со сложной геометрией.

Спиннинг

Кручение металла предполагает формовку листового металла на вращающейся оправке с помощью роликов. Этот процесс лучше всего подходит для осесимметричных деталей, таких как купола или конусы.

Изготовление

Производство объединяет резка, изгиб, сварка, и сборка для создания деталей из сырья. Этот способ очень универсален, но более трудоемок, чем другие методы.

Заключение

Глубокая вытяжка - это надежный и эффективный метод производства высококачественных бесшовных металлических деталей. Его точность, экономичность и универсальность делают его оптимальным выбором для многих отраслей промышленности.

Хотите изучить глубокое рисование для своего следующего проекта? Связаться с нами Сегодня, чтобы обсудить ваши требования и получить квалифицированное руководство, соответствующее вашим потребностям!

Привет, я Кевин Ли

Последние 10 лет я занимался различными формами изготовления листового металла и делился здесь интересными идеями из своего опыта работы в различных мастерских.

Связаться

Кевин Ли

У меня более десяти лет профессионального опыта в производстве листового металла, специализирующегося на лазерной резке, гибке, сварке и методах обработки поверхности. Как технический директор Shengen, я стремлюсь решать сложные производственные задачи и внедрять инновации и качество в каждом проекте.