Современное производство сталкивается с жесткими сроками и строгими стандартами качества. Инженеры и покупатели часто сталкиваются с проблемой поиска быстрых, точных и экономически эффективных методов резки. Лазерная резка с ЧПУ решает эти проблемы. Она помогает производить детали быстро и с неизменной точностью. В этой статье рассказывается о том, что такое лазерная резка с ЧПУ и как она работает, чтобы вы могли понять, подходит ли она для вашего проекта.

Лазерная резка с ЧПУ кажется высокотехнологичной, но на самом деле все просто, если разобраться. Давайте шаг за шагом разберемся, как это работает и что делает его таким эффективным.

Что такое лазерная резка с ЧПУ?

Лазерная резка с ЧПУ - это процесс, в котором для резки материалов используется сфокусированный лазерный луч. Термин "ЧПУ" означает компьютерное числовое управление. Это означает, что траектория резки контролируется программным обеспечением.

Лазер движется по указаниям из цифрового файла дизайна. Он разрезает материал с помощью тепла. Этот процесс чистый, быстрый и идеально подходит для сложных форм и мелких деталей.

Лазерный резак посылает мощный луч света через фокусирующую линзу. Эта линза делает луч очень узким и горячим.

Когда луч попадает на материал, он нагревает его до точки плавления или испарения. В то же время газ - чаще всего азот или кислород - сдувает расплавленные части. После этого остается чистая кромка.

Лазерный луч передает энергию материалу в виде тепла. Различные материалы реагируют по-разному. Металл может расплавиться или испариться. Пластик может гореть или плавиться.

Скорость резки зависит от толщины материала, его типа и количества энергии, подаваемой лазером. Более тонкие материалы режутся быстрее. Более толстые или отражающие материалы требуют большей мощности или меньшей скорости подачи.

Как работает лазерная резка с ЧПУ?

Лазерная резка с ЧПУ следует четкому, повторяющемуся процессу. От первого файла проекта до конечной детали каждый шаг обусловлен точностью. Вот как происходит весь процесс, шаг за шагом.

Шаг 1: Проектирование детали в программном обеспечении CAD

Процесс начинается с цифрового дизайна. Инженеры или дизайнеры создают 2D-чертеж с помощью программного обеспечения CAD. Чертеж включает в себя все размеры и детали кроя.

Шаг 2: Преобразование проекта в файл ЧПУ

Файл CAD экспортируется в формат, который может прочитать станок с ЧПУ, обычно DXF или DWG. Этот файл указывает лазерному резаку, куда двигаться и что резать.

Шаг 3: Настройте лазерный резак

Оператор станка загружает файл в программное обеспечение ЧПУ. Они выбирают нужные параметры резки, такие как мощность, скорость и тип газа, в зависимости от материала и толщины.

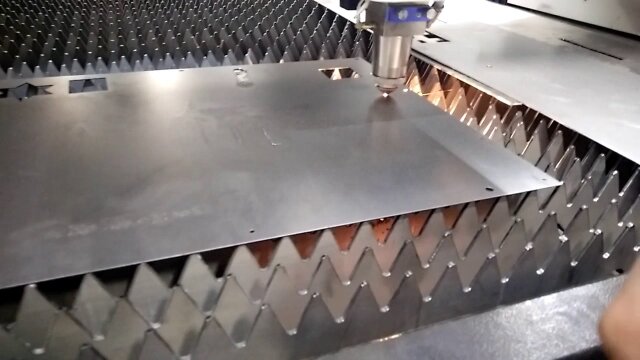

Шаг 4: Загрузка материала

Лист металла или другого материала помещается на лазерную станину. Машина проверяет его положение и корректирует ошибки выравнивания.

Шаг 5: Начните процесс резки

Контроллер ЧПУ перемещает лазерную головку по запрограммированной траектории. Луч расплавляет или испаряет материал. Вспомогательные газы выдувают мусор и обеспечивают чистоту реза.

Шаг 6: Завершение работы и удаление детали

По окончании резки оператор извлекает деталь. При необходимости они выполняют легкую постобработку, например удаление заусенцев или чистку.

Основные компоненты системы лазерной резки с ЧПУ

Лазерный резак с ЧПУ состоит из нескольких ключевых частей, которые работают вместе. Каждый из них играет свою роль в обеспечении чистоты, скорости и точности резки. Давайте рассмотрим основные компоненты по порядку.

Контроллер ЧПУ

Контроллер ЧПУ - это мозг системы. Он считывает траекторию движения инструмента из файла проекта. Затем он посылает команды на перемещение лазерной головки и управление лучом.

Лазерный источник

Лазерный источник производит луч, используемый для резки. Существуют различные типы лазеров, но наиболее распространенными являются следующие:

- Волоконные лазеры: Отлично подходят для резки металлов. Они быстры, эффективны и не требуют особого ухода.

- CO₂ лазеры: Лучше для резки неметаллов, таких как дерево или акрил. Они хорошо подходят для более толстых и мягких материалов.

Режущая головка и оптика

Режущая головка направляет лазерный луч на материал. Она включает в себя линзы и сопла, которые фокусируют луч в тонкую точку.

Оптика должна быть чистой и хорошо выровненной. Неправильно выставленная линза может испортить рез. Некоторые системы автоматически настраивают фокус в соответствии с толщиной материала.

Система перемещения и направляющие рельсы

Эта система перемещает лазерную головку по рабочей области. Она включает в себя двигатели, ремни или шарико-винтовые пары, а также линейные направляющие.

Плавность и точность движений - залог чистоты реза. Любая вибрация или рывок могут привести к неровным краям или ошибкам. Высокотехнологичные системы используют серводвигатели и прецизионные рельсы для достижения лучших результатов.

Рабочий стол и зажимные механизмы

Рабочий стол удерживает лист на месте во время резки. Некоторые столы двигаются вверх и вниз, чтобы облегчить загрузку и выгрузку. Зажимные или вакуумные системы удерживают материал в горизонтальном положении. Это предотвращает смещение во время резки.

Типы станков для лазерной резки с ЧПУ

Станки для лазерной резки с ЧПУ бывают разных типов. Каждый тип использует определенный источник лазерного излучения и подходит для различных материалов или потребностей в резке. Ниже приведены три наиболее распространенных типа.

Лазерные резаки CO₂

В CO₂-лазерах используется газовая смесь, в состав которой входит диоксид углерода. Они производят инфракрасный луч, который хорошо работает на неметаллических материалах. Эти резаки лучше всего подходят для:

- Пластмассы

- Древесина

- Акрил

- Бумага

- Ткани

CO₂-лазеры также могут резать металлы, но они медленнее и менее эффективны, чем волоконные лазеры. Они часто требуют более тщательного обслуживания из-за движущихся частей и зеркал.

Волоконно-лазерные резаки

В волоконных лазерах используется твердотельная система. Вместо зеркал они посылают лазер по оптическим волокнам. Эти станки высокоэффективны и отлично подходят для резки металла. Они работают с:

- Нержавеющая сталь

- Углеродистая сталь

- Алюминий

- Медь

- Латунь

Волоконные лазеры режут быстрее, потребляют меньше энергии и требуют меньшего обслуживания. Сегодня они являются лучшим выбором для большинства задач по резке металла.

Лазерные системы Nd: YAG

Nd:YAG означает легированный неодимом иттриево-алюминиевый гранат. Эти лазеры менее распространены, но полезны для специальных применений. Они могут давать очень быстрые импульсы и используются для:

- Тонкие металлы

- Гравировка

- Высокоточные задачи

Nd: YAG-лазеры хорошо работают как с металлами, так и с некоторыми пластиками. Однако они дороже и не так часто используются для общей резки.

Основные параметры лазерной резки с ЧПУ

Чтобы получить наилучшие результаты от лазерного резака с ЧПУ, необходимо задать правильные параметры. Эти параметры влияют на скорость, качество кромок и точность резки. Ниже приведены наиболее важные из них.

Мощность лазера

Уровень мощности (измеряется в ваттах) напрямую влияет на возможности резки. Более высокая мощность (2000 Вт+) позволяет резать более толстые материалы, но обходится дороже. Более низкая мощность (500-1500 Вт) лучше работает с тонкими металлами и пластиком. Соотносите мощность с материалом - для нержавеющей стали требуется на 30% больше мощности, чем для низкоуглеродистой стали той же толщины.

Скорость резания

Скорость измеряется в дюймах в минуту (IPM) и обеспечивает баланс между качеством и производительностью. Слишком быстрая скорость приводит к неполному резу, слишком медленная - увеличивает нагрев. Примеры скоростей: 1/4″ низкоуглеродистой стали режется при 120 IPM, а 1/8″ алюминия - при 250 IPM. Всегда проверяйте скорость для новых материалов.

Позиция фокуса

Положение фокусной точки лазера влияет на качество резки. Для большинства металлов фокус должен находиться немного ниже поверхности материала (1/3 толщины). Пластмассы лучше всего режутся с фокусом на уровне поверхности. Автоматические фокусирующие головки поддерживают положение во время резки.

Давление и тип газа

Вспомогательные газы (азот, кислород, сжатый воздух) очищают срезы и предотвращают окисление. Азот (15-20 фунтов на квадратный дюйм) обеспечивает чистые края на нержавеющей стали. Кислород (10-15 фунтов на квадратный дюйм) ускоряет резку углеродистой стали за счет экзотермической реакции. Более высокое давление (до 300 фунтов на квадратный дюйм) помогает при работе с более толстыми материалами.

Толщина и отражающая способность материала

Более толстые материалы требуют большей мощности лазера и меньшей скорости резки. Например, волоконный лазер мощностью 1000 Вт может резать низкоуглеродистую сталь толщиной до 1/4″ (6 мм). Лазер мощностью 4000 Вт может разрезать до 1″ (25 мм) низкоуглеродистой стали, в зависимости от типа газа и качества материала. Отражающие материалы (медь, латунь) могут нуждаться в специальных покрытиях или настройках импульсного лазера для предотвращения отражения луча.

Преимущества лазерной резки с ЧПУ

Лазерная резка с ЧПУ обладает рядом преимуществ, которые делают ее популярным методом во многих отраслях промышленности. Она помогает производителям экономить время, сокращать количество отходов и повышать качество деталей. Вот основные преимущества.

Высокая точность и жесткие допуски

Лазерная резка с ЧПУ позволяет получать срезы с точностью ±0,1 мм. Такая точность подходит для деталей со сложной геометрией или мелкими деталями. Лазер, управляемый компьютером, точно следует проекту, обеспечивая единообразие каждой детали.

Чистые края и минимальная постобработка

Лазер чисто плавит материал, оставляя гладкие края. В отличие от механической резки, здесь нет заусенцев и грубых поверхностей. Большинство деталей готовы к использованию сразу после резки, что позволяет сэкономить время на шлифовка или подача документов.

Быстрая установка и время выполнения заказа

Нет обычая инструменты или штампы необходимы. Загрузите файл с дизайном, и станок начнет резку. Это ускоряет производство, особенно для небольших партий или срочных заказов.

Гибкость при создании прототипов и массовом производстве

Быстро протестируйте дизайн с помощью недорогих прототипов. Тот же процесс легко масштабируется до крупносерийного производства. Переключение между материалами или конструкциями осуществляется с помощью всего лишь программных настроек.

Ограничения и проблемы

Лазерная резка с ЧПУ эффективна и точна, но не для всех работ она подходит идеально. Некоторые проблемы могут повлиять на стоимость, настройку или качество деталей. Вот наиболее распространенные ограничения.

Высокие первоначальные инвестиции

Станки для лазерной резки стоят значительно дороже, чем базовые режущие инструменты. В стоимость входит не только оборудование, но и установка, вентиляционные системы и обучение. Небольшим мастерским может быть трудно преодолеть этот барьер.

Отражательная способность материала и теплочувствительность

Высокоотражающие металлы, такие как медь и алюминий, могут рассеивать лазерный луч, снижая эффективность. Термочувствительные материалы, такие как некоторые пластмассы, могут деформироваться или обесцвечиваться во время резки, что требует тщательной регулировки мощности.

Обслуживание оптики и расходных материалов

Линзы и сопла режущей головки со временем приходят в негодность и требуют регулярной замены. Пыль и мусор могут повредить оптику, что требует частой очистки для поддержания качества среза. Эти расходы на обслуживание возрастают.

Ограничения по толщине для некоторых материалов

Лазеры отлично справляются с тонкими и средними листами (обычно 0,5-25 мм для металлов), но резка толстых материалов замедляет производство и повышает энергопотребление. Альтернативы, такие как плазменная резка может работать лучше для очень толстого металла.

Применение в различных отраслях промышленности

Лазерная резка с ЧПУ используется во многих областях, поскольку она позволяет обрабатывать детали с жесткими допусками и сложной формы. Ниже приведены некоторые распространенные отрасли, где этот процесс оказывает большое влияние.

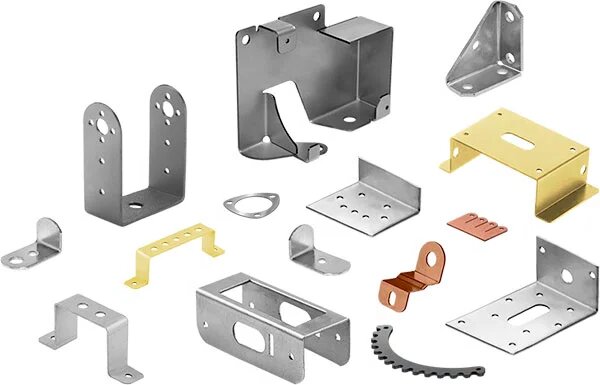

Аэрокосмические и автомобильные компоненты

Лазерная резка производит легкие кронштейныдетали двигателей и структурные компоненты со строгими допусками. Аэрокосмическая промышленность использует его для производства алюминиевых и титановых деталей самолетов. Автомобилестроители используют его для изготовления точных кузовных панелей и компонентов выхлопных систем.

Потребительская электроника и корпуса

Корпуса смартфонов, рамы ноутбуков и корпуса бытовой техники выигрывают от лазерной точности. Этот процесс позволяет создавать чистые отверстия для портов и кнопок в тонких металлах. Он идеально подходит для производства небольших партий нестандартных электронных корпусов.

Медицинские приборы и оборудование

Хирургические инструменты, имплантируемые устройства и диагностическое оборудование требуют стерильных кромок без заусенцев. Лазерная резка обеспечивает необходимую точность медицинских компонентов из нержавеющей стали и титана без риска загрязнения.

Архитектурные и декоративные панели

Дизайнеры используют металл с лазерной резкой для фасадов зданий, перил и внутренних экранов. Технология позволяет создавать сложные узоры в стали, латуни и алюминии как для структурного, так и для эстетического применения.

Промышленное оборудование и запчасти

Производители тяжелой техники используют лазерную резку для изготовления прочных шестерен, гидравлических компонентов и рам машин. Этот процесс сохраняет прочность несущих деталей, позволяя выполнять сложные вырезы и монтажные отверстия.

Конструкторские соображения для лазерной резки

Правильное проектирование деталей помогает получить максимальную отдачу от лазерной резки с ЧПУ. Он улучшает качество резки, уменьшает количество отходов и сокращает время выполнения заказа. Вот ключевые моменты, которые следует учитывать при подготовке конструкции.

Подготовка файлов САПР

Начните с чистых векторных файлов в формате DXF или DWG. Удалите дубликаты линий и убедитесь, что все кривые правильно сегментированы. Преобразуйте текст в контуры и избегайте волосяной ширины - используйте толщину штриха не менее 0,1 мм. Помните, что лазер следует точно по нарисованной траектории.

Допуски и ширина пропила

При проектировании учитывайте пропил лазера (обычно 0,1-0,3 мм). Для деталей с прессовой посадкой оставьте 0,05-0,1 мм дополнительного пространства. Внутренние углы проектируйте с радиусом не менее 1 мм - лазеры не могут вырезать идеальные прямые углы. Для сопряженных деталей оставляйте зазор 0,2 мм.

Гнездование и использование материала

Эффективно размещайте детали, чтобы свести к минимуму отходы материала. Используйте программное обеспечение для оптимизации раскроя листов в автоматическом режиме. Расстояние между деталями должно быть не менее 2 мм, а от краев листа - не менее 5 мм. Рассмотрите возможность использования общих линий реза для одинаковых деталей, чтобы сократить время резки.

Предотвращение тепловых искажений

Для тонких материалов (менее 3 мм) используйте меньше длинных резов и больше коротких сегментов. Добавьте небольшие "мостики" (0,5-1 мм), чтобы удержать внутренние вырезы от падения и деформации. По возможности равномерно распределяйте тепло, чередуя направления реза. Для чувствительных материалов используйте меньшую мощность с несколькими проходами.

Заключение

Лазерная резка с ЧПУ - это точный и эффективный метод раскроя листового металла и других материалов. В нем используется сфокусированный лазерный луч, управляемый компьютером, для создания чистых, детальных разрезов. Этот процесс хорошо подходит как для создания прототипов, так и для крупносерийного производства. При правильной настройке он обеспечивает жесткие допуски, быстрое выполнение заказа и минимальную последующую обработку.

Вам нужна быстрая и точная резка деталей? Сообщите нам, что вам нужноИ мы поможем вам получить правильное решение - быстрые цены, квалифицированную поддержку и неизменное качество.

Привет, я Кевин Ли

Последние 10 лет я занимался различными формами изготовления листового металла и делился здесь интересными идеями из своего опыта работы в различных мастерских.

Связаться

Кевин Ли

У меня более десяти лет профессионального опыта в производстве листового металла, специализирующегося на лазерной резке, гибке, сварке и методах обработки поверхности. Как технический директор Shengen, я стремлюсь решать сложные производственные задачи и внедрять инновации и качество в каждом проекте.