Точные изгибы в листовом металле могут сделать или разрушить ваш проект. Припуск на изгиб влияет на размеры деталей, использование материалов и сборку. Это руководство поможет вам понять, что такое припуск на изгиб, почему он важен и как его использовать для достижения лучших результатов.

Чтобы четко понять, как работает надбавка на изгиб, необходимо рассмотреть ключевые факторы, которые на нее влияют. Также необходимо рассмотреть простые способы его расчета. И наконец, давайте рассмотрим несколько практических примеров. Это поможет нам всегда делать точные изгибы.

Что такое Bend Allowance в Изготовление листового металла?

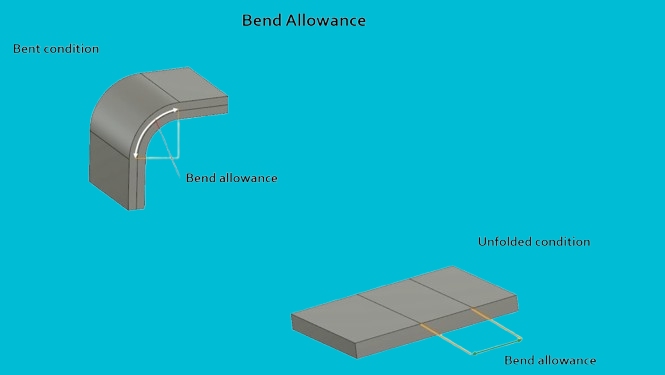

Припуск на сгиб - это изогнутая длина металла между линиями сгиба. Он показывает, сколько материала необходимо в зоне изгиба. Когда металл сгибается, он слегка растягивается с внешней стороны и сжимается с внутренней. Припуск на изгиб измеряет это изменение.

Припуск зависит от таких факторов, как тип материала, толщина, угол изгиба и внутренний радиус. Каждый изгиб в детали добавляет длину, и игнорирование этого фактора приводит к неправильным размерам. Рассчитав припуск на изгиб, вы сможете скорректировать плоскую деталь перед сгибанием. Это поможет убедиться, что готовая деталь получится правильной.

Наука, лежащая в основе пособия по изгибу

Для точной гибки листового металла необходимо знать, что происходит внутри материала. Эти изменения влияют на форму, длину и посадку конечной детали.

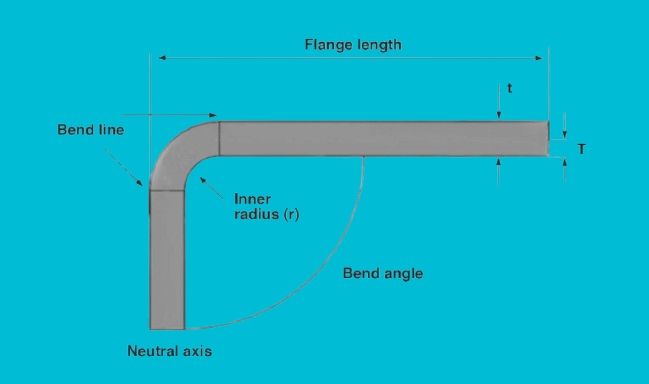

Объяснение линии перегиба и нейтральной оси

Линия сгиба обозначает начало сгиба. По одну сторону от этой линии металл сжимается. По другую сторону он растягивается. Между ними находится нейтральная ось. Эта линия остается неизменной по длине даже при изгибе металла.

Для большинства изгибов нейтральная ось смещается к внутренней части изгиба. Она не центрирована. Например, при изгибе на 90° стали толщиной 1,0 мм нейтральная ось часто располагается на расстоянии около 0,4 мм от внутренней поверхности. Это значение меняется в зависимости от типа материала и радиуса изгиба.

Коэффициент K и его роль в расчете допуска на изгиб

The К-фактор определяет, где находится нейтральная ось. Она рассчитывается по следующей формуле:

K = t / T

- t = расстояние от внутренней поверхности до нейтральной оси

- T = толщина материала

Общие значения коэффициента K:

- Мягкий алюминий (5052-H32): 0,33 - 0,42

- Холоднокатаная сталь (SPCC): от 0,40 до 0,50

- Нержавеющая сталь (304): 0,45 - 0,50

- Класс титана 2: от 0,30 до 0,35

Допустим, вы работаете с холоднокатаной сталью толщиной 2 мм, а измеренный вами коэффициент K равен 0,45. Нейтральная ось находится на расстоянии 0,9 мм от внутренней поверхности. Эти данные помогут обеспечить точность расчета длины плоской детали.

Ключевые факторы, влияющие на величину пособия на изгиб

На то, сколько материала потребуется для изгиба, влияет несколько факторов. Каждый из них меняет то, как металл растягивается и сжимается во время формовки.

Тип материала и его влияние

Различные металлы растягиваются по-разному. Более мягкие материалы, такие как алюминий, легче гнутся и требуют меньше усилий. Более твердые металлы, такие как нержавеющая сталь, требуют большего усилия и могут возврат пружины больше после сгибания.

Например, алюминий 5052 легко гнется и часто используется меньший припуск на изгиб. Нержавеющая сталь 304 сильнее сопротивляется изгибу и требует большего радиуса изгиба, чтобы избежать растрескивания. Пластичность и прочность материала на разрыв являются ключевыми факторами, определяющими его реакцию под давлением.

Если вы сгибаете высокоуглеродистую сталь, вам нужно будет добавить больше припусков, чтобы избежать чрезмерного изгиба или деформации детали. Всегда учитывайте механические свойства металла.

Толщина металлического листа

Более толстые листы сильнее растягиваются при изгибе. С увеличением толщины площадь изгиба становится длиннее. Это означает, что требуется больший припуск на изгиб.

Например, стальной лист толщиной 3 мм, согнутый под углом 90°, потребует большего припуска на изгиб, чем лист толщиной 1 мм, согнутый под тем же углом и радиусом. Вот общее правило: с увеличением толщины увеличивается и припуск на изгиб.

Более толстый лист также смещает нейтральную ось дальше от внутренней поверхности. Это напрямую влияет на K-фактор и делает плоский рисунок длиннее. Всегда измеряйте или рассчитывайте на основе фактической толщины.

Радиус изгиба и его значение

The радиус изгиба это внутренняя кривая изгиба. При малом радиусе внешняя поверхность растягивается сильнее, что увеличивает припуск на изгиб. Большой радиус вызывает меньшее растяжение и требует меньшего припуска.

Например, при гибке стали толщиной 1,5 мм с радиусом 1,5 мм потребуется больший припуск на изгиб, чем при гибке того же листа с радиусом 3 мм. При малых радиусах есть риск образования трещин, особенно в твердых материалах.

Хорошей практикой является соответствие радиуса изгиба толщине листа. Для низкоуглеродистой стали обычно безопасен радиус, равный толщине материала (1T). Для алюминия часто можно использовать меньший радиус, но для нержавеющей стали лучше использовать радиус 1,5T или больше.

Угол изгиба и его влияние на припуск

Угол изгиба - это то, насколько сильно согнут лист, измеряется в градусах. Чем острее угол, тем больше растягивается металл. Это означает, что при больших углах изгиба требуется больше припусков.

Изгиб на 90° требует больше материала в зоне изгиба, чем изгиб на 45°. Изгиб на 135° растягивается еще больше и требует более длинной плоской раскладки. Вот краткое сравнение с использованием стального листа толщиной 1 мм и радиусом 1 мм:

- Изгиб под углом 45° ≈ припуск 1,1 мм

- Изгиб на 90° ≈ припуск 1,6 мм

- Изгиб на 135° ≈ припуск 2,4 мм

Чем больше угол, тем больше плоская деталь должна компенсировать растяжение материала.

Формулы и расчеты пособий на изгиб

Чтобы создать точную плоскую выкройку, необходимо правильно рассчитать припуски на подгибку. В этом разделе показано, как это сделать шаг за шагом.

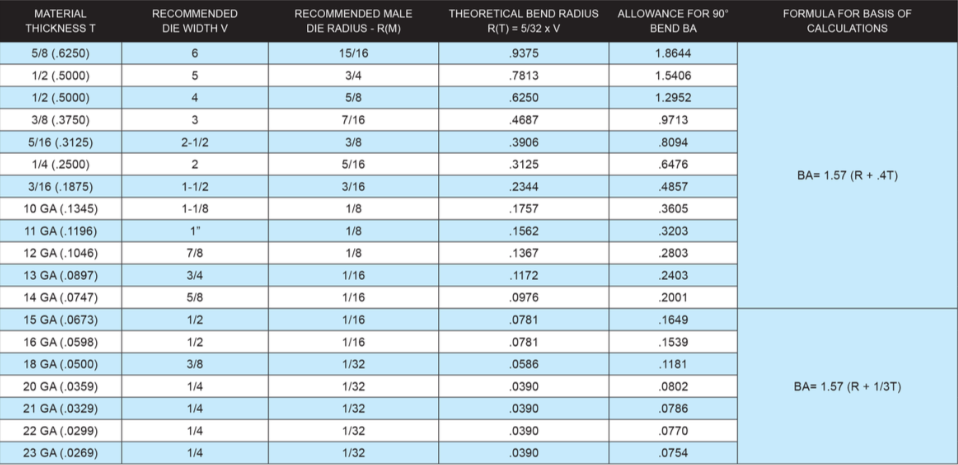

Введение в формулу пособия на изгиб

Наиболее распространенной формулой для определения припуска на изгиб является:

BA = (π × A × (R + K × T)) / 180

Где:

- BA = Допуск на изгиб

- π = 3.1416

- A = угол изгиба в градусах

- R = Внутренний радиус изгиба

- T = Толщина материала

- K = K-фактор (зависит от материала и параметров изгиба)

Эта формула дает длину дуги нейтральной оси, которую нужно прибавить к длине шляпки, чтобы получить точные результаты.

Пошаговый процесс расчета

Давайте рассмотрим пример.

Материал: Алюминий 5052-H32

Толщина (T): 2 мм

Внутренний радиус (R): 2 мм

Угол изгиба (A): 90°

К-фактор: 0.38

Шаг 1: Подставьте значения в формулу

BA = (3,1416 × 90 × (2 + 0,38 × 2)) / 180

Шаг 2: Рассчитайте срок службы нейтральной оси

2 + (0.38 × 2) = 2.76

Шаг 3: Умножение

3.1416 × 90 × 2.76 = 779.06

Шаг 4: Разделите

779,06 / 180 = 4,33 мм

Припуск на сгиб составляет 4,33 мм. Вы добавляете эту величину к плоской детали, чтобы учесть изгиб.

Распространенные ошибки, которых следует избегать при расчетах

- Неправильный К-фактор: Использование общих предположений может привести к проблемам с размерами. Всегда используйте проверенные или рекомендованные значения для конкретного материала и установки.

- Игнорирование фактической толщины: Если ваш лист покрыт лаком или неправильно измерен, даже небольшая разница повлияет на результат.

- Неправильный радиус: Использование радиуса оснастки вместо фактического радиуса изгиба может привести к ошибкам. Если вы не уверены, измерьте сформированный изгиб.

- Смущает угол изгиба: Всегда измеряйте входящий угол. Не путайте внутренние и внешние углы.

- Не округляя результат: При округлении припусков на загиб используйте один знак после запятой. Слишком большое или слишком малое количество может привести к несоответствиям в производстве.

Калькулятор расчета пособия на изгиб

Налог на изгиб против вычета на изгиб

Эти два метода помогут вам спланировать длину плоской части для гнутой детали. Оба метода полезны, но используются по-разному.

Основные различия и когда следует использовать каждый из них

Надбавка за изгиб (BA) это длина дуги изгиба, измеренная вдоль нейтральной оси. Вы прибавляете ее к общей длине плоского участка. Используется, когда известны угол изгиба, радиус и коэффициент K.

Вычитание изгиба (BD) это сумма, которую нужно вычесть из общей длины фланца, чтобы получить плоский шаблон. Он основан на том же изгибе, но использует внешние измерения.

Используйте Допуск на изгиб при расчете от внутренней части изгиба или при работе с известными значениями радиуса и материала. Это дает больше возможностей для контроля в программах CAD или ЧПУ.

Используйте Вычет за изгиб когда вы измеряете деталь снаружи наружу, особенно в ручных макетах или простых плоских чертежах. Он часто используется в листогибочных операциях, когда известна длина фланца.

Оба варианта в конечном итоге приводят к одной и той же длине квартиры, только с разных стартовых точек.

Как пересчитать между надбавкой за изгиб и вычетом за изгиб?

Вы можете конвертировать между Bend Allowance и Bend Deduction с помощью этой формулы:

BD = FL1 + FL2 - BA - общая длина шляпки

Но для большинства случаев используется более простая версия:

BD = FL1 + FL2 - Длина плоской части

Или, что более распространено:

Длина шляпки = FL1 + FL2 - BD

Где:

- FL1 и FL2 - длина фланца

- BD - это вычет на изгиб.

- BA - это припуск на изгиб.

Вот небольшой пример:

- FL1 = 30 мм

- FL2 = 40 мм

- BA = 4,33 мм

Затем:

Плоская длина = 30 + 40 - вычет на изгиб

или

Длина квартиры = 30 + 40 + BA - 2 × внешнее расстояние

Выбор между BA и BD зависит от того, как вы измеряете и проектируете свои детали. Используйте тот вариант, который подходит для вашей оснастки или процесса автоматизированного проектирования.

Лучшие практики для оптимального припуска на изгиб

Правильный припуск на изгиб улучшает посадку, уменьшает количество брака и делает производство более плавным. Вот способы обеспечить точность и повторяемость изгибов.

Советы по последовательной и точной гибке

- Используйте одни и те же инструменты: Придерживайтесь одного и того же набора пуансонов и матриц на протяжении всего производства. Смена оснастки влияет на радиус изгиба и результаты.

- Установите стандартные К-факторы: Используйте проверенные коэффициенты K для каждого материала и толщины. Например, используйте 0,38 для алюминия 5052 и 0,44 для низкоуглеродистой стали.

- Изгиб перпендикулярно зерну: Изгиб вдоль зерна увеличивает растрескивание. По возможности используйте поперек зерна.

- Избегайте острых радиусов: Для достижения чистого результата используйте радиус изгиба, равный как минимум 1х толщине материала, если конструкция не требует иного.

- Содержите инструменты в чистоте: Грязь и изношенные инструменты создают несовместимые изгибы.

- Возврат пружины управления: Используйте доводку или чеканку для высокоточных деталей, где обратная пружина должна быть минимальной.

Как проверить расчеты припусков на изгиб?

- Сделайте пробные изгибы: Отрежьте короткую полоску и сделайте изгиб. Измерьте фактический результат, затем сравните его с плоским макетом. При необходимости скорректируйте коэффициент K.

- Сверка с выходными данными САПР: Используйте рассчитанную длину шляпки для создания чертежа CAD. Согните образец и сопоставьте его с деталью CAD.

- Измерьте нейтральную ось вручную: С помощью штангенциркуля измерьте расстояние от внутреннего изгиба до центральной линии дуги изгиба. Рассчитайте фактический коэффициент K и обновите формулы.

- Отслеживание повторных заданий: Ведите учет результатов изгиба повторяющихся деталей. Используйте эти данные для точной настройки будущих расчетов.

- Обзор сформированных допусков деталей: Если расположение отверстий или длина фланцев не совпадают, это может указывать на неправильный припуск на изгиб. Отрегулируйте соответствующим образом.

Выполнение нескольких повторяющихся шагов помогает сократить количество проб и ошибок. Как только вы настроите свою установку, результаты останутся надежными во всех партиях.

Заключение

Припуск на изгиб - это дополнительная длина плоской детали для учета растяжения материала при изгибе. Он помогает обеспечить правильный размер и форму готовой детали. На припуск влияют такие факторы, как тип материала, толщина, угол изгиба, радиус изгиба и коэффициент K.

Нужна помощь в точной гибке листового металла или создании прототипов? Наши инженеры готовы поддержать ваш следующий проект. Свяжитесь с нами, чтобы получить бесплатную консультацию или предложение.

Привет, я Кевин Ли

Последние 10 лет я занимался различными формами изготовления листового металла и делился здесь интересными идеями из своего опыта работы в различных мастерских.

Связаться

Кевин Ли

У меня более десяти лет профессионального опыта в производстве листового металла, специализирующегося на лазерной резке, гибке, сварке и методах обработки поверхности. Как технический директор Shengen, я стремлюсь решать сложные производственные задачи и внедрять инновации и качество в каждом проекте.