Сварка - это процесс соединения двух кусков металла с помощью тепла и, иногда, давления. То, как эти куски соединены - так называемое сварочное соединение, - определяет прочность и внешний вид конечного продукта. Знание пяти основных типов соединений поможет вам принимать более правильные решения при изготовлении металлических изделий.

Хотите освоить эти соединения, чтобы улучшить свои навыки сварки? Давайте подробно рассмотрим каждый тип.

Что такое сварочные швы и почему они важны?

Сварочные швы - это места соединения двух или более металлических деталей в процессе сварки. Они составляют основу любой сварной конструкции и определяют ее общую прочность и функциональность.

Эти соединения определяют, как распределяются нагрузки по конструкции. Правильно спроектированное и выполненное соединение может выдержать невероятные нагрузки, в то время как некачественное соединение становится местом разрушения.

Любой сварочный проект начинается с выбора правильного соединения. Этот выбор влияет на стоимость материалов, трудозатраты и, самое главное, на качество готового изделия.

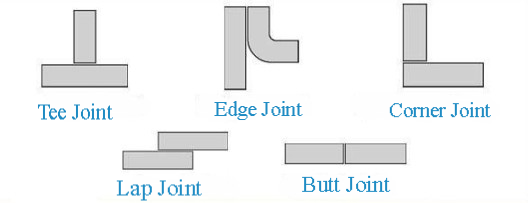

Ниже перечислены 5 основных типов сварных соединений, признанных Американским обществом сварки:

- Стыковое соединение

- Нахлесточное соединение

- Краевой шов

- Тройниковое соединение

- Угловое соединение

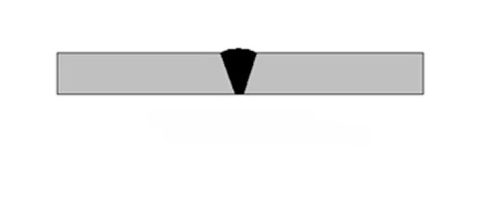

Стыковое соединение

Стыковое соединение - одно из самых основных и широко используемых сварочных соединений. Эти соединения образуются, когда две металлические детали располагаются край к краю.

Структурные характеристики и общие области применения

Стыковые соединения просты по конструкции, но очень эффективны. Они выравнивают два куска металла по краям, создавая плоскую или слегка изогнутую поверхность. Такое соединение идеально подходит для тех случаев, когда важны прочность и гладкость.

В трубопроводах можно встретить стыковые соединения, стальные конструкции, и изготовление листового металла. Они также широко распространены в автомобильной и аэрокосмической промышленности, где важны точность и долговечность.

Типы стыковых сварных швов

Стыковые соединения могут быть изготовлены по индивидуальному заказу в зависимости от толщины материала и области применения. Вот наиболее распространенные типы:

Сварка с квадратным пазом

Это самый простой тип стыкового шва. Края двух деталей квадратные и прилегают друг к другу без зазоров. Он лучше всего подходит для тонких материалов, где требуется минимальная сварка.

Сварка с V-образной канавкой

Сварка с V-образной канавкой предполагает прорезание V-образной канавки в кромках материалов. Это обеспечивает более глубокое проникновение и прочность сварного шва, что делает его идеальным для толстых материалов.

Сварка с пазами

Сварной шов с J-образной канавкой имеет один край в форме буквы "J". Он используется, когда одна сторона шва толще. Такая конструкция обеспечивает хорошую прочность при уменьшении объема сварки.

Сварка с U-образным пазом

U-образный сварной шов имеет изогнутую канавку в форме буквы "U". Он используется для очень толстых материалов и обеспечивает превосходное проплавление и прочность.

Преимущества и недостатки

Преимущества:

- Простота приготовления и сварки.

- Обеспечивает прочное, бесшовное соединение.

- Хорошо подходит как для тонких, так и для толстых материалов.

- Подходит для широкого спектра применения.

Недостатки:

- Для достижения наилучших результатов требуется точное выравнивание.

- Для более толстых материалов может потребоваться сложная подготовка канавок.

- При неаккуратной сварке она может деформироваться.

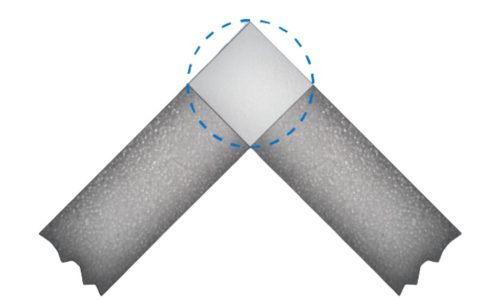

Угловое соединение

Угловые соединения образуются, когда две детали соединяются под углом, обычно 90 градусов. Они образуют края и углы коробок, рам и контейнеров.

Структурные свойства и применение

Угловые швы соединяют две заготовки по краям, образуя L-образную форму. Для достижения максимальной прочности сварной шов может быть нанесен как на внутреннюю или внешнюю сторону угла, так и на обе.

Эти соединения выдерживают нагрузки с разных сторон. Они лучше сопротивляются изгибу и скручиванию, чем стыковые соединения, но могут быть уязвимы к определенным видам нагрузок.

Угловые соединения встречаются в металлические шкафы, коробки, рамы, и резервуары. Они идеально подходят для создания прямоугольных конструкций, например, оконных рам, электрические шкафыи мебель.

Разновидности: Закрытые и открытые угловые соединения

Угловые соединения бывают двух основных видов:

Закрытые угловые соединения:

В закрытых угловых соединениях торец одной детали прилегает к поверхности другой. Это создает чистый, законченный вид с одной стороны.

Этот стиль характерен для видимых углов мебели и декоративных металлических изделий. Стык можно усилить внутренним галтельным швом, сохранив при этом чистый внешний вид.

Производители шкафов и архитектурных металлических конструкций часто предпочитают закрытые углы за их профессиональный вид.

Открытые угловые соединения:

В открытых угловых соединениях обе детали соприкасаются по краям. Это образует открытый прямой угол, при этом ни одна деталь не выходит за пределы другой.

Такие швы обеспечивают лучший доступ к сварке с обеих сторон. Их легче подгонять и сваривать, поскольку оба края видны во время сварки. сборка.

Открытые углы хорошо подходят для использования в конструкциях, где прочность важнее внешнего вида.

Сильные и слабые стороны

Сильные стороны:

- Легко собирается и сваривается.

- Обеспечивает прочные, жесткие соединения.

- Хорошо подходит как для тонких, так и для толстых материалов.

- Универсальны и подходят для различных областей применения.

Слабые стороны:

- При неаккуратной сварке она может деформироваться.

- Для достижения наилучших результатов требуется точное выравнивание.

- Открытые угловые стыки могут потребовать дополнительной отделки для придания им гладкого вида.

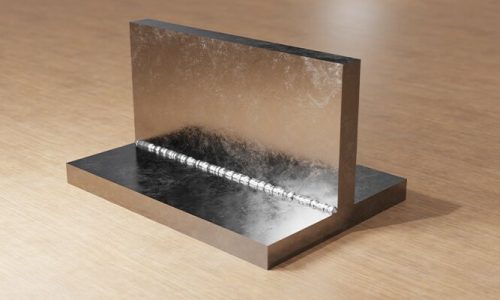

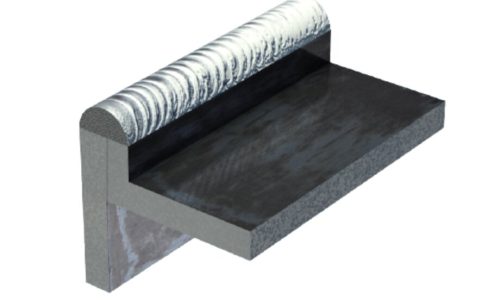

Тройник

Тройниковые соединения возникают, когда одна деталь располагается перпендикулярно другой, образуя форму буквы T. Они являются одними из самых распространенных соединений при изготовлении металлических конструкций и строительстве.

Чем он отличается от других суставов?

В отличие от стыковых или угловых соединений, в тройниковых соединениях одна деталь располагается на поверхности другой, а не стыкуется по краям. Это создает соединение под углом 90 градусов с другим распределением усилий.

Перпендикулярное расположение означает, что в соединении в основном используются филейные, а не канавочные швы. Это меняет подход к сварке и требования к проплавлению.

Тройниковые соединения естественным образом создают прочную конструкцию, поскольку вертикальный элемент помогает распределить нагрузку на большую часть основания, что делает их идеальными для поддержки веса.

Типичные применения в производстве и строительстве

Тройники широко распространены:

- Строительство: Каркасы зданий, мосты и фермы крыш.

- Производство: Рамы, опоры и стойки для оборудования.

- Автомобильная промышленность: Шасси и роликовые клетки.

- Мебель: Столы, стулья и стеллажи.

Эти соединения идеально подходят для создания прочных и устойчивых соединений в несущих конструкциях.

Соображения, связанные с нагрузкой

Тройниковые соединения рассчитаны на значительные нагрузки. Однако сварной шов должен быть достаточно прочным, чтобы противостоять нагрузкам и усталости. Ключевые соображения включают:

- Размер сварного шва и проплавление: Убедитесь, что сварной шов достаточно глубокий, чтобы выдержать нагрузку.

- Толщина материала: Для более толстых материалов может потребоваться несколько проходов сварки.

- Совместная подготовка: Очистите и правильно выровняйте детали, чтобы избежать слабых мест.

коленный сустав

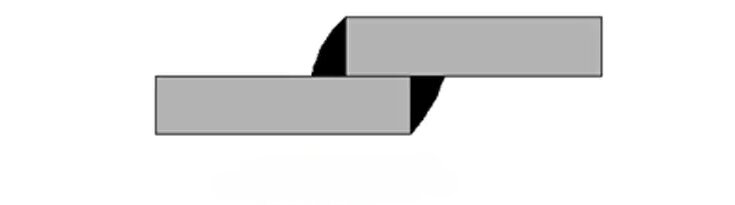

Соединения внахлестку образуются, когда два куска металла накладываются друг на друга и свариваются по краям. Эта простая конструкция создает прочные соединения с минимальной подготовкой.

Дизайн и функциональность

При соединении внахлестку две металлические детали накладываются друг на друга на определенную величину, а затем свариваются по одному или обоим краям нахлеста. Величина нахлеста обычно составляет от 3 до 5 раз больше толщины более тонкого материала.

Эти соединения работают за счет контакта поверхностей, а не кромок. Это распределяет усилия на большую площадь по сравнению со стыковыми соединениями, создавая более прочные соединения для конкретных применений.

Сварные швы в нахлесточных соединениях почти всегда представляют собой филейные швы, накладываемые на края нахлесточных деталей. Это упрощает их создание с помощью большинства сварочных процессов.

Как он повышает прочность и долговечность?

Нахлесточные соединения прочны, так как благодаря нахлесту нагрузка распределяется на большую площадь. Это делает их идеальными для применения в тех случаях, когда соединение подвергается большим нагрузкам или вибрациям.

Сварной шов по краям придает дополнительную прочность, а перекрывающиеся слои обеспечивают дополнительную поддержку. Такая конструкция также помогает предотвратить появление трещин и разрушений, делая нахлесточные соединения долговечными и надежными.

Примеры использования в металлообработке

Нахлесточные соединения обычно используются в:

- Автомобильная промышленность: Кузовные панели, рамы и выхлопные системы.

- Строительство: Кровля, сайдинг и структурные опоры.

- Производство: Цистерны, контейнеры и детали машин.

- Судостроение: Корпуса и палубные конструкции.

Эти соединения идеально подходят для тех случаев, когда важны прочность, простота и легкость сборки.

Краевое соединение

Кромкооблицовочные соединения соединяют два куска металла по краям. Это один из самых простых видов соединений, но он имеет особое применение в металлообработке.

Назначение и варианты исполнения

Кромочные швы соединяют две детали по краям без нахлеста. Детали сидят ровно в одной плоскости, их края соприкасаются или имеют небольшой зазор между собой.

Стандартное кромочное соединение имеет прямые края, встречающиеся с минимальным зазором. Разновидности включают:

- Соединения с фланцевыми кромками, где кромки перед сваркой загибаются вверх

- Усиленные краевые швы с дополнительными опорными планками

- Соединения со скошенными краями для более толстых материалов

Такие соединения лучше всего подходят для относительно тонких материалов, где сварной шов может проникать на всю толщину. Для листового металла толщиной менее 1/4 дюйма кромочные швы обеспечивают чистое, плоское соединение.

Когда использовать кромочное соединение?

Кромкооблицовочные соединения идеально подходят для:

- Тонкие материалы там, где другие соединения могут быть слишком громоздкими.

- Для применения требуется гладкая, бесшовная отделка.

- Проекты из листового металла, такие как корпусавоздуховоды или панели.

Они не подходят для использования в тяжелых условиях, но хорошо подходят для легких конструкций.

Плюсы и минусы по сравнению с другими суставами

Плюсы:

- Простота приготовления и сварки.

- Обеспечивает чистую и гладкую поверхность.

- Хорошо подходит для тонких материалов.

- Равномерно распределяет нагрузку по суставу.

Минусы:

- При больших нагрузках они не так прочны, как стыковые или нахлесточные соединения.

- Ограничивается тонкими материалами.

- Для достижения наилучших результатов требуется точное выравнивание.

Кромкооблицовочные соединения - отличный выбор для легких и эстетичных конструкций. Несмотря на то что они не являются самым мощным вариантом, они отличаются простотой и качеством отделки.

Вот краткое сравнение 5 типов сварных соединений:

| Тип соединения | Сила | Требуется подготовка | Эффективность материала | Лучшие приложения |

|---|---|---|---|---|

| Стыковое соединение | Средний | Высокий | Отличный | Плоские поверхности, трубы |

| коленный сустав | Высокий | Низкий | Хороший | Накладные листы, автомобильные |

| Т-образный шарнир | Очень высокий | Средний | Хороший | Каркас, структурные опоры |

| Угловое соединение | Высокий | Средний | Хороший | Коробки, корпуса, рамы |

| Краевое соединение | Низкий | Низкий | Отличный | Тонкие материалы, декоративные работы |

Факторы, влияющие на производительность сварочного соединения

При работе со сварочными швами несколько ключевых факторов определяют, насколько хорошо они будут работать. Давайте рассмотрим, что влияет на результаты сварки.

Тип и толщина материала

Тип металла, который вы свариваете, влияет на все. Сталь, алюминий и нержавеющая сталь требуют различных методов и настроек сварки.

Толщина тоже имеет значение. Тонкие металлы быстро нагреваются и могут прогореть, в то время как толстые требуют большего нагрева и нескольких проходов.

Подумайте вот о чем: сварка 1/8 дюйма алюминия требует совершенно других настроек, чем сварка 1/2 дюйма стали. Для достижения наилучших результатов выбор присадочного металла должен соответствовать основному материалу.

Подготовка и установка суставов

Хорошие соединения начинаются еще до сварки. Чистые металлические поверхности, очищенные от ржавчины, краски, масла и грязи, создают более прочные соединения.

Подгонкой называется то, насколько хорошо выровнены детали перед сваркой. Зазоры или несоосность могут вызвать неравномерное напряжение и ослабить соединение. Уделите время подготовке и правильной подгонке деталей для получения прочного и надежного сварного шва.

Положение для сварки и доступность

Положение сварного шва влияет на то, насколько сложно его завершить. Плоские сварные швы (на столе) наиболее просты, а сварные швы над головой - наиболее сложны.

Ограниченный доступ к шву означает, что вам нужно специальное оборудование или техника. Узкие углы или замкнутые пространства значительно усложняют процесс сварки.

Планируйте работу так, чтобы наиболее важные сварные швы по возможности выполнялись в наиболее благоприятных местах.

Подача тепла и контроль искажений

Потребляемая теплота - это количество тепла, подаваемого во время сварки. Слишком большое количество тепла может деформировать или ослабить материал, а слишком малое количество тепла может привести к неполному сплавлению.

Искривление происходит, когда материалы неравномерно расширяются и сжимаются под воздействием тепла. Для борьбы с искажениями используйте такие методы, как зажим, предварительный нагрев или сварка небольшими участками.

Распространенные ошибки при выборе сварочных соединений и как их избежать

Выбор правильного сварочного соединения - это только половина успеха. Не менее важно избежать распространенных ошибок в процессе сварки. Давайте рассмотрим три часто встречающиеся проблемы и способы их предотвращения.

Проблемы несоосности

Несоответствие происходит, когда свариваемые детали неправильно выровнены. Это может привести к слабым швам, неравномерному распределению напряжения и даже разрушению конструкции.

Как этого избежать:

- Используйте зажимы, зажимные приспособления или фиксаторы, чтобы закрепить детали на месте.

- Перед сваркой дважды проверьте выравнивание с помощью квадрата или измерительного инструмента.

- Прихваточный шов сначала наклейте детали, чтобы они остались на своих местах.

Плохое проплавление сварного шва

Плохое проплавление возникает, когда сварной шов не полностью сплавляет материалы. В результате образуются слабые места, которые могут разрушиться под нагрузкой.

Как этого избежать:

- Настройте сварочный ток и скорость в соответствии с толщиной материала.

- Для более толстых материалов используйте надлежащую подготовку стыков, например, фаски или пазы.

- Убедитесь, что угол и техника сварки обеспечивают глубокое проникновение.

Игнорирование тепловых искажений

Тепловое искажение происходит, когда сварка вызывает деформацию или изгиб материала. Это особенно характерно для тонких материалов.

Как этого избежать:

- Сварку выполняйте небольшими участками, давая время на охлаждение между проходами.

- Используйте прихваточные швы для фиксации деталей на месте и уменьшения их смещения.

- Надежно зажмите материалы, чтобы избежать деформации.

Заключение

Сварочные соединения - основа прочных и долговечных конструкций. Пять основных типов - стыковые, угловые, кромочные, нахлесточные и тройниковые - каждый из них служит определенным целям и подходит для различных областей применения. Выбор правильного соединения зависит от требований к нагрузке, типа материала и процесса сварки.

Нужна помощь в выборе подходящего типа соединения для вашего применения? Наши опытные специалисты помогут вам с выбором материала, конструкцией и производственными процессами. Связаться с нами сегодня, чтобы получить бесплатную консультацию и смету.

Привет, я Кевин Ли

Последние 10 лет я занимался различными формами изготовления листового металла и делился здесь интересными идеями из своего опыта работы в различных мастерских.

Связаться

Кевин Ли

У меня более десяти лет профессионального опыта в производстве листового металла, специализирующегося на лазерной резке, гибке, сварке и методах обработки поверхности. Как технический директор Shengen, я стремлюсь решать сложные производственные задачи и внедрять инновации и качество в каждом проекте.