Инженеры часто сталкиваются с проблемами при проектировании деталей, которые должны плотно прилегать друг к другу. Если зазор слишком велик, детали могут болтаться, шуметь или быстро изнашиваться. Если зазор слишком мал, детали может быть трудно собрать или они даже выйдут из строя. Чтобы избежать этих проблем, инженеры используют стандартные посадки. Посадки определяют, насколько плотно или свободно должны соединяться две детали.

Правильный выбор поможет сэкономить время, сократить количество отходов и повысить производительность. Давайте рассмотрим различные типы.

Что такое подгонка в механических узлах?

Посадки являются неотъемлемой частью механических узлов. Они описывают, как две детали соединяются и работают вместе, чаще всего это отверстие и вал. Посадка решает, будут ли детали свободно двигаться, плотно фиксироваться или оставаться где-то посередине.

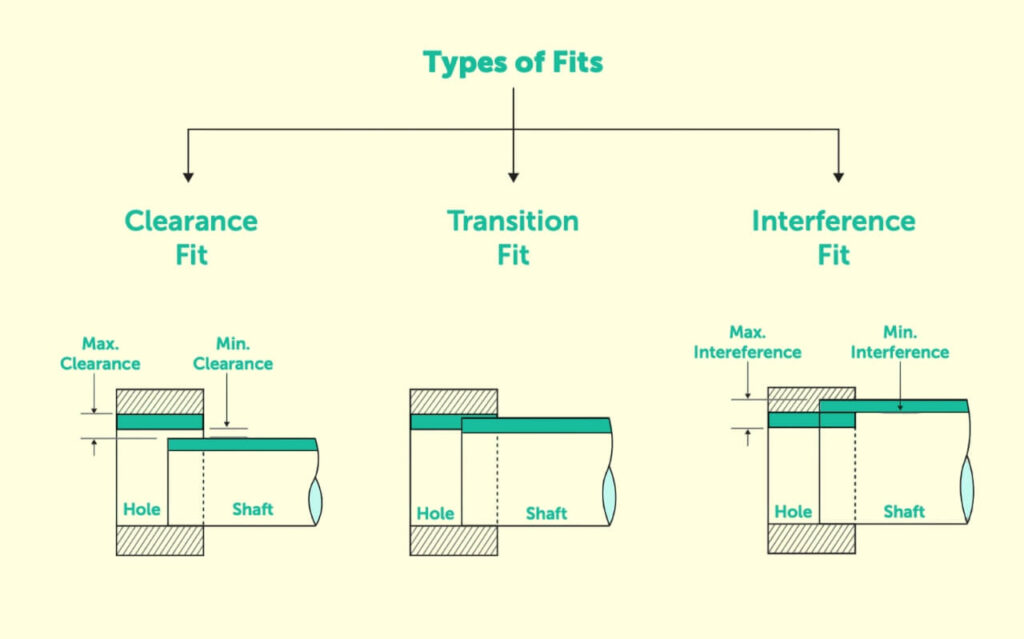

Классический пример - вал в отверстии. Если отверстие больше, вал может сдвинуться. Это зазорная посадка. Если вал больше, он вдавливается в отверстие. Это интерференционная посадка. Посадка может допускать небольшой зазор или небольшое давление, если размеры очень близки. Это переходная посадка.

Правильная посадка зависит от назначения деталей. Подшипникам нужны зазоры, чтобы они могли вращаться. Прессованные шестерни нуждаются в интерференционной посадке, чтобы оставаться неподвижными. Переходные посадки хорошо работают, когда детали должны быть выровнены, но при этом обеспечивают контролируемую сборку. Каждый тип имеет свою роль, и неправильный выбор может снизить прочность, точность или срок службы.

Взаимосвязь между системами отверстий и валов

Инженеры используют две центральные системы для нанесения посадок: систему отверстий и систему валов.

В системе отверстий размер отверстия остается фиксированным, а размер вала изменяется для создания различных посадок. Это наиболее распространенный метод, поскольку размеры отверстий легче контролировать с помощью стандартных инструментов.

В системе валов размер вала остается неизменным, а размер отверстия меняется. Эта система менее распространена, но полезна в тех случаях, когда валы должны оставаться одинаковыми при различных вариантах использования. Обе системы обеспечивают инженерам гибкость. Они помогают сбалансировать производственные ограничения и требования к производительности.

Роль допусков и зазоров

Допуски устанавливают допустимые отклонения в размерах деталей. Ни одна деталь не может быть изготовлена с точным номером, поэтому допуски определяют максимальный и минимальный пределы. Эти пределы определяют, будут ли детали двигаться, прессоваться или выравниваться так, как нужно.

Зазор - это пространство между двумя деталями. Положительный зазор означает, что отверстие больше, что позволяет двигаться или легко сборка. Отрицательный зазор означает, что вал больше, что обеспечивает плотную посадку. Переходные посадки могут иметь как небольшой положительный, так и отрицательный зазор, в зависимости от измеренных размеров.

Типы посадок в механических узлах

Выбор правильной посадки - неотъемлемая часть механической конструкции. Каждый из них служит определенной цели и имеет свои особенности.

Посадка с натягом

Ан интерференционная посадка возникает, когда вал больше отверстия. В этом случае детали необходимо спрессовать, нагреть или охладить, чтобы они прилегали друг к другу. Из-за отрицательного зазора поверхности прижимаются друг к другу, создавая сильное трение, которое препятствует движению. Поэтому интерференционные посадки также называют прессовыми или фрикционными.

Обычно это достигается путем прессовой посадки с использованием механической или гидравлической силы. Другой подход - термоусадка, при которой одна деталь нагревается или охлаждается на время, чтобы изменить ее размер. Когда температура возвращается к норме, деталь прочно фиксируется на месте.

Плотность интерференционной посадки зависит от величины перекрытия, которая обычно составляет от -0,001 мм до -0,042 мм. Внутри этой категории существует несколько уровней:

- Press Fit - Более легкая интерференционная посадка, используемая для соединений средней прочности.

- Вождение автомобиля - Более прочное крепление, для сборки которого требуется сила или температурные методы.

- Принудительная посадка - Самая жесткая форма, обычно постоянная, требующая точных допусков во избежание повреждения детали.

Интерференционная посадка идеально подходит для зубчатых колес, втулок и высоконагруженных соединений, которые не проскальзывают даже при вибрации или нагрузке.

Зазор Fit

Посадка с зазором происходит, когда отверстие больше, чем вал. При этом образуется небольшой зазор, позволяющий деталям двигаться относительно друг друга. Благодаря положительному зазору сборка проста и не требует специальных инструментов.

Посадки с зазором полезны в соединениях, которые требуют вращения, скольжения или свободного движения. Например, палец и рама в шарнирном соединении имеют зазор, чтобы обеспечить вращение и при этом оставаться соединенными. Зазор обычно составляет от +0,025 мм до +0,089 мм.

Различные подтипы позволяют лучше контролировать процесс:

- Свободный крой для бега - Высокий клиренс, обеспечивающий заметный люфт и легкое перемещение деталей.

- Свободный бег - Аналогичен свободному ходу, но подходит для высоких скоростей и теплового расширения. Точность ниже.

- Плотная посадка для бега - Более плотный зазор для лучшего позиционирования, обеспечивающий высокую скорость движения.

- Скользящая посадка - Высокая точность, минимальный зазор, обеспечивающий движение только в одном направлении.

- Местонахождение Подходит - Очень плотный зазор для точного выравнивания. Часто требует смазки для плавной работы.

Посадки с зазором часто используются для подшипников, шкивов и муфт, где важны плавность хода и простота сборки.

Переходная посадка

А переходная посадка находится между зазором и интерференцией. В зависимости от точных измерений детали могут иметь небольшой зазор или слегка перекрывать друг друга. Это делает переходные посадки полезными, когда детали должны быть точно совмещены, что позволяет осуществлять контролируемую сборку или разборку.

Диапазон зазоров обычно составляет от +0,023 мм до -0,018 мм. В этой группе существует два распространенных типа:

- Похожая посадка - Очень легкая посадка, практически без зазоров и помех. Сборку часто можно выполнить вручную с помощью мягкой киянки.

- Фиксированная посадка - Немного плотнее и, как правило, требует инструментов для запрессовки.

Переходные посадки часто используются в деталях машин, где требуется точное выравнивание без полной фиксации. Они обеспечивают баланс между точностью и простотой сборки.

| Тип посадки | Основание отверстия | Основание вала | Тип посадки | Приложения |

|---|---|---|---|---|

| Зазор Fit | Размер отверстия фиксирован, вал уменьшен | Размер вала фиксирован, отверстие увеличено | Свободные и свободные движения | Подшипники, шкивы, шарниры скольжения |

| Переходная посадка | Размер отверстия фиксированный, вал слегка подправлен | Размер вала фиксированный, отверстие немного изменено | Почти нулевой клиренс, легкий пресс | Фиксирующие штифты, муфты, выравнивание станков |

| Посадка с натягом | Размер отверстия фиксированный, вал увеличен | Размер вала фиксированный, отверстие сделано меньше | Плотный прижим, отрицательный зазор | Шестерни на валах, втулки, неразъемные соединения |

Стандарты и системы подгонки

Они дают инженерам общий язык для определения допусков и посадок. Благодаря этим системам конструкторы избегают путаницы, а производители могут поставлять согласованные, взаимозаменяемые детали.

Система пределов и соответствия ISO

Система ISO является наиболее широко используемым стандартом во всем мире. Она определяет посадки с помощью классов допусков и фундаментальных отклонений. Допуск записывается в виде комбинации буквы и цифры. Буква обозначает позицию допуска, а цифра - класс допуска.

Например, H7/g6 описывает специфическую посадку с зазором между отверстием и валом. Инженеры используют эти коды, чтобы знать, как поведут себя детали после сборки. Система также поддерживает глобальную торговлю, поскольку поставщики и производители следуют одним и тем же правилам.

Стандарты ANSI/ASME

В Соединенных Штатах инженеры часто следуют стандартам ANSI и ASME. Эти системы служат той же цели, что и ISO, но отражают американскую практику проектирования и производства. В них также используются американские единицы измерения, что делает их более практичными для местных отраслей промышленности.

Стандарты ANSI/ASME широко распространены в аэрокосмической промышленности, автомобилестроении и тяжелом машиностроении. Применяя эти правила, компании обеспечивают последовательность действий от проектирования до контроля. Это облегчает сборку деталей от разных поставщиков без несоответствий и ошибок.

Системы на основе отверстий и валов

При применении фитингов инженеры выбирают между системой базирования отверстий и системой базирования валов.

- В системе базирования отверстий размер отверстия остается фиксированным, а размер вала регулируется для создания различных посадок. Этот метод является наиболее распространенным, поскольку размеры отверстий можно легко контролировать с помощью стандартных инструментов, таких как сверла и развертки.

- В системе базирования вала размер вала остается фиксированным, а размер отверстия изменяется. Этот подход менее распространен, но практичен, когда валы должны оставаться одного размера во многих конструкциях. Например, компания, производящая большие партии стандартных валов, может предпочесть варьировать размеры отверстий.

Ключевые факторы при выборе костюма

При проектировании узлов инженеры должны учитывать, как будут работать детали, с какими нагрузками они будут сталкиваться и как они будут изготовлены. Эти моменты помогают решить, будет ли правильной посадка с зазором, переходная или интерференционная.

Необходимое движение

Первый вопрос - движение. Если детали должны вращаться, скользить или регулироваться, обычно лучше всего подходит посадка с зазором. Она обеспечивает плавное движение с небольшим сопротивлением. Частыми примерами являются подшипники и направляющие скольжения.

Переходная посадка хорошо подходит, если детали должны быть выровнены, но при этом сохранять некоторую гибкость при сборке. Она обеспечивает стабильность, сохраняя возможность сборки. Интерференционная посадка - наиболее надежный вариант для деталей, которые не должны двигаться.

Нагрузка и напряжение

Выбор также зависит от силы, действующей на детали. Легкие нагрузки часто хорошо сочетаются с посадками с зазором, особенно если требуется плавное перемещение. При больших нагрузках, ударах или вибрации обычно используются интерференционные посадки. Плотная фиксация предотвращает проскальзывание и помогает распределить нагрузку.

Переходные крепления - это средний вариант. Они способны выдерживать умеренные нагрузки, сохраняя при этом выравнивание деталей. Прочность материала также имеет большое значение. Слишком сильное вмешательство при использовании более слабых материалов может привести к трещинам, изгибу или длительному повреждению.

Метод производства

Способ изготовления деталей влияет на то, какая посадка будет практичной. Наиболее распространена система цельной основы, поскольку стандартные инструменты позволяют легче контролировать размеры отверстий. Использование посадок, соответствующих стандартной оснастке, при больших объемах производства помогает сократить расходы и повысить эффективность.

Некоторые процессы, такие как прессование или термоусадка, лучше подходят для интерференционной посадки. Другие, например развертка или шлифование, могут достигать точности, необходимой для переходных посадок. Инженеры должны выбрать способ посадки, который соответствует требованиям конструкции и наиболее эффективному методу производства.

Как достичь размерных допусков при подгонке?

Правильное соблюдение допусков - это ключ к правильному выполнению посадок. Даже небольшие изменения размеров могут превратить зазорную посадку в интерференционную или привести к поломке деталей при сборке. Инженеры и машинисты используют точные методы для контроля размеров и удержания деталей в пределах допустимого, чтобы предотвратить это.

Одним из важнейших этапов является выбор правильного процесса обработки. Обычное сверление или точение могут не выдержать очень жестких допусков. Для более плотного прилегания часто используются такие процессы, как развертывание, шлифование, хонингование или обработка с ЧПУ. Эти методы уменьшают отклонения и дают более стабильные результаты.

Точные измерительные инструменты также необходимы. Штангенциркули, микрометры и координатно-измерительные машины (КИМ) проверяют, соответствуют ли детали заданным пределам. Регулярный контроль в процессе производства помогает выявить ошибки на ранней стадии, еще до того, как они попадут на сборку.

Выбор материала также имеет значение. Некоторые металлы расширяются, сжимаются или деформируются в процессе обработки или термообработки. Инженеры должны учитывать эти изменения при определении допусков, чтобы избежать проблем с подгонкой в дальнейшем.

Практическая реализация и лучшие практики

Инженеры и машинисты должны правильно применять эти концепции при проектировании и производстве. Правильная интерпретация чертежей и понимание распространенных ошибок обеспечивают бесперебойную сборку и предотвращают дорогостоящую доработку.

Интерпретация инженерных чертежей и монтажных схем

На инженерных чертежах используются коды для обозначения посадок. Например, отверстие с маркировкой H7 в паре с валом с маркировкой g6 означает посадку с зазором. Эти обозначения взяты из таких стандартов, как ISO или ANSI/ASME.

Чтобы правильно их прочитать, инженеры должны обратить внимание на букву и цифру. Буква показывает, смещается ли размер выше или ниже базового размера, а цифра определяет, насколько жестким или свободным является допуск. Машинисты используют эту информацию для выбора правильного процесса обработки и метода контроля.

Четкая коммуникация крайне важна. Конструкторы, машинисты и инспекторы должны следовать одной и той же системе стандартов. Смешение различных стандартов или неправильное прочтение кодов может привести к несоответствию деталей, которые не будут подходить друг к другу.

Распространенные ловушки и как их избежать

Частой ошибкой является выбор слишком свободной или тугой посадки. Это часто происходит, когда допуски не соответствуют функции или нагрузке. Инженеры всегда должны проверять условия работы перед выбором.

Еще одна проблема - несоблюдение производственных ограничений. Некоторые посадки требуют допусков, которые очень дороги или труднодостижимы. Выбор посадки, соответствующей имеющимся инструментам и процессам, экономит время и деньги.

Поведение материала также легко игнорировать. Нагрев, напряжения при обработке или обработка поверхности могут изменить конечный размер детали. Инженеры должны учитывать эти факторы при определении допусков.

Заключение

Посадки контролируют, как детали соединяются и перемещаются в механических узлах. Посадки с зазором обеспечивают свободное движение, переходные посадки обеспечивают точное выравнивание с небольшим люфтом, а интерференционные посадки создают плотные и надежные соединения. Инженеры могут разрабатывать надежные и долговечные изделия, понимая особенности посадок и избегая проблем при сборке и дорогостоящих ошибок.

Готовы получить точные размеры для вашего следующего проекта? Свяжитесь с нами сегодня чтобы обсудить ваши потребности в проектировании и производстве.

Привет, я Кевин Ли

Последние 10 лет я занимался различными формами изготовления листового металла и делился здесь интересными идеями из своего опыта работы в различных мастерских.

Связаться

Кевин Ли

У меня более десяти лет профессионального опыта в производстве листового металла, специализирующегося на лазерной резке, гибке, сварке и методах обработки поверхности. Как технический директор Shengen, я стремлюсь решать сложные производственные задачи и внедрять инновации и качество в каждом проекте.