Многие производственные проекты страдают от задержек производства, проблем со сборкой и качеством. Каждый компонент в вашей сборке может соответствовать своим допускам, но конечный продукт не подходит друг другу. Эта распространенная проблема приводит к непредвиденным расходам и потере драгоценного времени. Решение заключается в освоении анализа укладки по допускам на ранних этапах процесса проектирования.

Сложение допусков происходит, когда отклонения отдельных деталей в совокупности влияют на общую сборку. Подумайте об этом как о цепной реакции - небольшие отклонения размеров каждой детали суммируются в процессе сборки. Умный анализ допусков позволяет предотвратить эти проблемы до того, как они попадут в производство.

Методы, которыми я поделюсь, основаны на реальном производственном опыте. Они помогут вам выявить потенциальные проблемы при сборке до того, как они возникнут, и сэкономить время и деньги.

Что такое стекирование допусков или стекирование вверх?

Под суммированием допусков понимается накопление допусков отдельных деталей при сборке нескольких компонентов. Каждая деталь может иметь незначительные отклонения от предусмотренных размеров, но эти отклонения могут привести к значительным ошибкам в конечном продукте.

Это может привести к перекосу, плохой подгонке или даже к поломке конечного продукта. Подумайте об этом, как об укладке блоков - если каждый блок будет немного смещен, вся стопка станет неустойчивой.

Точность в сборка гарантирует, что детали подходят и функционируют так, как задумано. Даже незначительные отклонения могут привести к большим проблемам, особенно в сложных системах. Вы можете избежать дорогостоящих переделок, задержек и отказов продукции, если будете управлять укладкой допусков.

Механика укладки допусков

Понимание того, как складываются допуски, важно для проектирования деталей, которые правильно подходят друг к другу. Сложение допусков происходит, когда небольшие отклонения в размерах каждой детали суммируются.

Как укладка допусков влияет на сборку Fit?

Поначалу небольшие различия в размерах деталей могут показаться несущественными. Но когда вы собираете несколько деталей вместе, эти небольшие отклонения складываются в единое целое.

Например, при сборке двух деталей с допуском ±0,1 мм общее отклонение может составить ±0,2 мм. Это может привести к несоосности деталей, что повлияет на общую подгонку и функциональность.

Роль допусков в обеспечении совместимости деталей

Допуски устанавливают допустимые пределы изменения размеров детали. Они помогают обеспечить правильную посадку деталей и их совместную работу.

Позиционные допуски

Позиционные допуски определяют, насколько деталь, например отверстие, может сместиться от намеченного положения. Если отверстие немного смещено от центра, позиционный допуск ограничивает, насколько оно может сместиться, при этом детали будут соответствовать друг другу.

Размерные допуски

Допуски на размеры контролируют размеры детали, такие как длина, ширина или диаметр. Эти допуски определяют допустимые пределы изменения размеров детали. Детали могут не подойти друг к другу, если допуски на размеры слишком малы.

Методы анализа стека допусков

Анализ стека допусков помогает инженерам предсказать, как отклонения деталей влияют на конечную сборку. Существует два основных метода: Анализ допусков в худшем случае и Статистический анализ допусков. Оба метода направлены на управление сочетанием допусков деталей, но различаются по подходу.

Анализ допустимых отклонений в худшем случае

Анализ допусков в худшем случае более прост. В нем предполагается, что каждая характеристика детали будет иметь максимально допустимое отклонение. Это создает "наихудший сценарий", в котором отклонения максимально возможны.

Хотя в реальном производстве такое вряд ли произойдет, это подстраховка. Она гарантирует, что детали будут подходить друг другу даже в самом худшем случае.

Метод наихудшего случая выгоден тем, что гарантирует соответствие деталей требуемому размеру. Однако он требует более жестких допусков, что может быть дорогостоящим.

Пример анализа допустимых отклонений в худшем случае

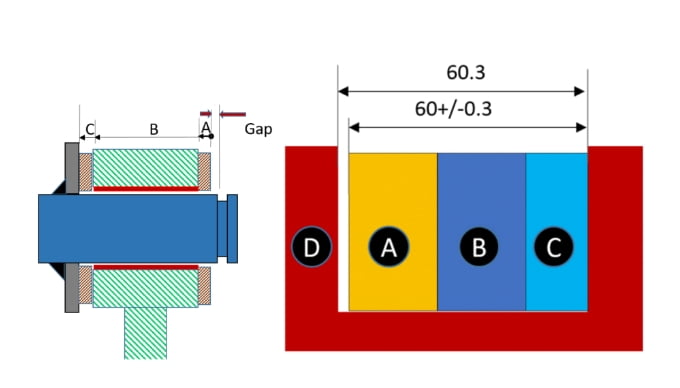

Давайте рассмотрим простой пример. Предположим, что в сборку уложены четыре детали (A, B, C, D), каждая со своим размером и допуском. Мы суммируем отдельные допуски, чтобы найти общий допуск сборки.

| Элемент | Номинальный | Толерантность |

|---|---|---|

| А | 8 | ±4 |

| B | 5 | ±2 |

| C | 5 | ±2 |

| D | 5 | ±2 |

| Сборка (X) | 23 | ±10 |

В этом случае общий допуск на сборку составляет X = 23 ± 10. Эта величина рассчитывается путем сложения допусков каждой детали при условии, что они находятся на крайних точках.

Анализ статистической толерантности (RSS - корневая сумма квадратов)

Статистический анализ допусков использует более реалистичный подход. Вместо того чтобы считать, что каждая деталь имеет максимальное отклонение, он использует статистику для расчета вероятности того, что детали будут отличаться друг от друга.

Этот метод предполагает, что не все характеристики будут иметь крайние значения. Некоторые из них будут ближе к номинальному размеру, в то время как другие будут отличаться больше.

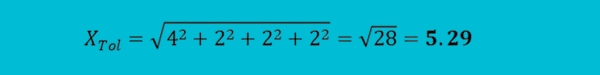

Одним из распространенных подходов в статистическом анализе допустимых отклонений является квадрат корневой суммы (RSS). Он предполагает, что отклонения следуют нормальному распределению. Метод RSS суммирует допуски для учета этих отклонений, а не просто принимает наихудший сценарий.

Пример анализа допустимости RSS

Используем тот же пример с номинальным размером 23. Теперь рассчитаем допуск по методу RSS.

| Элемент | Номинальный | Толерантность |

|---|---|---|

| А | 8 | ±4 |

| B | 5 | ±2 |

| C | 5 | ±2 |

| D | 5 | ±2 |

| Сборка (X) | 23 | ±5.29 |

Используя формулу RSS, общий допуск на сборку составляет X = 23 ± 5.29. Это более реалистичное ожидание, учитывающее тот факт, что не все вариации достигают своего максимума.

Лучшие практики для эффективного укладывания допусков

При проектировании деталей для сборки важно эффективно управлять укладкой допусков. Несколько ключевых приемов помогут предотвратить эти проблемы и обеспечить правильную подгонку деталей друг к другу.

Избегайте чрезмерного увеличения размеров детали

Превышение размеров происходит, когда деталь имеет больше допусков, чем необходимо. Это может привести к излишней сложности производства.

Не добавляйте слишком много допусков, так как это может увеличить риск ошибок в процессе производства. Сосредоточьтесь на критических характеристиках, которые непосредственно влияют на посадку и функционирование детали.

Оцените чувствительность стека допусков

Не все детали одинаково чувствительны к изменениям допусков. Некоторые элементы влияют на общую посадку и функционирование больше, чем другие. Важно оценить, какие элементы в вашей конструкции будут наиболее чувствительны к изменениям размеров.

Учитывайте изменения после производства

На укладку допусков могут влиять процессы после изготовления, например, механическая обработка, сварка, или покрытие. Эти процессы могут изменить размеры деталей после их изготовления.

При проектировании сборки учитывайте, как эти изменения могут повлиять на окончательную подгонку. Запланируйте все необходимые корректировки после изготовления деталей, чтобы обеспечить правильную сборку.

Придерживайтесь лучших практик по соблюдению общих допусков

Общая практика применения допусков помогает обеспечить соответствие допусков конкретному производственному процессу и конструкции детали. Чтобы упростить процесс, всегда используйте стандартизированные допуски, когда это возможно.

Помните о выбранном методе производства (например, лазерная резка, обработка с ЧПУ) и его типичные допуски. Чтобы избежать осложнений, убедитесь, что спецификации допусков находятся в пределах возможностей ваших производственных процессов.

Создавайте четкие и ясные чертежи

Четкие и точные чертежи - ключ к правильному изложению допусков. Убедитесь, что все допуски четко определены и легко понятны. Неясности в чертежах могут привести к ошибкам в производстве.

Всегда указывайте все необходимые размеры и допуски и избегайте излишней сложности. Простые и понятные чертежи помогут обеспечить изготовление деталей по правильным спецификациям и снизят риск ошибок из-за неправильного толкования.

Инструменты для создания штабеля допусков

Используйте такие инструменты, как программное обеспечение САПР и программы анализа допусков, для моделирования и анализа стеков допусков. Эти инструменты помогут вам визуализировать потенциальные проблемы и оптимизировать конструкцию перед производством.

Заключение

Учет допусков имеет решающее значение для обеспечения соответствия деталей назначению и их функционирования. Понимание механики вариаций и использование методов анализа наихудших случаев и статистики поможет эффективно прогнозировать их и управлять ими.

Нужна помощь в оптимизации конструкции и снижении производственных рисков? Связаться с нами сегодня, чтобы обсудить, как мы можем помочь вам с анализом стека допусков и обеспечить идеальную посадку ваших деталей. Давайте сделаем ваш следующий проект успешным!

Привет, я Кевин Ли

Последние 10 лет я занимался различными формами изготовления листового металла и делился здесь интересными идеями из своего опыта работы в различных мастерских.

Связаться

Кевин Ли

У меня более десяти лет профессионального опыта в производстве листового металла, специализирующегося на лазерной резке, гибке, сварке и методах обработки поверхности. Как технический директор Shengen, я стремлюсь решать сложные производственные задачи и внедрять инновации и качество в каждом проекте.