Вам сложно соблюдать жесткие допуски на цилиндрические детали? Прямое точение - надежный способ обработки точных диаметров и чистовых поверхностей. Токарный станок формирует деталь с высокой точностью, обеспечивая гладкие поверхности и стабильные размеры. Этот процесс снижает количество переделок, сокращает отходы и повышает общую эффективность.

Прямое точение может показаться простым, но о его процессе, инструментах и результатах можно узнать гораздо больше. Давайте рассмотрим подробнее, как это работает.

Что означает прямое точение в механической обработке?

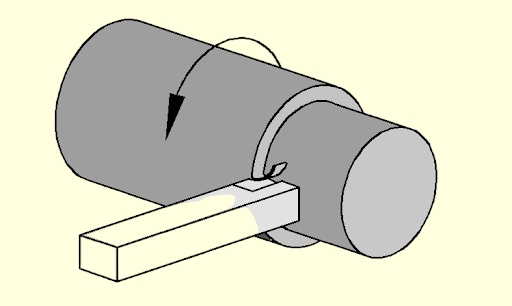

Прямое точение - это метод резания, используемый на токарном станке. При этом заготовка вращается вокруг своей оси, а неподвижный инструмент движется по прямой линии вдоль той же оси. Инструмент медленно срезает материал и уменьшает диаметр, формируя гладкий и ровный цилиндр по всей длине детали. Основное внимание уделяется тому, чтобы поверхность была прямой и однородной, без конусности и изгибов.

Главная цель - сохранить диаметр одинаковым по всей длине, поэтому такое точение называется "прямым". В отличие от конического точения, при котором получаются угловатые поверхности, при прямом точении получается ровный цилиндр. Качество результата зависит от таких факторов, как скорость резания, глубина резания и скорость подачи.

Виды прямолинейных токарных работ

Прямое точение может выполняться по-разному в зависимости от конструкции детали, материала и требований к поверхности. Каждый подход помогает сбалансировать скорость, точность и качество поверхности.

Внешний прямой поворот

Внешнее прямое точение формирует внешнюю поверхность цилиндрической детали. Заготовка вращается, а режущий инструмент снимает материал с внешней поверхности. Это самый распространенный вид прямого точения. Он часто используется для валов, штифтов и осей, которые должны иметь одинаковый диаметр по всей длине. Инструменты для наружного точения рассчитаны на сильное усилие резания и создают гладкую поверхность.

Этот шаг часто предшествует другим операциям, таким как нарезка резьбы или прорезание канавок. Благодаря точному наружному диаметру деталь правильно устанавливается в узлы и работает по назначению.

Внутренняя прямолинейная токарная обработка (расточка)

Внутренний прямой поворот, также называемый скучноРаботает на внутренней поверхности детали. Вместо того чтобы резать внешнюю поверхность, инструмент увеличивает или сглаживает внутренний диаметр отверстия. Расточной инструмент движется параллельно оси вращения, как при наружном точении, но внутри полости.

Этот метод используется для изготовления втулок, гильз и полых деталей. Внутреннее точение требует тщательной настройки инструмента, поскольку даже небольшие отклонения инструмента могут привести к неровностям диаметра. Правильный выбор инструмента и контроль скорости подачи являются ключевыми факторами для получения гладких и точных внутренних поверхностей.

Черновая и чистовая токарная обработка

Черновое и чистовое точение - это этапы процесса. При черновом точении материал снимается быстро, с более глубоким резом и высокой скоростью подачи, что делает процесс эффективным, но оставляет шероховатую поверхность.

Чистовое точение следует за черновым. При этом снимается меньше материала при более медленной подаче. Этот этап повышает точность и качество поверхности, придавая детали чистую, полированную отделку. Совместное использование обоих этапов помогает достичь баланса между производительностью и точностью.

Пошаговый процесс прямого точения

Прямое точение включает в себя несколько основных этапов, которые дополняют друг друга. Каждый этап формирует заготовку и приближает ее к готовой детали.

Подготовка заготовок

Процесс начинается с подготовки заготовки. Сначала материал обрезается до нужной длины. Торцы обрабатываются, чтобы они были плоскими, что помогает сохранить устойчивость детали во время вращения.

Затем заготовка зажимается в патроне или фиксируется между центрами. Крепкий зажим очень важен, поскольку даже небольшое смещение может повлиять на всю работу. На этом этапе машинисты также проверяют наличие трещин или дефектов и уточняют размеры материала.

Базовая настройка

Этап настройки оказывает большое влияние на конечный результат. Машинисты выбирают подходящий режущий инструмент, держатель и пластину в зависимости от материала и требуемой чистоты обработки. Чтобы избежать болтанки или неровных срезов, инструмент должен быть выровнен по центральной линии шпинделя.

Здесь также задаются скорость резания, подача и глубина резания. Эти значения меняются в зависимости от твердости материала и требований к поверхности. Устойчивый станок, жесткая установка инструмента и правильная скорость позволяют дольше сохранять остроту инструмента и продлевают срок службы станка.

Черновая резка

Черновая обработка - это первый этап резания. Инструмент быстро снимает большое количество материала, чтобы приблизить заготовку к окончательной форме. Здесь используются более высокие скорости подачи и глубины резания. Цель - скорость, а не чистота поверхности.

Финишные разрезы

Финишные резы придают детали окончательную точность и гладкую поверхность. Инструмент снимает небольшое количество материала при неглубоком резе, медленной скорости подачи и высокой скорости вращения шпинделя.

На этом этапе машинисты измеряют заготовку, чтобы убедиться, что она соответствует требуемым допускам, и при необходимости выполняют тонкую настройку. Правильная чистовая обработка улучшает как внешний вид, так и функциональность детали.

Инструменты для прямолинейного точения

Выбор правильного инструмента имеет большое значение для прямолинейного точения. Конструкция, форма и материал инструмента влияют на точность, качество обработки поверхности и эффективность.

Типы режущих инструментов и пластин

При прямом точении обычно используются одноточечные режущие инструменты со сменными пластинами. Пластины бывают разной формы - квадратные, круглые и алмазные, и у каждой формы есть свое назначение.

Круглые пластины хорошо справляются с тяжелой черновой обработкой, поскольку равномерно распределяют усилие резания. Алмазные пластины имеют острые кромки для тонкой обработки деталей и гладких поверхностей. Некоторые пластины имеют покрытия из нитрида титана или оксида алюминия, чтобы противостоять износу. Быстросменные пластины экономят время на производстве и сокращают время простоя.

Геометрия инструмента и ее влияние на резание

Геометрия инструмента включает угол ракеля, угол зазора и радиус носовой части. Угол ракеля влияет на то, как стружка сходит с инструмента. Положительный угол наклона снижает силу резания, но может ослабить кромку. Отрицательный угол наклона делает кромку более прочной, но требует большей мощности.

Угол зазора предотвращает трение инструмента о заготовку. Радиус носовой части влияет на качество обработки поверхности и срок службы инструмента. Больший радиус дает более гладкую поверхность, служит дольше и увеличивает силу резания. Меньший радиус облегчает обработку острых деталей, но быстрее изнашивается.

Выбор инструментального материала для различных областей применения

Материал инструмента зависит от твердости заготовки и типа реза. Высокоскоростная сталь (HSS) - дешевая и гибкая, подходит для низких и средних скоростей. Твердый сплав более твердый и долговечный, поэтому он идеально подходит для высокоскоростного точения или работы с прочными материалами. Керамические инструменты работают с очень твердыми сплавами и высокими температурами, но они хрупкие.

Инструменты из твердого сплава с покрытием устойчивы к нагреву и износу, что продлевает срок их службы. Правильный выбор материала инструмента повышает эффективность и точность и позволяет контролировать расходы.

Параметры резки

Параметры резания являются основными факторами, определяющими успех прямолинейного точения. Они определяют точность, время цикла, качество поверхности и износ инструмента. Правильная настройка этих параметров обеспечивает высокую скорость и точность процесса.

Скорость, подача и глубина резания

Скорость резания показывает, как быстро поверхность заготовки движется относительно инструмента. Обычно она измеряется в футах поверхности в минуту (SFM). При слишком высокой скорости инструмент может перегреться и быстро износиться. Если она слишком низкая, процесс замедляется и становится менее эффективным.

Скорость подачи - это расстояние, на которое инструмент перемещается по заготовке за один оборот. Высокая подача быстрее удаляет материал, но делает поверхность более шероховатой. Глубина реза - это количество материала, снимаемого за один проход. Глубокие пропилы экономят время на черновой обработке, но увеличивают нагрузку на инструмент и станок.

Баланс между производительностью и сроком службы инструмента

Машинистам приходится балансировать между скоростью производства и сроком службы инструмента. Работа на высоких скоростях и больших подачах позволяет быстрее изготавливать детали, но быстрее изнашивает инструменты. Использование консервативных настроек позволяет дольше сохранять остроту инструментов, но снижает производительность.

Разумный выбор зависит от конкретной работы. При черновой обработке можно использовать более высокие скорости и глубокие пропилы для экономии времени. Финишная обработка требует более легких резов и медленных подач для защиты инструмента и достижения точных размеров. Тщательный контроль за износом инструмента помогает сохранить стабильность результатов и избежать внезапных остановок станка.

Влияние охлаждающей жидкости и смазки

Смазочно-охлаждающая жидкость сильно влияет на результаты токарной обработки. Охлаждающая жидкость снижает нагрев точки резания, защищая точность и продлевая срок службы инструмента. Смазка уменьшает трение, улучшает сход стружки и снижает силы резания.

Тип СОЖ - на водной, масляной или синтетической основе - зависит от материала и детали. Правильное использование также улучшает качество обработки поверхности и обеспечивает более высокую скорость резки. Без нее инструменты перегреваются, детали теряют качество, а инструмент приходится менять чаще.

Общие проблемы и решения

Даже при тщательной настройке прямого точения могут возникнуть проблемы, влияющие на качество и эффективность. Заблаговременное выявление этих проблем предотвращает ошибки и потерю времени.

Износ и поломка инструмента

Инструменты изнашиваются в процессе эксплуатации, вызывая шероховатость поверхности и погрешности в размерах. Поломка может остановить производство и даже повредить детали.

Чтобы предотвратить это, внимательно следите за сроком службы инструмента. Регулируйте скорость резания, подачу и глубину резания, чтобы снизить нагрузку на инструмент. Использование пластин с покрытием или более твердых материалов инструмента также продлевает срок службы. Правильная установка и выравнивание инструмента уменьшают неравномерный износ. Замена инструментов до того, как они выйдут из строя, обеспечивает бесперебойность производства и стабильность качества.

Борьба с вибрацией и дребезжанием

Дребезг возникает при вибрации инструмента или заготовки, оставляя волнистые поверхности. Это может повредить как инструмент, так и деталь.

Убедитесь, что жесткая настройка станка и заготовка надежно зажаты, чтобы минимизировать болтание. Сократите длину неподдерживаемых участков и отрегулируйте подачу или скорость резания. Использование инструментов с правильной геометрией и большим радиусом носовой части помогает стабилизировать процесс резания. Демпфирующие устройства или балансировка вращающихся деталей также обеспечивают плавность работы.

Предотвращение деформации заготовок

Тонкие или длинные детали могут изгибаться или отклоняться во время точения, что приводит к неточности размеров.

Предотвратите деформацию, используя устойчивые упоры или опоры задней бабки. Удаляйте материал постепенно и обрабатывайте за несколько проходов, а не за один мощный рез. Правильное крепление и зажим равномерно распределяют усилия. Охлаждающая жидкость помогает контролировать температуру и предотвращает коробление. Осторожное обращение с деталями позволяет сохранить их правильную форму.

Применение прямого точения

Прямолинейное точение используется во многих отраслях промышленности, где важны точность и постоянство. Оно быстро и точно формирует цилиндрические детали, что делает его одним из основных производственных процессов.

Автомобильные компоненты

Для изготовления многих автомобильных деталей используется прямое точение. Этот метод используется для изготовления валов, осей, штифтов и втулок. Процесс обеспечивает жесткие допуски, гладкие поверхности и постоянство диаметра, что крайне важно для деталей, испытывающих нагрузки, вращение или трение.

Прецизионные детали для аэрокосмической промышленности

Детали для аэрокосмической промышленности требуют высокой точности и гладких поверхностей. Прямое точение позволяет изготавливать штифты шасси, гидравлические штоки и конструкционные валы. Прецизионное точение обеспечивает идеальную посадку деталей, их стойкость к суровым условиям и соответствие строгим аэрокосмическим стандартам.

Общее машиностроение

Прямое точение также широко используется в общем машиностроении. Детали машин, ролики, шпиндели и крепеж часто требуют точного диаметра и гладкой отделки. Быстрая настройка и стабильные результаты выгодны при создании прототипов и мелкосерийном производстве.

Заключение

Прямое точение - ключевой процесс обработки для изготовления точных цилиндрических деталей. Успех зависит от тщательной подготовки заготовки, правильной настройки, правильных параметров резания и подходящих инструментов. Прямое точение широко используется в автомобильной, аэрокосмической и общей машиностроительной промышленности. Оно хорошо подходит как для прототипов, так и для серийного производства.

Готовы увеличить производство за счет точного прямолинейного точения? Свяжитесь с нами сегодня чтобы обсудить ваш проект и найти решение, соответствующее вашим потребностям.

Привет, я Кевин Ли

Последние 10 лет я занимался различными формами изготовления листового металла и делился здесь интересными идеями из своего опыта работы в различных мастерских.

Связаться

Кевин Ли

У меня более десяти лет профессионального опыта в производстве листового металла, специализирующегося на лазерной резке, гибке, сварке и методах обработки поверхности. Как технический директор Shengen, я стремлюсь решать сложные производственные задачи и внедрять инновации и качество в каждом проекте.