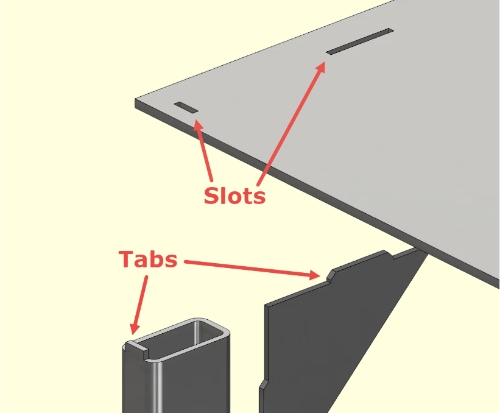

Пазы и язычки - один из самых надежных способов соединения деталей из листового металла. Эти небольшие взаимосвязанные элементы направляют каждую деталь в правильное положение. Они сокращают количество ручных регулировок и помогают командам поддерживать стабильное качество сборки. При правильном проектировании инженеры сокращают время сборки, поддерживают плавные рабочие процессы и устраняют необходимость в специальных приспособлениях.

В этой статье объясняется, почему эти элементы необходимы и как инженеры могут спроектировать их для реального производства. Она объединяет опыт работы в цехе и шаги цифрового проектирования, позволяя командам уверенно добавлять пазы и выступы.

Почему пазы и накладки имеют значение в современной обработке листового металла?

Пазы и вкладки определяют скорость, точность и стабильность сборки. Ниже приведены примеры того, почему они оказывают столь значительное влияние на производственные процессы.

Самофиксация для ускорения сборки

Пазы и выступы позволяют позиционировать детали без использования тяжелых зажимов. Это экономит время и облегчает операторам раннюю сборку. Многие цеха отмечают сокращение времени наладки на 30-50% при переходе от ручного выравнивания к выравниванию с помощью пазов.

Улучшенное выравнивание и повторяемость

Накладки служат простыми ориентирами, предотвращающими смещение или скручивание деталей. Это помогает каждому элементу соответствовать следующему. Корпуса, рамы и кронштейны значительно выигрывают от этого, так как лучшее выравнивание обеспечивает хорошую посадку дверей и правильное расположение фурнитуры.

Снижение затрат на оснастку и приспособления

Изготовление традиционных приспособлений требует времени и денег. Накладки и пазы размещают функцию позиционирования непосредственно в детали. Это устраняет необходимость в изготовлении множества специальных приспособлений, особенно для малых и средних партий. Это также упрощает внесение изменений, поскольку выравнивание выполняется в конструкции, а не в приспособлении.

Улучшенный контроль при сварке и соединении

При сварке выделяется тепло, которое может привести к деформации деталей. Накладки помогают удерживать панели в стабильном положении, пока сварной шов остывает. Это уменьшает деформацию и снижает количество шлифовок и доработок, необходимых в дальнейшем.

Основные принципы дизайна эффективных слотов и вкладок

Грамотный выбор конструкции обеспечивает плавную посадку и надежную работу этих элементов. В следующих рекомендациях указаны основные размеры и правила размещения, которые следует учитывать.

Выбор размеров и зазоров

Зазор - это пространство между вкладкой и соответствующим слотом. Лазерная резка обычно создает пропил 0,1-0,2 мм. Хорошее правило - делать паз на 0,1-0,3 мм шире, чем выступ. Плотное прилегание может привести к смятию после сварка или покрытие. Неплотное прилегание может привести к смещению деталей.

Рекомендации по размещению и количеству вкладок

Большее количество выступов не всегда означает лучшее выравнивание. Слишком большое количество выступов может затруднить установку и привести к перегреву в одном месте во время сварки. Для 8-дюймового фланца обычно требуется всего три выступа для стабильной поддержки. По одной с каждого конца и одна в центре обеспечивают разумный контроль.

Ориентация и геометрия

Форма накладок может помочь при сборке деталей. Инженеры часто меняют расстояние или форму, чтобы предотвратить неправильную сборку. Этот простой метод хорошо работает, когда в цеху находится много одинаковых деталей. Закругленные углы или небольшие фаски также помогают операторам легче вставлять вкладки в пазы.

Управление накладками вблизи изгибов и формованных участков

Сгибание растягивает металл и изменяет близлежащую геометрию. Накладки, расположенные слишком близко к изгибу, могут деформироваться или неправильно выровняться после процесса формовки. Безопасное расстояние составляет 2-3 толщины материала от области изгиба. Инженеры также должны учитывать припуск на изгиб и пружина когда паз находится на одной детали, а выступ - на другой.

CAD и цифровое проектирование

Цифровое моделирование существенно влияет на поведение выступов и пазов при реальном изготовлении. В следующих разделах описаны настройки и корректировки, которые дизайнерам следует применять на ранних этапах.

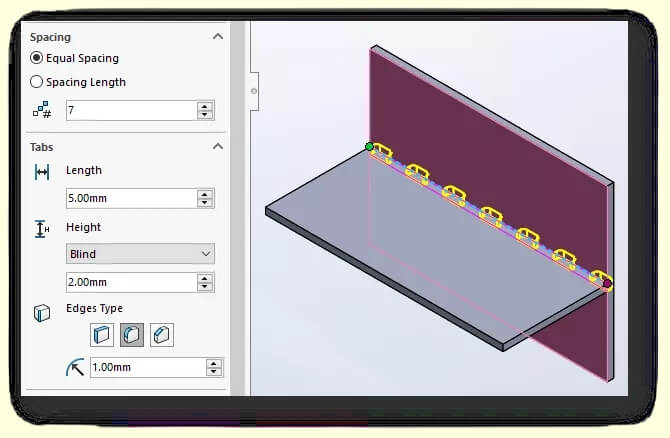

Использование встроенных функций вкладок и пазов в программном обеспечении CAD

Современные инструменты САПР предоставляют инженерам простые средства управления для создания выступов и пазов. Эти инструменты позволяют инженерам задавать длину язычка, ширину паза, расстояние между ними и стиль углов. Модель автоматически обновляется при изменении конструкции, поэтому характеристики остаются неизменными. Это уменьшает необходимость в ручных эскизах и помогает конструкторам избежать распространенных ошибок.

Инструменты предварительного просмотра САПР также показывают, как детали подходят друг к другу до резки. Это помогает командам выявить проблемы с выравниванием на ранней стадии и избежать проблем в цеху.

Учет гибки и формовки

Сгибание изменяет форму металла вблизи линии сгиба. Изгиб может растягивать или смещать область вокруг выступа или паза. Если выступ расположен слишком близко к изгибу, он может деформироваться или сместиться. Простое правило - держать вкладки на расстоянии 2-3 толщин материала от изгибов.

Инженерам также необходимо подумать о припусках на изгиб и пружинящей спинке. Небольшое изменение угла после формовки может затруднить вставку вкладки или привести к тому, что детали сойдутся в неправильной точке.

Корректировки на покрытия и отделку

Покрытия увеличивают толщину как вкладки, так и паза. Порошковое покрытие может добавить 60-90 мкм на сторону, а анодирование часто добавляет 10-25 мкм. Эта дополнительная толщина влияет на посадку. Если инженеры определяют размер паза без учета покрытий, то после финишной обработки выступ может вообще не подойти.

Разработчики могут исправить ситуацию, сделав паз немного шире, замаскировав эту область во время нанесения покрытия или собрав детали перед нанесением покрытия. В корпусах часто используется метод "сначала собрать, потом покрыть" для предотвращения проблем с допусками.

Включение защиты от ошибок в модель CAD

Накладки не обязательно должны быть одинаковыми. Инженеры часто используют различные формы или расстояния между ними, чтобы предотвратить неправильную сборку детали. Такой подход позволяет поддерживать бесперебойное производство, поскольку операторы не тратят время на исправление ошибок ориентации.

Производственные факторы, влияющие на производительность пазов и накладок

Резка, формовка и сварка изменяют взаимодействие этих характеристик. В последующих пунктах приведены основные производственные переменные, влияющие на посадку и стабильность.

Лазерная резка, перфорация и соблюдение допусков

Лазерная резка - самый распространенный метод создания пазов и выступов. Как правило, при этом образуется пропил шириной от 0,1 до 0,2 мм. Перфорация может создавать слегка сужающийся край или вводить различные допуски. Эти незначительные различия влияют на плотность окончательной посадки.

Большинство инженеров добавляют 0,1-0,3 мм дополнительного зазора в паз, чтобы облегчить сборку. Это позволяет сохранить стабильность соединения, не делая посадку слишком свободной.

Соображения по конкретным материалам

Каждый металл по-разному реагирует на резку, изгиб и нагрев. Мягкая сталь ведет себя предсказуемо и сохраняет стабильную форму во время сварки. Нержавеющая сталь обладает большей пружинистостью, что позволяет сгибам немного смещать положение язычков. Алюминий режется быстрее и быстро поглощает тепло, что приводит к более широкому пропилу. Во многих случаях алюминиевые пазы требуют немного большего зазора, чтобы избежать скрепления.

Инженеры должны отрегулировать длину язычка и ширину паза в соответствии с материалом, чтобы обеспечить надежную сборку.

Сварочное воздействие и тепловая деформация

Сварка создает тепло, которое может привести к смещению деталей. Хорошо продуманная конструкция вкладки и паза распределяет нагрузку и минимизирует перемещение во время охлаждения: более короткие сварные швы, швы в шахматном порядке и сбалансированное расположение вкладки помогают контролировать деформацию.

Если конструкция включает длинные сварные швы, инженеры могут уменьшить накопление тепла, уменьшив количество выступов или добавив небольшие рельефные элементы. Более эффективный контроль тепла означает сокращение количества повторных обработок и более стабильную сборку.

Области применения распространенных изделий из листового металла

Накладки и пазы улучшают сборку многих типов изделий и конструкций. Ниже приведены разделы, в которых они обеспечивают наиболее значительные преимущества.

Корпуса и электрические шкафы

Корпуса Используют несколько панелей, которые должны быть точно выровнены. Накладки и пазы помогают выровнять каждую стену перед сваркой или креплением. Благодаря этому двери выравниваются, фурнитура центрируется, а проемы становятся квадратными. Эти преимущества делают вкладки и пазы очень полезными в блоках управления, телекоммуникационных шкафах и шасси.

Кронштейны, рамы и структурные опоры

Рамы и несущие конструкции нуждаются в стабильной геометрии. Накладки предотвращают скручивание панелей во время сварки и помогают раме держать форму. В результате получаются более прочные и стабильные детали.

Сборки для крупносерийного производства

В крупносерийном производстве важна повторяемость. Вкладыши и пазы направляют детали на место даже при подключении к линии новых операторов. Это сокращает время обучения и поддерживает стабильное время цикла. Снижение количества ошибок и более предсказуемая сборка обеспечивают реальную экономическую выгоду при масштабировании.

Ограничения и когда не стоит использовать вкладки и слоты

Некоторые проекты требуют более жестких допусков или более чистых поверхностей, чем позволяют вкладки. Следующие пункты помогут вам определить, когда лучше использовать другие методы соединения.

Поверхности с высокой эстетикой

Некоторые изделия требуют идеальных внешних поверхностей. Видимые выступы могут оставлять незначительные следы даже после шлифовки и нанесения покрытия. Для таких деталей инженеры часто перемещают выступы в скрытые области или используют внутренние выравнивающие ребра.

Сборки со сверхвысокими допусками

Некоторые узлы требуют точной подгонки. Если допуски должны быть более жесткими, чем ±0,1 ммЛазерная резка может оказаться недостаточной. В таких случаях больше подойдут обработанные фиксирующие штифты или прецизионные приспособления.

Детали, требующие частого обслуживания или демонтажа

Некоторые узлы необходимо открывать и закрывать для обслуживания. Приварные или плотно прилегающие выступы делают разборку медленной и сложной. В системах, требующих частого доступа, обычно используются винты, крепежи PEM или модульные кронштейны.

Выбирайте, когда использовать вкладки и слоты

Пазы и вкладки хорошо подходят для многих узлов, но не для каждого проекта они могут быть лучшим выбором. Инженерам необходимо проверить, как будут изготовлены детали, как должны выглядеть поверхности и какие допуски допускает конструкция. Эти моменты помогут инженерам принять обоснованное решение на ранней стадии и избежать переделок в дальнейшем.

Проекты с несколькими панелями, сварными конструкциями или средними объемами производства в наибольшей степени выигрывают от использования конструкций с закладными и пазами. Для деталей со строгими косметическими требованиями или очень жесткими допусками может потребоваться другой метод соединения.

Решаем, подойдут ли пазы и накладки для вашего проекта

Структурированный подход делает выбор более четким и снижает риск при проектировании. Приведенные ниже шаги помогут вам оценить фасон, материалы, объем и потребности в отделке.

Шаг 1: Определите метод сборки

Инженеры должны сначала уточнить, будут ли детали свариваться, склепываться или скрепляться. Сварные узлы больше всего выигрывают от вкладок, поскольку они помогают противостоять тепловому движению. Заклепанные или болтовые узлы в первую очередь используют выравнивающие выступы, а не прочность.

Шаг 2: Оцените требования к поверхности и внешнему виду

Инженеры должны проверить, есть ли на детали видимые поверхности. Накладки могут оставлять незначительные следы после сварки и отделки. Если в проекте требуется чистая поверхность, инженеры могут перенести вкладки на скрытые фланцы или внутренние области.

Шаг 3: Рассмотрим нанесение покрытий и укладку допусков

Покрытия придают толщину и могут изменить посадку между выступом и пазом. Порошковое покрытие и анодирование увеличивают размеры. Инженеры должны отрегулировать ширину пазов, нанести маскировку или собрать детали перед нанесением покрытия, чтобы избежать вмешательства.

Шаг 4: Оценка объема производства и структуры затрат

Проекты с малым и средним объемом производства выигрывают от встроенных функций определения местоположения, поскольку они снижают потребность в приспособлениях. Программы большого объема также выигрывают, поскольку вкладки помогают новым операторам быстрее собирать детали. Вкладки помогают поддерживать стабильное время цикла и снижают количество ошибок.

Шаг 5: Подтверждение поведения материала при резке и нагреве

Тип используемого металла влияет на поведение выступов и пазов. Нержавеющая сталь может сместиться после сгибания. Алюминий может потребовать большего зазора, поскольку пропил лазера часто бывает шире. Инженеры должны выбирать значения зазоров, соответствующие конкретному материалу и процессу формовки.

Шаг 6: Прототип, проверка посадки и окончательное согласование размеров

Небольшой прототип помогает инженерам проверить длину язычка, ширину паза и качество сварки. Тестовый запуск часто выявляет незначительные проблемы, которые легко устранить на ранней стадии. Большинство корректировок касаются ширины паза, длины выступа или расположения сварного шва. Эти небольшие изменения могут значительно улучшить качество сборки.

Заключение

Пазы и выступы предоставляют инженерам простой способ выравнивания деталей, повышения точности и минимизации потребности в приспособлениях. Если инженеры выбирают правильные зазоры, точно позиционируют выступы и учитывают покрытия и материалы, эти функции практичны для широкого спектра типов изделий. Они способствуют ускорению сборки, уменьшению количества ошибок и получению более стабильных результатов.

Если вы хотите проверить, готов ли ваш дизайн к производству, или вам нужна помощь в тонкой настройке расположения вкладок и пазов, вы можете поделиться своими чертежами с нашей командой инженеров. Мы можем рассмотреть детали, выявить потенциальные риски и предложить улучшения, которые сделают процесс сборки более плавным и последовательным.

Привет, я Кевин Ли

Последние 10 лет я занимался различными формами изготовления листового металла и делился здесь интересными идеями из своего опыта работы в различных мастерских.

Связаться

Кевин Ли

У меня более десяти лет профессионального опыта в производстве листового металла, специализирующегося на лазерной резке, гибке, сварке и методах обработки поверхности. Как технический директор Shengen, я стремлюсь решать сложные производственные задачи и внедрять инновации и качество в каждом проекте.