Любое изделие, в котором используются детали из листового металла, зависит от точности. Если допуски нечеткие или слишком свободные, детали не подойдут, что приведет к дорогостоящим ошибкам и задержкам. Более жесткие допуски часто означают более высокую стоимость, но нечеткие ожидания создают более серьезные проблемы. Как найти баланс между точностью и практичностью? Именно здесь на помощь приходят точные допуски для листового металла.

Допуски могут показаться простыми, но они оказывают существенное влияние практически на каждый этап изготовления листового металла. Давайте подробнее рассмотрим, что это такое и как их применять.

Что такое допуски для листового металла?

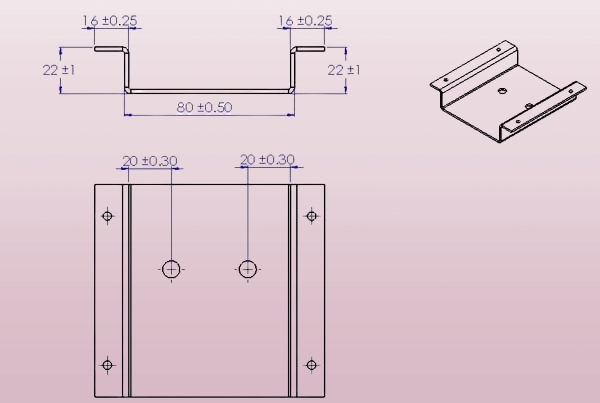

Допуски на листовой металл - это допустимые пределы отклонений в размерах, форме или расположении элементов детали. Они определяют, насколько измерение может отклониться от намеченной конструкции. Допуски применяются к таким размерам, как длина, ширина, размер отверстий и углы изгиба. Они помогают производителям определить, соответствует ли деталь спецификациям или нуждается в переделке. Без точных допусков детали могут плохо подходить или функционировать.

На технических чертежах допуски обычно обозначаются значением "±". Например, деталь может быть указана как 50 мм ± 0,2 мм, что означает, что ее размер может находиться в диапазоне от 49,8 мм до 50,2 мм. Эти значения помогают производителям поддерживать постоянство деталей. Они устанавливаются до начала производства и направляют процесс изготовления.

Почему допуски имеют значение при изготовлении листового металла

Допуски влияют на то, как детали изготовлены, подогнаны друг к другу и работают в течение долгого времени. Если детали не соответствуют требованиям допусков, они могут быть собраны неправильно. Или они могут быстрее износиться. Хуже того, они могут выйти из строя в полевых условиях.

Более жесткие допуски требуют более точного оборудования и тщательной обработки. Это обычно требует больше времени и денег. С другой стороны, свободные допуски могут снизить стоимость, но могут повлиять на функциональность конечного продукта.

Установление правильного допуска - это баланс. Цель состоит в том, чтобы поддерживать детали в допустимых пределах, обеспечивая при этом экономическую эффективность производства. Это особенно актуально для крупносерийного производства, где даже незначительная ошибка может привести к значительным убыткам.

Кто устанавливает стандарты для допусков?

Отраслевые стандарты обычно определяют допуски. В США многие производители следуют стандартам ANSI или ASME. Например, ASME Y14.5 является общим стандартом для определения геометрических размеров и допусков (GD&T).

При работе с листовым металлом многие также ссылаются на стандарты ISO или внутренние рекомендации компании. Иногда заказчики указывают свои допуски в зависимости от назначения конечного продукта.

Основные концепции допусков

Прежде чем применять допуски, необходимо понять, что они собой представляют. Эти основные идеи определяют, как измеряются и принимаются детали в процессе производства.

Номинальные размеры в сравнении с фактическими измерениями

Номинальный размер - это идеальный целевой размер, указанный на чертеже. Это то, каким конструктор хочет видеть деталь.

Фактическое измерение - это то, что получается в итоге после изготовления детали. Всегда есть некоторое отклонение. Ни один станок не может каждый раз показывать точное число. Именно здесь и появляются допуски.

Например, номинальный размер отверстия может составлять 5,00 мм. После обработки оно может иметь размер 5,02 мм. Если допуск составляет ±0,05 мм, то отверстие является приемлемым, поскольку находится в диапазоне от 4,95 мм до 5,05 мм.

Односторонний, двустороннийи предельные допуски

Существуют различные способы отображения допусков:

- Односторонняя толерантность допускает изменение только в одном направлении. Например, 10,00 мм +0,10/-0,00 означает, что деталь может быть немного больше, но не меньше.

- Двусторонняя толерантность допускает колебания в обоих направлениях. Например, 10,00 мм ±0,05 означает, что он может находиться в диапазоне от 9,95 мм до 10,05 мм.

- Предельный допуск прямо указывает верхний и нижний пределы, например, 9,95 мм - 10,05 мм. Это легче проверить во время проверки.

Выбор правильного типа зависит от назначения детали. Некоторые элементы должны плотно прилегать, в то время как другие допускают больший люфт.

Понимание геометрических размеров и допусков (GD&T)

GD&T - это система, контролирующая форму, ориентацию и положение, а не только размер.

В нем используются специальные символы, показывающие, насколько сильно может изменяться деталь без ущерба для ее производительности. Например, отверстие должно быть круглым, прямым и расположенным по центру в определенной зоне.

Вместо того чтобы просто сказать: "Сделайте это отверстие 10 мм ±0,1", GD&T может сказать: "Это отверстие должно оставаться в пределах этой круглой зоны допуска, даже если его размер изменяется".

GD&T полезен, когда детали должны точно подходить друг к другу, например, в корпусах или подвижных узлах. Это может облегчить контроль и гарантировать, что детали будут работать так, как нужно.

Виды допусков листового металла

Допуски не ограничиваются только длиной или шириной. В изготовление листового металлаРазличные типы помогают контролировать размер, форму и поведение материала. Каждый тип играет определенную роль в характеристиках конечной детали.

Размерные допуски

Размерные допуски контролируют основной размер детали. Они применяются к таким измерениям, как длина, ширина, высота, диаметр отверстия и ширина паза.

Например, плоская панель с номинальной шириной 100 мм может иметь допуск на размеры ±0,3 мм. Это означает, что любая деталь в диапазоне от 99,7 мм до 100,3 мм является приемлемой.

Эти допуски являются стандартными при гибке, штамповке и лазерной резке. Они помогают обеспечить беспроблемную сборку и монтаж деталей.

Геометрические допуски

Геометрические допуски контролируют форму и положение элементов. Они обеспечивают круглое отверстие, плоскую поверхность или изгиб под правильным углом.

Стандартные геометрические допуски включают:

- Плоскостность

- Параллелизм

- Перпендикулярность

- Позиция

- Циркулярность

Например, допуск плоскостности предотвращает чрезмерное коробление поверхности. Допуск положения обеспечивает правильное расположение отверстий, что позволяет крепежу правильно выстраиваться в линию.

Эти допуски имеют решающее значение, когда детали должны выравниваться или двигаться вместе, например, в корпусах, рамах или шарнирах.

Допуски материалов

Допуски на материал касаются толщины и качества поверхности необработанного листового металла.

Толщина листового металла может незначительно варьироваться в пределах одного листа. Например, лист нержавеющей стали толщиной 1,00 мм может иметь допуск ±0,03 мм в зависимости от стандарта завода.

Другие допуски, связанные с материалами, включают:

- Шероховатость поверхности

- Направление зерна

- Толщина покрытия

Знание диапазона этих отклонений помогает при проектировании и контроле. Это также влияет на формовку и сварку, где постоянство толщины и поверхности имеет решающее значение.

Стандартные диапазоны допусков по технологическим процессам

Каждый метод изготовления имеет свой типичный диапазон точности. Знание того, чего может достичь каждый процесс, поможет вам установить правильные допуски без чрезмерного проектирования.

Допуски при лазерной резке

Лазерная резка обеспечивает высокую точность. Он хорошо подходит для сложных форм и плотных разрезов.

Типичный допуск: от ±0,05 мм до ±0,1 мм, в зависимости от толщины материала и размера детали.

Более тонкие листы обеспечивают более жесткий контроль. Более толстые материалы или длинные резы могут иметь большие отклонения из-за нагрева или смещения луча. Качество кромок обычно ровное, но острые углы могут слегка скругляться на толстых деталях.

Допуски для штамповки с ЧПУ

Штамповка с ЧПУ это быстрый и эффективный метод создания отверстий и вырезов. Допуски зависят от состояния инструмента и толщины листа.

Типичный допуск: от ±0,2 мм до ±0,4 мм.

Возможна некоторая деформация кромок или появление заусенцев, особенно вблизи скоплений отверстий или их краев. Для получения чистых отверстий с жестким контролем размеров часто предпочтительнее использовать развертку или лазерную резку.

Допуски на гибку и формовку

Гибка добавляет сложности. Металл растягивается и пружинит после формовки, что усложняет достижение точных углов.

Типичный допуск на угол: ±1°

Типичный допуск на длину после изгиба: ±0,25 мм - ±0,8 мм

Тип материала, толщина, радиус изгиба и оснастка - все это влияет на результат. Изгибы, расположенные вблизи отверстий или краев, требуют особого внимания для предотвращения деформации.

Допуски на сварку и сборку

Сварка выделяет тепло, что может привести к деформации деталей или изменению их размеров. Даже небольшое смещение перед сваркой может привести к плохой подгонке.

Типичный допуск: от ±0,5 мм до ±2,0 мм, в зависимости от размера детали и длины сварного шва.

Для критических элементов используются приспособления, удерживающие детали на месте во время сварки. Для более жесткого контроля может потребоваться послесварочная шлифовка или рихтовка.

Допуски на обработку поверхности и нанесение покрытий

Отделочные процессы добавить толщину или немного изменить размеры. Это необходимо учитывать, когда детали должны плотно прилегать друг к другу.

Общая отделка:

- Порошковая окраска: добавляет 20-100 мкм

- Анодирование: добавляет 5-50 мкм

- Гальваническое покрытие: добавляет 10-30 мкм

Допуски должны обеспечивать пространство для финишного слоя. В противном случае детали могут не подойти после нанесения покрытия. Обычно критические поверхности обрабатываются после финишной обработки или маскируются в процессе.

Лучшие практики по определению допусков

Выбор правильного допуска помогает сэкономить время и средства и сократить количество ошибок. Эти советы помогут сохранить практичность ваших конструкций и упростить их производство.

Избегайте чрезмерных допусков при проектировании

Жесткие допуски приводят к росту затрат. Они требуют более низких скоростей, большего количества проверок и точного оборудования. Если деталь не нуждается в жестком контроле, не добавляйте ее.

Например, если отверстие предназначено только для потока воздуха, допуска ±0,5 мм может быть достаточно. Однако если оно совмещается со штифтом, может потребоваться допуск ±0,05 мм.

Устанавливайте жесткие допуски только там, где они влияют на посадку, функциональность или безопасность. Все остальное должно быть более мягким, чтобы ускорить производство и снизить стоимость.

Заблаговременная координация с изготовителями

Проконсультируйтесь с командой изготовителей, прежде чем окончательно определить допуски. Они подскажут вам, что могут выдержать их станки и где можно облегчить работу.

В каждом цехе есть свои станки, установки и возможности. То, что легко может сделать один завод, может стать проблемой для другого.

Заблаговременный ввод данных экономит время. Это позволяет избежать перепланировок и обеспечить непрерывность производства без неожиданностей.

Используйте функциональные допуски для критических элементов

Сосредоточьте самые жесткие допуски на особенностях, которые имеют наибольшее значение.

Примеры:

- Монтажные отверстия, которые должны быть совмещены

- Вкладыши, задвигающиеся в пазы

- Поверхности, образующие уплотнение

Такой подход называется функциональным допуском. Он позволяет обеспечить правильную работу детали без чрезмерного контроля менее важных областей.

Используйте более слабые допуски для косметических или не несущих нагрузки элементов. Это позволяет сохранить гибкость и экономичность производства.

Четкое указание допусков на чертежах

Используйте единые символы и форматы. Размещайте допуски рядом с размерами, к которым они относятся.

Избегайте расплывчатых указаний типа "все размеры ±0,1 мм", если только это действительно то, что вам нужно. Общие допуски могут привести к путанице и увеличению расходов.

Для геометрических допусков используйте соответствующие символы GD&T. При необходимости включайте контрольные рамки, опорные точки и зоны.

Точные чертежи помогают всем - программистам, машинистам, инспекторам - знать, что от них требуется. Это уменьшает количество ошибок и поддерживает высокое качество.

Инспекция и контроль качества

Контроль гарантирует, что детали будут соответствовать спецификации и сохранять постоянство от партии к партии. Правильные инструменты и проверки помогают выявить проблемы на ранней стадии и сократить количество отходов.

Инструменты и методы измерения

Основные инструменты используются для быстрой и точной проверки размеров.

К числу распространенных инструментов относятся:

- Штангенциркуль для измерения внешних и внутренних размеров

- Микрометры для малых и точных измерений

- Измерители высоты и угломеры для определения плоскостности и изгибов

Для ускорения производственного контроля можно использовать измерительные приборы, позволяющие проверять посадку без сложных настроек, или специальные приспособления. Эти инструменты наиболее эффективны для повторяющихся деталей и быстрых проверок.

Проверки координатно-измерительных машин (КИМ)

КИМ используется для высокоточных проверок. Она измеряет размеры деталей в трехмерном пространстве с помощью контактного датчика или лазера.

КИМ идеально подходят для проверки:

- Комплексные характеристики

- Жесткие допуски

- Требования GD&T, такие как положение или плоскостность

Данные КИМ помогают подтвердить соответствие деталей проектному замыслу. Кроме того, с ее помощью создаются отчеты о проверке для отслеживания. Это часто требуется в регулируемых отраслях или для деталей высокой стоимости.

Инспекция первого изделия (FAI)

FAI - это детальная проверка первой детали, изготовленной в партии. Она подтверждает соответствие всех характеристик чертежу перед началом серийного производства.

Отчет ФАИ включает в себя:

- Фактические измерения каждого элемента

- Сертификация материалов и проверка качества обработки поверхности

- Любые отклонения или замечания

FAI помогает выявить ошибки на ранней стадии. Это дает уверенность заказчику и поставщику перед продолжением производства.

Инспекция в процессе и окончательная инспекция

Контроль в процессе производства происходит во время изготовления. Он проверяет характеристики на ключевых этапах - после резки, гибки или сварки. Это помогает выявить проблемы до того, как они повлияют на всю деталь.

Окончательная проверка происходит после завершения всех работ. Она подтверждает, что готовая деталь соответствует всем спецификациям и готова к отправке.

Оба варианта полезны. Проверки в процессе производства уменьшают количество переделок. Заключительные проверки позволяют убедиться в том, что продукт хорош до того, как он покинет завод. Сочетание обоих методов позволяет поддерживать высокое качество и сократить количество дефектов.

Заключение

Допуски на листовой металл определяют разницу между проектом детали и конечным продуктом. Они помогают обеспечить правильную посадку, функциональность и качество на всех этапах изготовления. Такие факторы, как тип материала, технологический процесс и геометрия детали, влияют на то, какие допуски являются реальными. Применение правильного допуска в нужном месте позволяет избежать дорогостоящих переделок и задержек.

Вам нужны прецизионные детали из листового металла, изготовленные по вашим спецификациям? Свяжитесь с нашей командой для получения быстрого предложения и квалифицированной поддержки. Мы готовы помочь с вашим следующим проектом.

Привет, я Кевин Ли

Последние 10 лет я занимался различными формами изготовления листового металла и делился здесь интересными идеями из своего опыта работы в различных мастерских.

Связаться

Кевин Ли

У меня более десяти лет профессионального опыта в производстве листового металла, специализирующегося на лазерной резке, гибке, сварке и методах обработки поверхности. Как технический директор Shengen, я стремлюсь решать сложные производственные задачи и внедрять инновации и качество в каждом проекте.