Коррозия ежегодно обходится промышленности в миллиарды. Многие предприятия используют испытания в соляном тумане, чтобы проверить, насколько хорошо металлические детали могут противостоять коррозии перед отправкой или окончательным утверждением. Если вы работаете с листовым металлом, покрытиями или заказным оборудованием, вы наверняка слышали об этом методе. Но как он работает и насколько надежен?

Испытания солевым туманом кажутся простыми. Но то, как оно работает, что оно может (и не может) делать и как читаются результаты, часто понимают неправильно. Хотите узнать, как это работает и почему это важно? Давайте разберемся в этом.

Что такое испытание соляным туманом?

Испытание соляным туманом, также известное как испытание соляным туманом, - это метод, используемый для испытания на коррозию. При этом металлические детали подвергаются воздействию тонкого тумана раствора соленой воды в контролируемой камере. Цель - создать ускоренную коррозионную среду. Это испытание помогает оценить, как покрытия, напыления и обработка поверхности выдерживают суровые условия.

Он используется для моделирования того, что может произойти с металлическими деталями, если их поместить в прибрежную, влажную или соленую среду. Результаты помогают определить, подходит ли покрытие для реального использования.

Коррозия ослабляет металлические детали. Это приводит к снижению производительности, сокращению срока службы изделий и повышению риска безопасности. Испытания в соляном тумане обеспечивают быстрый метод оценки коррозионной стойкости, не требующий многолетнего воздействия в реальных условиях.

Производители используют этот тест для проверки соответствия детали требуемым стандартам долговечности. Оно помогает в различных областях применения, включая автомобильную, аэрокосмическую, строительную и морскую. Испытания в соляном тумане также помогают сравнивать покрытия, выявлять проблемы с качеством и улучшать дизайн продукции.

Как работает испытание соляным туманом?

Испытания солевым туманом имеют простую схему, но при этом соблюдаются строгие правила для получения надежных результатов. Процесс имитирует длительное воздействие соли за короткий промежуток времени.

Обзор испытательной камеры

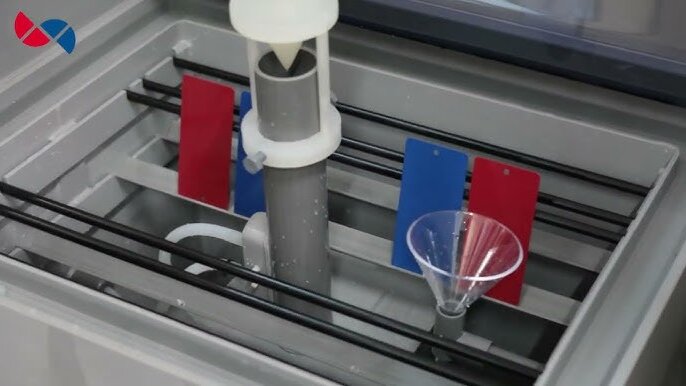

Основу этого испытания составляет камера соляного тумана. Она представляет собой герметичную коробку из коррозионностойкого материала. Внутри под фиксированным углом размещаются металлические образцы. Форсунка распыляет на них мелкодисперсный солевой раствор. Камера работает без остановки в течение нескольких часов или дней.

Каждая деталь камеры - насадки для распыления, стойки, дренаж - должна соответствовать промышленным стандартам, таким как ASTM B117. Эти стандарты помогают обеспечить точность и повторяемость результатов в разных лабораториях.

Роль солевого раствора

В тесте используется солевой раствор, приготовленный путем смешивания хлорида натрия (NaCl) 5% с очищенной водой. Эта смесь имитирует уровень соли, содержащийся в океанской воде. Раствор распыляется в виде тумана, который равномерно покрывает все поверхности.

Соль агрессивна. Попадая на металлическую поверхность, она начинает разрушать покрытия и обнажать дефекты. Время, необходимое для появления ржавчины или коррозии, измеряется и фиксируется.

Контроль температуры и влажности

В испытательной камере поддерживается постоянная температура - обычно около 95°F (35°C). Это создает теплую и влажную среду, которая ускоряет коррозию.

Влажность играет важную роль. Внутри камеры уровень влажности остается близким к 100%. Сочетание соляного тумана и высокой влажности создает чрезвычайно жесткую среду. Такая установка помогает выявить слабые места в покрытиях быстрее, чем при реальном воздействии на открытом воздухе.

Виды испытаний в соляном тумане

Существует несколько типов испытаний в соляном тумане. Каждый тип предназначен для различных материалов, покрытий и промышленных потребностей. Выбор зависит от того, насколько агрессивным должно быть испытание.

Нейтральный солевой аэрозоль (NSS)

NSS - наиболее распространенный тип. В нем используется солевой раствор с нейтральным pH, приготовленный из хлорида натрия 5% и деионизированной воды. pH остается в диапазоне от 6,5 до 7,2. Он используется в основном для испытания металлических покрытий, таких как цинкование или гальваническое покрытие.

NSS прост, последователен и широко принят в многочисленных стандартах, включая ASTM B117 и ISO 9227. Он дает хорошую основу для сравнения характеристик покрытия.

Солевой аэрозоль с уксусной кислотой (AASS)

AASS более агрессивна, чем NSS. В солевой раствор добавляется уксусная кислота, которая снижает pH примерно до 3,1-3,3. Это создает более кислую среду.

Этот тест в основном используется для органических покрытий на алюминии и декоративной отделки, такой как никель-хром. Он помогает оценить коррозионное поведение в кислой или промышленной атмосфере.

Медно-ускоренное солевое напыление уксусной кислотой (CASS)

CASS является еще более жестким средством, чем AASS. В его состав входят уксусная кислота и хлорид меди. Медь ускоряет процесс коррозии. pH остается в том же кислотном диапазоне.

CASS используется для высококачественных декоративных покрытий и некоторых автомобильные запчасти. Он выявляет дефекты покрытия за короткое время. Его часто указывают в таких стандартах, как ISO 9227, для декоративных гальваническое покрытие.

Модифицированные испытания в соляном тумане (например, испытания на циклическую коррозию)

Некоторые детали подвержены изменению погоды, а не только постоянному воздействию соли. Для таких деталей лучше использовать циклические коррозионные испытания (ЦКИ). В этих испытаниях солевой туман сочетается с сушкой, влажностью, а иногда и с изменением температуры.

CCT более точно имитирует реальные внешние условия. Он используется в автомобильной и морской промышленности для тестирования готовых узлов в более реалистичных циклах воздействия.

Стандарты и правила

Испытания в соляном тумане должны соответствовать строгим стандартам. Эти правила обеспечивают надежность результатов и их признание в различных отраслях промышленности. В разных регионах и отраслях могут использоваться другие стандарты, но схема испытаний остается неизменной.

Обзор ASTM B117

ASTM B117 - самый распространенный стандарт на солевой туман. Он был введен в 1939 году и до сих пор является эталоном во многих отраслях промышленности. Здесь рассказывается о том, как организовать и провести испытание в нейтральном соляном тумане.

Стандарт устанавливает такие параметры, как состав раствора, давление распыления, температура в камере, диапазон pH и продолжительность испытания. Он не устанавливает пределов прохождения/непрохождения испытаний. Вместо этого он предоставляет стандартизированный метод для разработки требований к испытаниям.

Спецификации ISO 9227

ISO 9227 - это международная версия испытаний в соляном тумане. Он поддерживает методы NSS, AASS и CASS. Этот стандарт чаще всего используется в Европе и Азии.

В стандарте ISO 9227 также описаны процедуры подготовки образцов, измерения коррозии и последовательного проведения испытаний. Это часто требуется OEM-производителям или международным поставщикам при экспорте продукции через границу.

Другие международные стандарты испытаний

В других странах тоже есть свои стандарты. Примеры включают:

- JIS Z 2371 (Япония)

- GB/T 10125 (Китай)

- DIN 50021 (Германия)

Большинство из них работают по схеме, аналогичной ASTM или ISO. Они могут включать региональные изменения, чтобы соответствовать местным условиям использования или отраслям промышленности.

Потребности в сертификации и соблюдении нормативных требований

Многие компании используют результаты испытаний в соляном тумане для выполнения контрактных или нормативных требований. Например, автомобильные детали должны быть устойчивы к ржавчине в течение определенного количества часов в соответствии с требованиями NSS или CASS.

В некоторых отраслях для проведения испытаний требуются сторонние лаборатории. Отчеты о сертификации помогают подтвердить соответствие продукта эксплуатационным характеристикам перед отправкой или установкой.

Подготовка образцов и требования к ним

Перед началом испытаний образцы должны быть подготовлены надлежащим образом. Плохая подготовка может повлиять на точность результатов и привести к ложным отказам или недостоверным данным.

Очистка поверхности перед испытанием

Каждый образец должен быть чистым, без масла, пыли и отпечатков пальцев. Любые остатки могут заблокировать солевой туман и изменить реакцию поверхности.

Для очистки обычно используются такие растворители, как изопропиловый спирт или деионизированная вода. В некоторых случаях могут использоваться мягкие моющие средства. Цель состоит в том, чтобы подвергнуть фактическое покрытие или металлическую поверхность воздействию соляного тумана.

Маскировка и маркировка

Если необходимо протестировать только часть образца, остальную часть следует замаскировать. Для маскировки используется лента или герметик, чтобы отгородить туман от нежелательных участков.

Каждый образец должен быть четко промаркирован. Этикетки должны быть устойчивы к влаге и не влиять на результаты теста. Часто их размещают на задней стороне или в некритичной области. Это помогает отслеживать несколько деталей, которые тестируются одновременно.

Размер и материал

Образцы должны помещаться в камеру, не касаясь друг друга. Расстояние между образцами является ключевым для обеспечения равной экспозиции каждого образца.

Большинство стандартов рекомендуют испытывать детали с плоскими, ровными поверхностями. Однако при необходимости можно испытывать и детали с изгибами или отверстиями.

Материал и покрытие должны соответствовать конечному продукту. Любое изменение типа металла, толщины или отделки может повлиять на результат.

Процедура испытания в соляном тумане

Тест проводится в соответствии с точным и воспроизводимым процессом. Каждый этап тщательно контролируется, чтобы гарантировать надежность результатов и легкость их сравнения в разных партиях или лабораториях.

Пошаговый процесс тестирования

Сначала оператор подготавливает образцы и помещает их в камеру. Каждая часть закрепляется под небольшим углом, обычно около 15-30 градусов, чтобы солевой туман оседал равномерно.

Затем смешивается солевой раствор и помещается в резервуар. Камера нагревается до заданной температуры, и форсунка начинает распылять тонкий туман.

Тест выполняется непрерывно в течение заданного времени. В течение этого времени не допускается чистка или сушка. В конце концов образцы извлекаются, промываются чистой водой и осматриваются.

Обычная продолжительность испытаний

Время испытания зависит от покрытия, материала и стандарта.

- Испытания NSS: от 24 до 1 000 часов

- AASS и CASS: от 16 до 240 часов

Более длительное время не всегда означает лучшую производительность. Каждый стандарт часто предлагает порог прохождения/непрохождения, основанный на видимой ржавчине или разрушении покрытия.

Мониторинг во время испытания

Во время испытаний операторы проверяют условия в камере каждые несколько часов. Они следят за температурой, давлением распыления, уровнем pH и объемом солевого раствора.

Камера должна оставаться стабильной. При изменении температуры или характера распыления может потребоваться перезапуск испытания. Камеры также проверяются на наличие засоров или утечек, чтобы избежать неравномерного воздействия.

Оценка и интерпретация результатов

По окончании испытаний каждый образец проверяется на наличие признаков коррозии. Результаты помогают определить, соответствует ли покрытие или отделка ожидаемым характеристикам.

Критерии визуального контроля

Большинство оценок проводится на глаз. Инспекторы ищут такие изменения, как ржавчина, пузыри, шелушение или обесцвечивание. Некоторые стандарты могут требовать использования лупы, но большинство полагается на простой визуальный контроль при нормальном освещении.

Отмечаются местоположение, размер и количество коррозии. Любые дефекты сравниваются со стандартными или указанными заказчиком пределами.

Ржавчина, волдыри и очаги коррозии

Красная ржавчина - распространенный признак разрушения стальных деталей. Белая ржавчина может появиться на цинковых покрытиях. Появление пузырей свидетельствует об отслоении покрытия от основного металла.

Равномерная ржавчина по всей поверхности может означать, что покрытие тонкое или изношенное. Ржавчина по краям или царапины могут свидетельствовать о слабых местах в защите.

Каждый рисунок дает представление о качестве покрытия и о том, как оно может выйти из строя со временем.

Методы оценки "зачет/незачет

Разные стандарты определяют "прошел/не прошел" по-разному. Некоторые используют критерии, основанные на времени, например "отсутствие рыжей ржавчины через 240 часов". Другие обращают внимание на размер или местоположение дефектов.

Суждения должны соответствовать методу испытаний и требованиям проекта. То, что пройдет в одной отрасли, может оказаться неудачным в другой. Именно поэтому важно соотнести испытания с реальным применением детали.

Фотография и документация

Фотографии часто делаются до, во время и после процесса тестирования. Они дают четкое представление о состоянии детали и любых дефектах.

В отчетах обычно указывается продолжительность испытания, настройки камеры, идентификаторы образцов и любые замечания. Четкие записи облегчают отслеживание проблем, совершенствование конструкции и выполнение требований заказчика.

Факторы, влияющие на точность испытаний

Испытания в соляном тумане должны проводиться в строгих условиях. Даже небольшие изменения могут существенно повлиять на результат и привести к неточным результатам. Для получения надежных и воспроизводимых данных необходимо контролировать эти факторы.

Значение pH солевого раствора

pH солевого раствора должен находиться в определенном диапазоне. Для нейтрального солевого раствора (NSS) этот диапазон составляет от 6,5 до 7,2.

Если pH слишком низкий, тест становится более кислотным. Это ускоряет коррозию и может привести к преждевременному выходу из строя. Если pH слишком высок, тест становится менее агрессивным и может не выявить слабые покрытия.

Температура и влажность при испытаниях

Стандартная температура в камере NSS составляет около 95°F (35°C). Такая теплая среда помогает ускорить коррозионные реакции.

Влажность также играет роль. Внутри камеры она должна быть близка к 100%. Если температура или влажность падают, тест теряет точность. Ржавчина может появляться медленнее или не появляться вовсе.

Концентрация солевого раствора

Концентрация соли обычно составляет 5% по весу. Если раствор слишком сильный, он может слишком быстро разрушить деталь. Если раствор слишком слабый, он не даст реалистичных результатов.

Для предотвращения загрязнения раствор следует смешивать с деионизированной водой. Перед использованием его следует хорошо перемешать и профильтровать.

Количество отложений соляного тумана

Туман должен равномерно попадать на все образцы. Большинство стандартов требуют сбора от 1,0 до 2,0 мл солевого тумана на 80 см² в час.

Слишком большое количество спрея заливает поверхность, искажая результаты. Слишком малое количество спрея задерживает коррозию. Коллектор внутри камеры регулярно проверяет количество.

Метод распыления

Настройка насадки влияет на распределение соляного тумана. Она должна создавать тонкий, равномерный туман. Если распыление слишком грубое или направленное, это приведет к неравномерному покрытию.

Необходимо часто проверять давление распыления и состояние форсунок. Изношенная или заблокированная форсунка может снизить точность и сделать результаты ненадежными.

Заключение

Испытания в соляном тумане - это быстрый и надежный метод оценки эффективности покрытия или обработки поверхности для защиты металла от коррозии. При этом используется контролируемая камера для имитации жесткой соленой среды. Испытание помогает выявить слабые места, сравнить покрытия и обеспечить соответствие деталей стандартам долговечности.

Вам нужны коррозионностойкие детали для следующего проекта? Свяжитесь с нашей командой сегодня. Мы поможем вам выбрать идеальную отделку поверхности и провести необходимые испытания для достижения поставленных целей по качеству.

Привет, я Кевин Ли

Последние 10 лет я занимался различными формами изготовления листового металла и делился здесь интересными идеями из своего опыта работы в различных мастерских.

Связаться

Кевин Ли

У меня более десяти лет профессионального опыта в производстве листового металла, специализирующегося на лазерной резке, гибке, сварке и методах обработки поверхности. Как технический директор Shengen, я стремлюсь решать сложные производственные задачи и внедрять инновации и качество в каждом проекте.